钳工教学中钻孔方法的改进探究

2020-12-23赵萍刘义考

赵萍 刘义考

摘 要:在多年的实习教学中,经常遇到端面钻孔时轴线不能同一,圆柱侧面、棱角钻孔时钻出的孔出现错位现象。出现这种问题的原因是多方面的,比如工件夹持不牢固,夹具存在问题;电机启动时产生震动,导致钻头定位不正确,结果导致钻孔不正。严重影响钻孔质量,尤其是薄壁圆管、方管侧面钻孔,装夹易变形,很难保证孔的位置正确。圆柱双端面钻孔同样不能保证两个端面孔的同轴度,经常出现台阶、弯曲、竹节、麻花等现象。钻孔加工在机械制造业中有重要作用。因此要对钻孔这个课题进行深入研究。

关键词:钻床;棒材;端面钻孔;侧面钻孔;震动;钻孔方法

一、现有的几种钻孔方法

钻孔一般是一道粗加工工序,要求钻孔机构具有一定刚性,并保证在z轴方向有较高的安装精度,还有一定的减震能力。在日常的机械制造中精度要求不是很高,可以通过钻削加工生产,但是必须采用精孔钻扩孔的办法来达到精度为0.02mm~0.04mm,表面粗糙度为Ra1.6um~Ra0.8um。目前这种加工方法比较简单,钻杆钻套安装间隙较大,零件间的误差传递较大,所以钻孔机构上下运动时,不能保证运动的精确性,很难保证孔位精度,钻头的使用寿命也较短。

1. 钻孔划线 首先按孔的位置尺寸要求,划出孔的十字中心线,并打上中心冲眼,按孔的大小画出孔的圆周线。对钻孔直径较大的孔,应划出大小不等的检查圆,以便钻孔时来检查钻孔位置,当钻孔位置尺寸要求较高时,避免敲击冲眼产生偏差,也可画上检查方,作为钻孔时检查线,以便準确落钻定心。同时用游标高度尺进行划线找正,找出空的中心位置划“+”钻出0.5mm~1mm余量,也就是钻了一个浅坑,再用修磨好的精孔钻进行钻削,钻削完毕,再用精孔钻扩孔,这时不断注入足够的润滑油以降低切削温度,改善钻孔表面的粗糙度。这种方法简单易行,但容易出现不同轴线现象。对于较大的工件钻孔,用压板夹持的方法进行钻孔,压板厚度与压紧螺栓直径比例适当,,不然会造成压板弯曲变形,影响压紧力。

钻孔进给量应小于0.15mm,进给量太小钻刃不能正常切入工件,容易钻出台阶孔,进给量太大易引起钻床震动形成椭圆孔。

2.小孔钻削

小孔是指直径小于3mm的孔。在钻床上,小孔钻削加工精度和表面粗糙度要求都较高,用作配合的孔一般孔径精度为IT7~IT8,表面粗糙度Ra3.2~0.2um,径向跳动在0.3mm之内。特点钻头直径小,强度低,不易排屑,进给量大容易形成阻塞,刃磨困难,易折断钻头,很难保证孔位精度。

3.深孔钻削

深孔钻削一般分级进行,先钻底孔,然后分别进行二次或三次扩孔,这样钻出的孔表面粗糙度误差虽小,但影响同轴度。当钻头达不到一定的长度时,可采用两端钻孔,先在工件的一端钻至深度一半,然后调整工件从另一端钻孔,但很容易折断钻头。

例如圆柱体棒料钻孔

棒料一般指横截面形状为圆形、方形、六角形、八角形,长度相对横截面尺寸来说比较大,并且通常都是直条状的一种材料产品。常见的棒料截面通常是圆形,粗细在20mm以上的钢材 ,棒材经过加工可以应用于多种行业和场合,有的棒材在加工过程中需要进行两个端面钻孔,但棒料长度与截面横截面尺寸之比较大,给钻孔带来了很大的麻烦,尤其是双端面钻孔,装夹易变形,很难保证两个端面孔的同轴度,最终影响棒材整体使用效果。

4在斜面上钻孔

在斜面上钻孔时,由于孔的中心与钻孔平面不垂直,钻头单面受力钻头向一边偏移而形成弯曲,导致孔的轴线不能同一。钻半圆孔时,由于钻头所受径向力不平衡,被迫一边偏斜,造成钻孔弯曲现象,容易使钻头折断。

5.圆柱圆管钻孔

目前使用v形铁对工件进行装夹,装夹时钻头中心线与v形体二斜面的对称平面重合,来保证孔的轴心线通过轴的中心线,这样装夹钻出孔很难实现二线合一,误差大,影响使用效果。

二、钻床调整与夹具改进方法探究

1. 钻床调整 。钻床本身的精度对工件的加工质量、生产效率等有一定的影响,因此在一般精度的钻床上想要钻出合格孔,必须重视钻床调整工作。钻床工作台的调整,钻床工作台有手动、机动升降外还可以绕轴心转动,绕圆立柱转动,和在横向平面内正负450度的倾斜运动。其调整方法是:先用工具拔出定位销,松开托架四只螺母,搬动工作台至所需角度,再紧固四个螺母,即可以进行工作,完成工作后,不要忘记回复到原来的水平,将定位销迫入并锁紧托架上的四只螺母。

2.夹具改进 。在工作中钻床夹具是用来固定加工工件的,目前钻孔大多用台虎钳、卡盘吸盘、分度头或回转工作台来固定。对于形状规则的工件可以做到准确限位有效装夹,但对于不规则工件,例如连杆这种零件而言,其外形极其不规则,两端具有圆弧过渡面,通用夹具就不能有效限制连杆的装夹自由度,容易出现松动、错位、转动等现象,加工出来的孔不能实现同轴,从而影响连杆组装的精度配合,使发动机的无法正常运转。连杆钻孔加工固定方法,可以选一面两销定位方式,并用手动夹紧方式夹紧,先固定好大头然后用专用夹具夹紧来加工小头,也可以用曲线固定和圆弧固定来实现加紧,也可以用左右两个v形快夹紧定位连杆,夹紧装置为螺旋杆带动v形块来实现,连杆钻孔定位为两个快换钻套。

3.薄壁圆管、方管、圆柱侧面及棱角钻孔的改进。

圆管壁薄在机床上不宜装夹,装夹紧了圆管容易变形,不好定位,在钻孔时很容易打偏,把孔打成椭圆孔,不仅精度很难把握,而且钻孔位置也不容易控制。针对这一情况,我们研究了一种薄壁圆管钻孔的夹持方法。

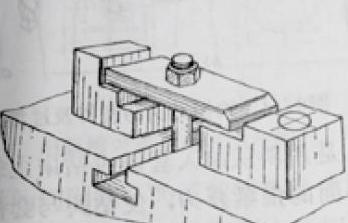

材料 q235普通铁板5块,q235普通角铁2块,m10螺钉四个, 焊接成弯扳形状,组合成如图夹具形状。工作时将夹具夹持在虎钳上,然后把需要加工圆柱、圆管、方管分别夹持在夹具在里边,启动钻床,即可完成圆柱、圆管、方管等侧面钻孔工作。

以上钻孔的方法与设计虽然简单,但在钻孔过程中,能够通过螺钉上下高度的调节,扩大工件的夹持范围,确保对不同形状的工件进行夹持固定,增加了加工的通用性,使用起来顺手,固定效果好。能防止工件移动钻头偏移,避免废件的产生,提高产品质量,减少劳动强度,使用效果良好,能得到广泛应用。