基于Mastercam的复杂凹模零件加工

2020-12-23李国荣

李国荣

(云浮技师学院,广东 云浮527300)

0 引 言

当前CAD/CAM软件已广泛应用于我国的制造业中,CAD/CAM软件的应用极大地提高了产品设计与编程加工的效率[1]。Mastercam是由美国CNC公司开发的基于PC平台的集产品设计与数控编程加工于一体的CAD/CAM软件,在机械加工行业应用非常广泛并具有很强的影响力。Mastercam在CAM方面编程操作简单,易上手,特别是强大高效的二维刀路及针对不同造型特点的三维刀路模组的运用得到了用户的高度认可[2]。

1 零件分析

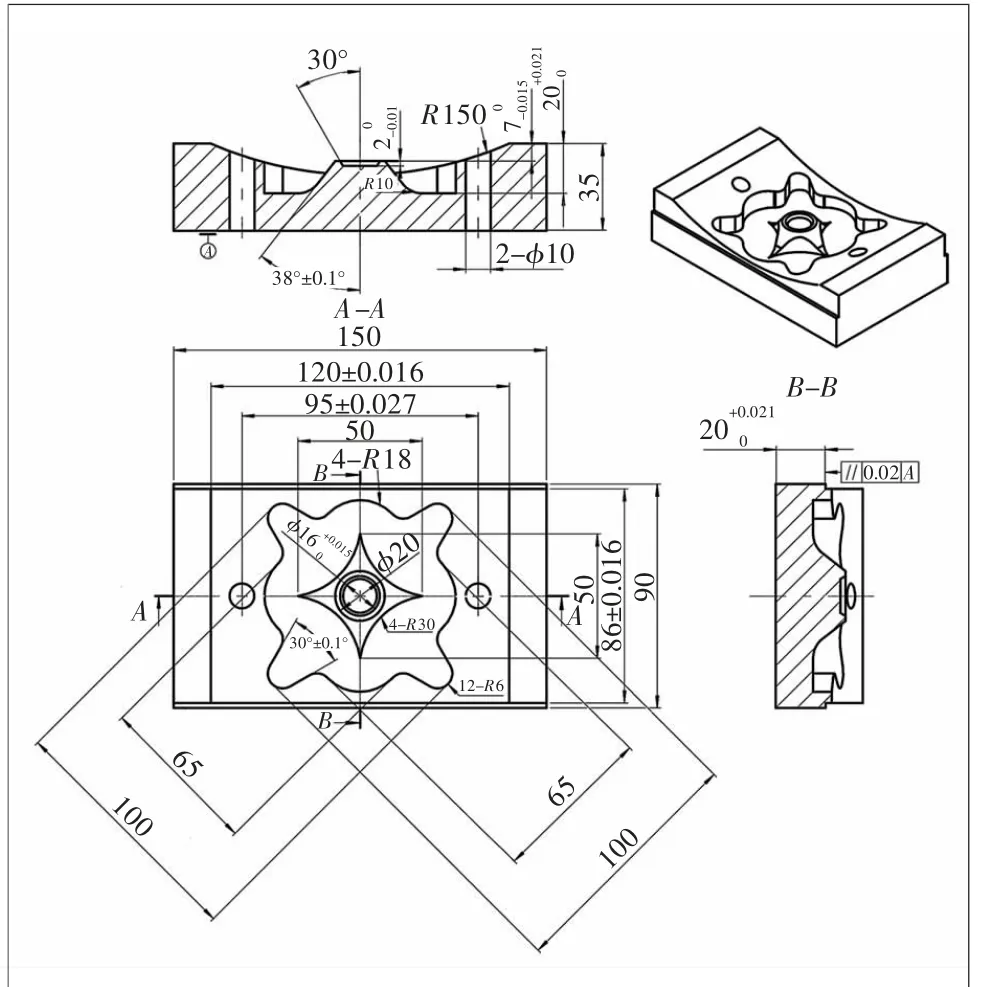

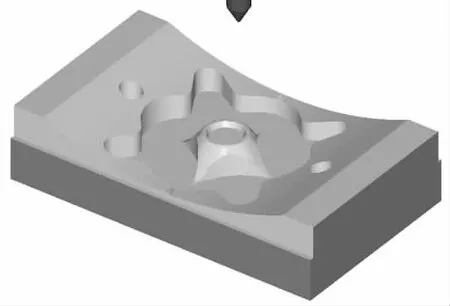

图1所示为复杂凹模零件,毛坯尺寸为150 mm×90 mm×35 mm,加工材料为45钢,表面粗糙度为Ra1.6 μm。该零件上表面为R150 mm的圆弧曲面,在R150 mm的圆弧曲面左右对称各分布了一个φ10通孔,零件中心为四边形花型腔,花型腔中心有拔模38°星形凸台曲面,该曲面与花形腔底面采用R10倒圆弧曲面过渡,星形凸台外形的四边交会处为尖角曲面,拔模星形凸台顶面有拔模30°且深2 mm的浅凹槽。综合而言,该零件所要加工的曲面特征较多,曲面特征变化大,特别是拔模曲面和尖角曲面的加工,而且部分特征的加工精度和表面粗糙度要求较高。

2 加工策略

2.1 工艺分析

该零件曲面造型特征多,曲面不完整,加工难点主要有以下几点:1)如何加工R150圆弧曲面上的两个对称通孔;2)如何生成连续的刀路,减少跳刀,保证零件的表面粗糙度和提高加工效率;3)如何避免星形凸台的4个尖角在加工时产生的过切现象,以获得良好的形状特征;4)如何快速加工拔模30°的浅凹槽并保证表面质量。

图1 复杂凹模零件

根据工艺分析结果,针对两个曲面上的对称通孔采用工序前移的办法,避免加工时产生断刀现象。结合Mastercam软件刀路的生成特点对破损的曲面采用修补曲面的方法,以实现刀路的连续性和平滑性,实践证明保持刀路沿原完整加工特征的全范围加工能有效地避免尖角的加工效果。对拔模30°的浅凹槽曲面特征采用2D倒角加工的特殊处理方法,以保证加工质量。

2.2 工序前移

钻孔加工工序通常都是安排在后期进行,该零件的两通孔位于R150圆弧曲面上,如果安排在加工圆弧曲面工序之后,因进刀面不平整,加工时会因钻头受力不均而产生跑位甚至断刀的现象,因此把通孔加工工序前移至加工R150圆弧曲面之前即可解决该问题。

2.3 构建辅助曲面

2.3.1 填补内孔

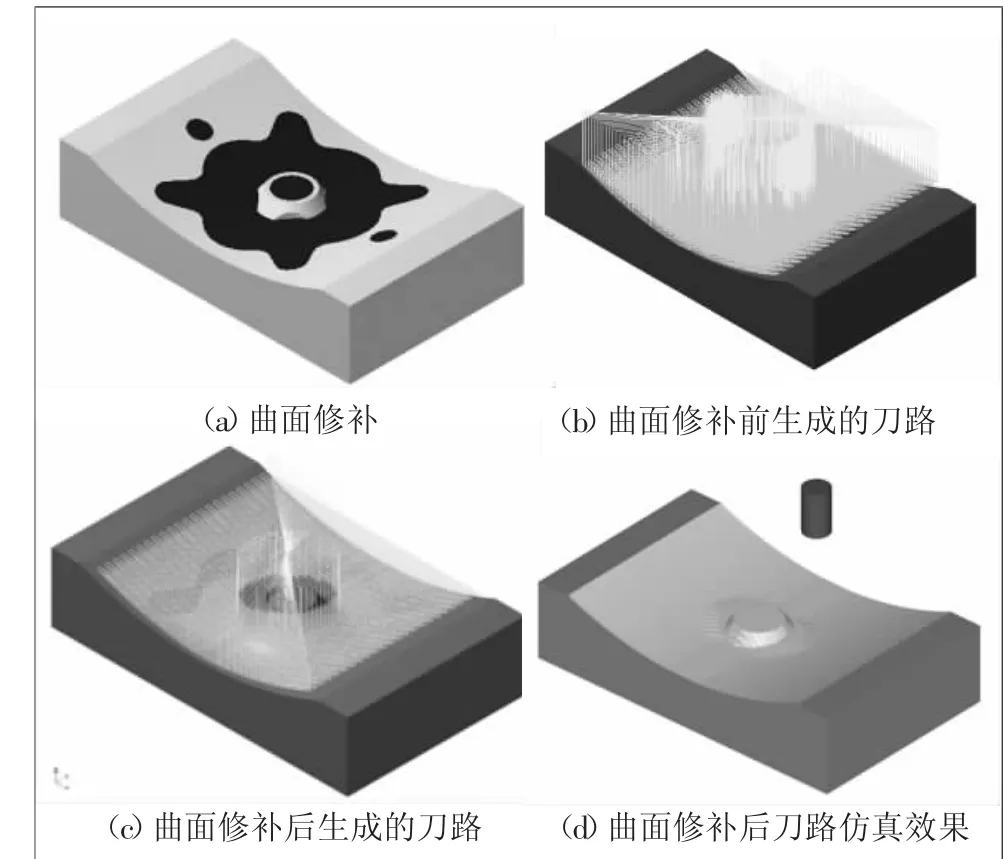

根据Mastercam刀路的生成特点,对于一些破损曲面的加工通常需进行修补来生成连续的刀路。该零件会因加工两个对称通孔而造成曲面的不完整,加之零件中间的花形腔特征也造成了比较大范围的曲面破损,为实现粗加工快速去除余量的目的,以及考虑生成刀路的连续性,对Rl50的圆弧曲面及30°凹槽作了曲面修补处理策略。在Mastercam软件的菜单栏上点选【绘图】/【曲面】/【填补内孔】选项,点击圆弧曲面,选择【填补所有的内孔】,点击30°凹槽顶面,修补完成后的效果如图2(a)所示。经填补内孔处理后,有助于生成较好的刀具路径,并能有效地减少了跳刀的次数,避免了刀具因频繁地跳动而导致的机床抖动,最终影响加工质量。未修补曲面前生成的刀路如图2(b)所示,修补曲面后生成的刀路如图2(c)所示,修补曲面改善后的仿真加工效果图如图2(d)所示。

图2 曲面修补处理策略

2.3.2 恢复破面

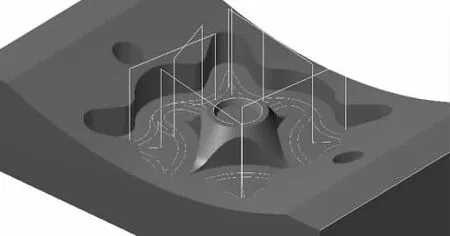

在加工38°斜度星形凸台及过渡圆弧曲面时,传统的加工策略是按照零件的特征直接采用精加工等高外形的加工刀路,生成的刀路效果如图3所示,由图可知,跳刀过多,该曲面的加工质量达不到精度要求,且容易造成4个尖角过切。

为解决刀路不连续问题,在建模时可在切割实体完成星形凸台建模前生成曲面,从而实现破面的恢复,为与其他特征相区分,可将此特征保存在另一个独立的图层,以备加工时方便调取。具体操作如下:1)绘制四边星形凸台的半截面线框-实体旋转;2)新建图层后,通过菜单栏选择【绘图】/【曲面】/【由实体产生曲面】选项,点选星形凸台切割前的两个实体面,点【结束选择】生成两个待加工的曲面(如图4(a))。对该部分曲面采用精加工等高外形的方式进行编程,生成了如图4(b)所示的连续刀路。实践证明加工时间大缩短了,在进给率同设为600 mm/min,下刀速率设为300 mm/min的情况下,加工时间由原来的23 min42 s缩短为15 min27 s。

图3 传统星形凸台刀路效果

图4 恢复曲面编程操作

在完成两个曲面的加工后,对花型腔安排2D挖槽刀路即能有效地避免了4个尖角的过切现象,如图5所示。

图5 花型腔精加工

2.3.3 巧设倒角参数

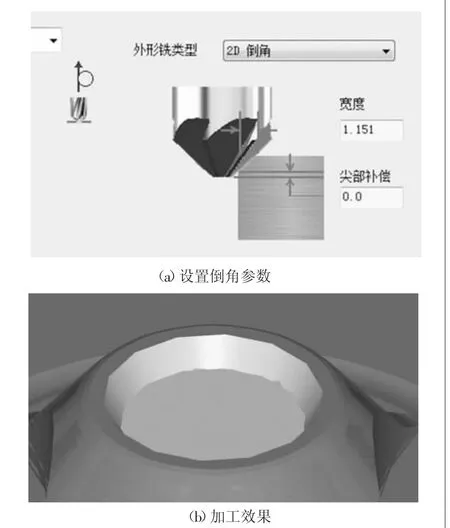

该零件中30°斜度浅凹槽特征在加工时不容易处理,因属于盲孔加工,如果使用圆鼻刀生成曲面加工刀具路径达不到清角的目的。若使用平底刀作曲面加工,虽能起到良好的清角效果,但拔模斜面的表面质量并不理想,容易出现台阶纹。为得到良好的表面质量及良好的清角效果,可选用30°锥角度的倒角刀去处理,根据图形分析结果准确地设置倒角宽度为1.51 mm,尖部补偿设置为0 mm,如图6(a)所示。实践加工证明,可得到良好的加工质量,如图6(b)所示。

图6 倒角加工

综上所述,实际加工中,在充分考虑刀具集中原则、粗精加工分开的原则下,采用了表1所示的加工工艺策略编制刀路。

根据上述的加工策略进行编程加工,仿真加工效果如图7所示,结合实际加工情况分析,该加工策略可行,满足图样的加工精度要求。

3 结 语

基于Mastercam软件刀路的编程特点,结合零件的造型特点,通过曲面修补、恢复原造型等构建辅助曲面曲线的方法,是保证生成连续刀具路径的基础,从而实现刀路加工范围的控制。同时巧妙设置加工参数能有效提高加工效率并起到改善加工质量的效果。在实践中需要不断总结经验,从而实现对刀具路径的轻松控制,达到提高加工效率与质量的效果。

表1 加工工艺策略

图7 仿真加工效果