基于试车线的AGV物流系统设计研究

2020-12-23张红阳刘吉华龚军振

张红阳 刘吉华 龚军振

(潍柴动力股份有限公司,山东潍坊261000)

0 引言

AGV技术最先出现在美国,并得到广泛应用。AGV物流系统设计直接影响企业的生产效率及企业的智能化、自动化车间建设。1913年美国福特公司率先使用有轨AGV,开启了AGV的应用之路。1955年AGV系统在英国用于实际生产线,1969年瑞典首次在物流系统中采用了AGV。目前,国内应用的AGV物流系统技术还不够成熟,建造成本较高,AGV物流系统的设计与应用具有很大的发展潜力。

1 某制造厂试车线特点

我国企业国际化进程加快,对中重型发动机产品的产量要求越来越高,目前的试车生产节拍已远不能满足实际生产要求。发动机试车时间较多,每台发动机都需要至少40 min,且其间需要记录试车数据,每个座台试车随机性强,这就对试车期间的AGV物流系统提出更高的要求。如果没有合理有效的AGV物流系统作为支撑,提升整个生产线的智能化、自动化水平,降低生产节拍,很难提高企业的试车效率,增强企业的国际竞争力。

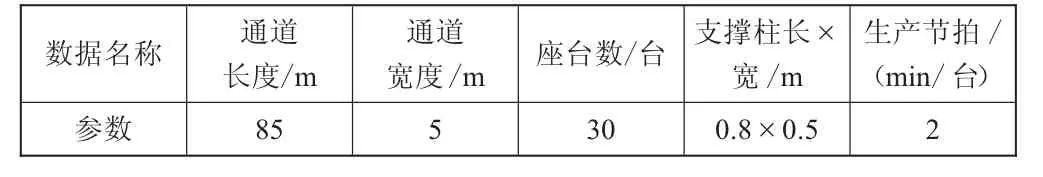

某车间试车线规划通道狭长,运输较拥挤,此车间试车线的各项数据如表1所示。

表1 试车线各项数据

2 AGV物流系统设计

2.1 AGV运输网络系统构成设计

本文对AGV物流系统的设计,采用中央任务管理和AGV运行管理分开计算,优化其软件系统,明确其任务,提高系统的运行效率。为实现AGV小车在试车线的全方位运行,采用AGV激光导航的运动控制系统。AGV物流系统由中央控制室监控计算机、充电系统、数据采集设备、各型号设备PLC等组成。

2.2 AGV系统变换网络设计

2.2.1 与托盘运送线实际运载的网络交换

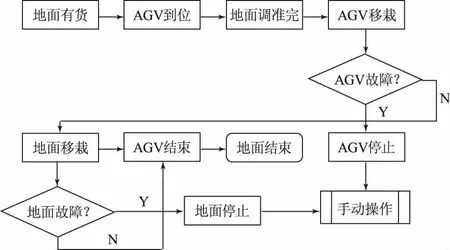

有工件需要试车时,由任务管理器通过无线电发送信号给AGV小车,AGV接收信号与托盘线接送转台进行信号交换。AGV小车在托盘线运输中的接货过程如图1所示。

托盘线输送转台:

(1)地面有货:转台为复位状态并且转台上有发动机。(2)地面调准完成:转台有货并且在接到AGV到位信号后转台正转到或反转到。(3)地面停止:转台出错。

图1 AGV小车在托盘线运输中的接货过程

AGV信号包括:

(1)AGV到位;(2)转台方向;(3)AGV开始移栽;(4)AGV停止;(5)AGV结束。

在试车完成后,通过任务管理台发布任务,AGV小车将试车的工件送入到托盘输送线,在其交接时,托盘接收转台与AGV小车发生信号交互,在其信号交互过程中,具体的工作信息交互状态如下:

托盘线输送转台部分:

(1)地面就位:转台复位并且转台无货。

(2)地面开始移栽:转台为复位状态接到AGV到位转台滚道开始上货。

(3)地面停止:转台出错。

(4)地面结束:地面转台接到发动机。

AGV信号包括:

(1)AGV到位;(2)转台方向;(3)AGV停止;(4)AGV结束。

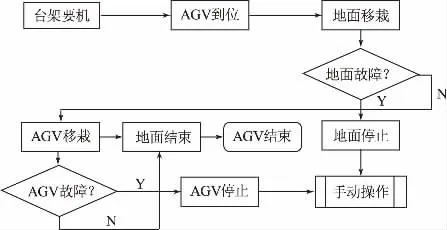

2.2.2 与台架系统的实际运载的网络交换

当台架系统空机可以进行试车时,操作者按下指令按钮,台架系统通过Profibus-DP通信总线与AGV的任务管理机进行信息交换,把指令传达给AGV小车,AGV小车按照指令将其输送到此台架系统。在完成试车后,操作者按下下货控制按钮,传达给AGV小车指令,其指令为AGV小车接货任务。AGV小车与台架系统的运送货过程如图2所示。

台架系统:

(1)台架下线:台架下货滚道有货、台架下线指示亮。(2)地面调准完成:下货滚道就位。(3)地面停止:地面出错,按灭自动指示。

AGV信号包括:

(1)AGV到位;(2)台架自动指示点亮;(3)AGV开始移栽;(4)AGV停止;(5)AGV结束。

图2 AGV小车与台架系统的运送货过程

2.3 AGV路径设计及优化

2.3.1 AGV运行路径设计

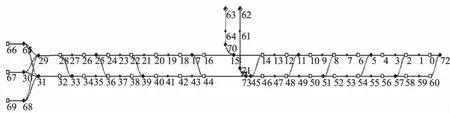

根据试车线现状,整条AGV小车运行线有72个节点和路段,其中66、67、69为装配线的3个接口,62、63为路线中间AGV充电桩,28、24、26等空心方块为移栽节点,也是试车座台的位置点,33、36等有斜线连接点为侧移路线,28、33、36、25为一个局部循环,AGV小车可在局部循环里自由运行及旋转等。本设计系统中,所有AGV小车只能按照图中标记点运行,如图3所示。

图3 AGV行走路径

经总装装配线完成各零部件的安装后,柴油机在测试口等待试车,在试车之前系统对柴油机的信息进行扫描,包括编号、机型、订货单号等,将扫描后的信息发送到中央控制系统,系统将柴油机与试车台架匹配,然后进入试车等待阶段,试车台架、预装线、后整理线及返修线组成一个系统,通过CAN总线连接AGV运行系统。待试车台架需要试车时,进入试车阶段。试车完成后,AGV小车收到运输指令,一般为合格下线或返修下线。

2.3.2 AGV运行路径优化

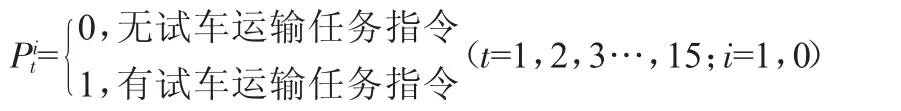

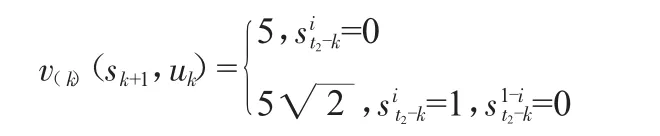

本试车线中两节点之间的距离及初始发点距离为5 m,两条车道上斜车道距离为m。试车柴油机上线口为O,试车合格的下线口为O1,试车不合格的下线口为O2,两条平行车道分别为1号线路和2号线路,试车座台表示i路线上t座台任务指令。

(1)每条道路均为双向单行道,允许AGV小车双向行驶,但只能斜道变道。

(2)根据试车线实际情况,AGV小车速度为1 m/s;同一时间内,每条道路最多允许一辆AGV小车,中央控制器只有在当前任务完成后才能给AGV小车发送下一任务。

(3)AGV小车自身长度和行车速度决定小车安全距离Ls;安全距离内只允许有一辆AGV小车。

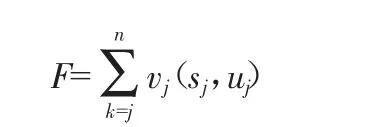

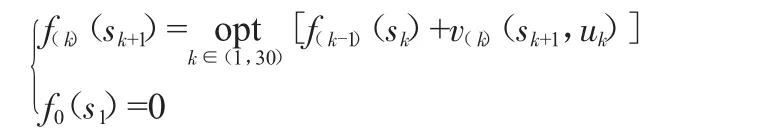

根据试车线规划实际情况,试车线的生产特点是单工位单座台试车、试车时间长、AGV小车运行距离远、与装配线接口唯一、与下线接口唯一。根据此试车线特点,利用两种逻辑保证小车运行总距离最小化;当任务时间在一定时间限定内时,采用最短路线搜索算法,以首个站点为搜索目的地,以距离优先原则排序,优先执行最短路线,可以大大减少AGV小车空驶的时间;当任务时间超过一定时间限定时,抛弃距离优先原则。这样既可以保证系统运行的总距离最小,又能兼顾距离较远的任务执行,满足现场的生产需求。其目标函数(各阶段距离之和)如下:

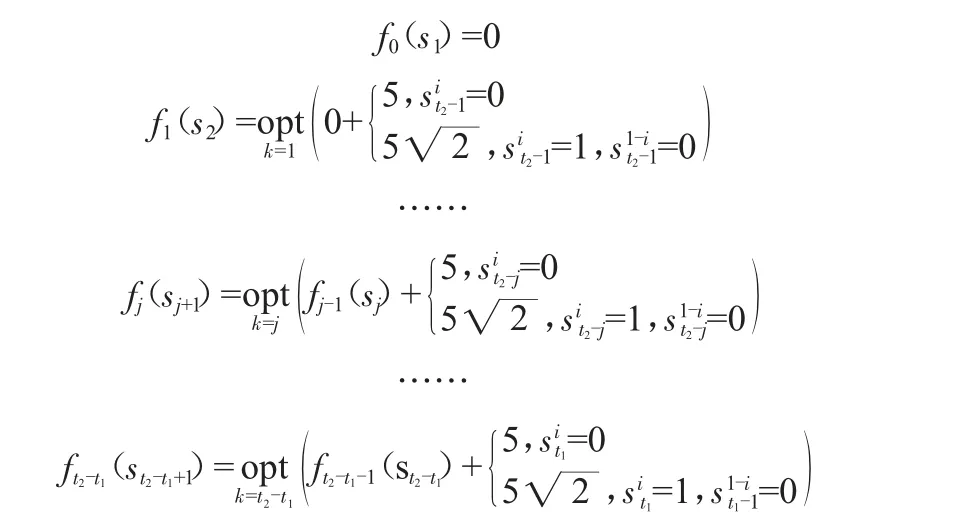

当进行最短路径求解时,初始状态确定,那么整个过程的逻辑也就确定了。目标函数可表示如下:

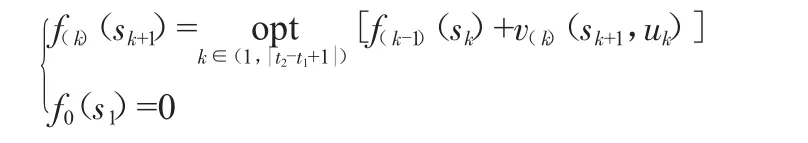

根据以上算法,假设路线1上节点t1需要试车发出指令,即,中央管理系统对AGV物流系统发送指令,AGV物流系统对AGV小车进行搜索,并在节点t2处释放出空AGV小车,通过AGV物流系统下达指令,经系统分析AGV小车从t2节点到t1节点需要做出|t2-t1+1|次路径选择,才能找到最短路径。目标函数表示如下:

每次路径选择都有两种方案,假设第k次选择路径为:

依次递推:

最终可以得出空AGV小车行程总距离的路径决策,完成AGV小车将试车完的柴油机运输到合格品接口的最短路径计算。

3 系统实施及效果分析

3.1 AGV物流系统工作流程效果确认

每台AGV小车开启后,首先对自身所有构件子系统进行检测,检测合格后,向AGV物流系统发出请求,AGV物流系统根据当前的状态判断是否允许此台小车加入,在操作者确认后,AGV小车加入当前系统,中央控制系统可以对此台小车进行调度。

试车完成后,AGV控制系统对AGV小车发送运输指令,如此时无空闲小车,系统指令进入等待状态。如果试车为合格,AGV小车根据物流系统规划的路线将柴油机运输到合格下线接口;如果试车不合格,试车座台会向系统发送返修信号,AGV小车将柴油机运输到返修接口进行返修。如试车座台有试车需求时,向中央控制系统发出需求信息,则中央控制系统下达指令,AGV小车将柴油机运输到试车座台。

在整个系统运行过程中,AGV小车根据自身电量定期向系统发出充电申请,系统会不断维护AGV小车发出的申请,当小车发出申请又处于空闲状态下,系统会通过维护的请求顺序向AGV小车发出充电指令,当小车充电完成后,再恢复到指令的空闲状态。

3.2 AGV物流系统应用效果分析

本次AGV物流系统设计研究将运输调度方式由全列式转化为最短路径算法,大大降低了系统的运算工作量,提高了对AGV小车的调度准确性,减少了AGV小车的碰撞次数及人工的现场操作频次,从而降低了操作者的劳动强度;本系统设计研究将试车线的产量由720台/天提升到800台/天,大大提升了试车线生产效率。在整个AGV物流系统运行过程中,通过软件可实时对PLC状态进行监控。在运行过程中,发现信号异常时,可随时对整个系统查检。

4 结语

本文根据试车线特点,设计与研究了AGV物流系统,满足了试车线的生产实际需求,从而降低了生产成本。本文从AGV运输网络系统、变换网络系统、运行路径及优化方面进行了详细分析,通过系统实施效果分析,论证了该试车线AGV物流系统的可行性及必要性,提高了试车线的生产效率,增强了企业对试车线试车情况的管理,为其他试车线的AGV物流系统应用提供了一定参考。