某75 t/h循环流化床锅炉飞灰含碳量高的原因分析及验证

2020-12-23王新钢

王新钢

(烟台龙源电力技术股份有限公司,山东烟台264006)

1 75 t/h循环流化床锅炉运行概况

近年来,循环流化床锅炉以其优越的环保特性、燃料适应性受到人们的广泛关注,并得到迅速发展,但也存在水冷壁磨损严重、飞灰含碳量整体偏高等问题。

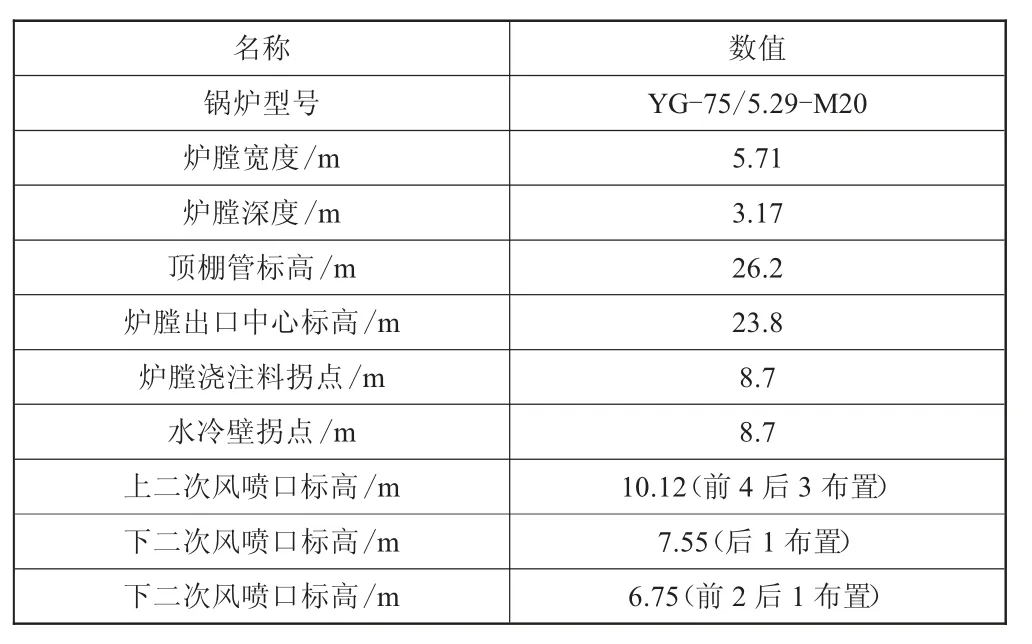

河南某75 t/h循环流化床锅炉是济南锅炉厂生产的高温超高压循环流化床锅炉,型号为YG-75/5.29-M20。该锅炉为单锅筒,自然循环,П型布置。常规入炉煤质:以鹤壁煤为主,还有神木煤及其他煤种。该锅炉结构尺寸如表1所示。

表1 锅炉结构尺寸

该锅炉于2017年进行技改后运行稳定,飞灰含碳量较技改前变化不大。2018年6月下旬,锅炉设备在没有任何异常的情况下飞灰含碳量逐渐升高,7月以后飞灰含碳量由原来的14%~18%升高到25%~32%。飞灰含碳量的大幅升高严重影响了锅炉效率,降低飞灰含碳量对提高锅炉的经济效益有着重要的实际意义[1]。本文结合前期对该锅炉的追踪调试经验,通过一系列燃烧调整,找出造成飞灰含碳量升高的主要原因,并进行了验证。

2 飞灰含碳量高的原因分析

循环流化床锅炉降低飞灰含碳量的燃烧调整主要从两方面考虑:首先,延长物料在炉内的停留时间;其次,提高物料在炉内的燃烧速率,缩短燃尽时间。为此,本文分别从一二次风风量调整、二次风风量上下分配比例调整、炉内料层调整、氧量调整等方面进行改进。锅炉通过以上燃烧调整,飞灰含碳量变化不明显,说明运行操作手段对造成飞灰含碳量升高的影响十分有限。因此,考虑从煤质变化和燃煤粒径变化方面分析造成飞灰含碳量高的原因。

2.1 煤质变化的影响

本文通过统计飞灰含碳量变化前后的入炉煤情况发现,6月与8月入炉煤前后有较大变化。其中,6月23号之前入炉煤工业分析挥发分平均在19.4%左右,灰分平均在30%左右,其间#1和#2炉飞灰含碳量平均在16%~17%。8月入炉煤工业分析挥发分平均在14%左右,灰分平均在36%左右,其间飞灰含碳量平均值在25%~33%。

通过以上对比可以发现,燃煤挥发分和灰分的高低对飞灰含碳量有较大影响。低挥发分会造成煤粉推迟着火及延长其燃尽时间,高灰分则会阻碍焦炭与氧气的接触,增加燃料着火和燃尽的困难[2-3]。

2.2 燃煤粒径的影响

锅炉实际入炉煤为混煤,其中主要煤源为鹤壁贫煤。燃煤细颗粒份额严重偏多,尤其是100 μm以下的细颗粒。皮带取煤挤压后煤粒成团状,说明细颗粒份额严重过多。

锅炉燃煤细颗粒份额过大时,受到75 t/h循环流化床锅炉高度的限制,细颗粒在炉内停留时间很短,来不及燃尽即飞出炉膛,而细微颗粒无法被分离器捕捉,从而导致飞灰含碳量增大。

3 验证

通过以上分析认为,飞灰含碳量升高一方面是煤质变化影响,另一方面是燃煤粒径变化影响。考虑到更换煤种带来的生产成本等因素,因此本文通过改变燃煤粒径来验证以上分析的正确性。

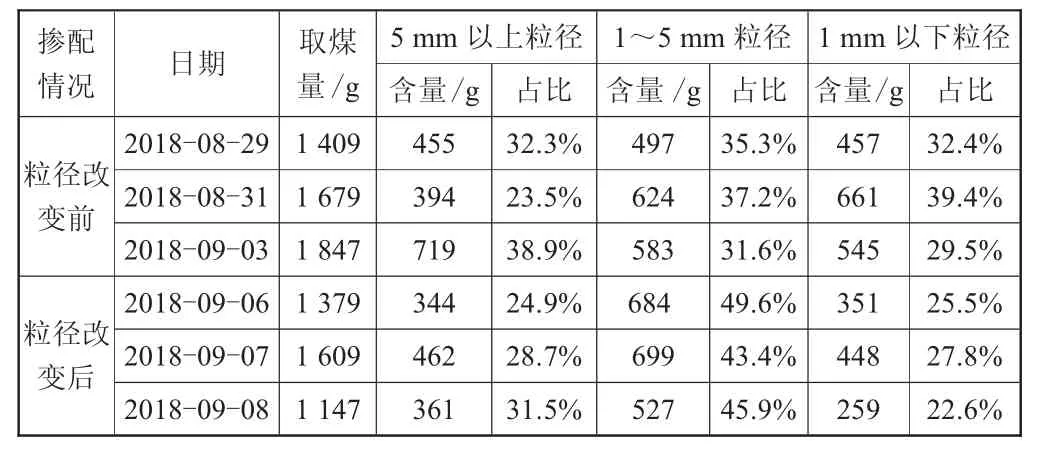

入炉煤粒径调整前后,在皮带处进行取样,获取变更前后粒径配比数据,在保证锅炉稳定运行的前提下,掺烧粒径变更前后的入炉煤,对比粒径变更前后飞灰含碳量的变化情况。试验前后燃煤颗粒粒径配比数据如表2所示。试验前后飞灰含碳量变化情况如表3所示。

表2 试验前后燃煤颗粒粒径配比数据

从表2可以看出,1 mm以下燃煤颗粒比例较之前有明显变化,基本在22.6%~27.8%,从3次化验结果来看,细粉颗粒度整体上较之前有明显改善。

从表3可以看出,飞灰含碳量化验结果也有较大改善,飞灰含碳量较掺配试验前降低7%左右。

表3 试验前后飞灰含碳量变化情况

通过上述试验可以看出,燃煤颗粒中细粉比例对飞灰含碳量有明显影响。燃煤颗粒中1 mm以下粒径比例在29.5%~39.4%时,飞灰含碳量在27%~30%;燃煤颗粒中1 mm以下粒径比例在22%~27%时,飞灰含碳量基本控制在22%~24%。

4 结论

(1)燃烧调整手段对降低飞灰含碳量没有明显效果。

(2)分析煤质变化和燃煤粒径变化,可以找到造成飞灰含碳量升高的主要因素。

(3)改变细粉粒径比例,飞灰含碳量较之前降低了7%左右,验证了上述分析的正确性。