VMC850B加工中心工作台的优化设计研究

2020-12-23闫宫君

闫宫君

(甘肃机电职业技术学院,甘肃天水741000)

0 引言

在数控机床的实际使用过程中,数控机床的种类、生产水平与工业加工精度反映了一个国家的工业与装备制造业的发展水平[1-3]。

为了提升VMC850B加工中心的加工精度与技术要求,工作台在加工过程中应满足高抗振性、高平稳性等要求,本文对VMC850B加工中心的工作台进行了优化设计,以求提升工作台的抗振性[4]。同时,对工作台的关键构件进行选型优化,使其具有良好的动态特征,避免工作台振动造成加工精度降低等问题。加工中心工作台经过优化设计后,通过对比实验的形式对优化结果进行了检测,以验证此次优化设计的有效性与可行性。

1 工作台优化设计

1.1 工作台静态构架有限元分析

在此次优化方案设计中,需对工作台的静态架构进行有限元分析,在此之前,应运用SolidWorks三维软件,对VMC850B加工中心工作台进行三维建模,并将三维模型导入ANSYS软件中,通过ANSYS软件,对工作台的点、线、面、体展开几何模型构建,并对构建结果进行网格划分,确定模型的节点与单元,然后完成VMC850B加工中心工作台模型的构建工作。在此过程中,使用布尔操作,以便于对模型中的数据进行修改与剔除。在有效元模型构建过程中控制网格划分密度,使用ANSYS软件中的默认网格控制,生成适用于工作台的网络划分结果,为保证网格划分的有效性,应进行多次反复划分,得到相应的仿真结果。VMC850B工作台静态架构分析简图如图1所示。

图1 VMC850B工作台静态架构分析简图

由图1可知,在导轨与工作台连接处的应力最大,过大的应力会影响工作台的疲劳程度和使用寿命,从而间接影响工作台的抗振动性能。

1.2 阻尼器的添加与应用

本文在有限元分析模型的基础上,对工作台的部分构件展开优化,在部分关键零部件中进行动态优化设计,避免工作台振动问题的发生。由于机床本身存在动力源,工作台在加工过程中会出现相应的受迫振动和刺激振动,这些振动会影响工作台的使用效果,因此需要在工作台中寻找相应的共振点,并在此点增加调谐阻尼器。基于工作台结构的复杂性,在工作频率范围内完全避免整机的共振是较为困难的,因此将调谐阻尼器可简化为一个单自由度振动系统,使其内部具有质量较大的阻尼弹簧,通过此种阻尼器吸收主要振型的振动,并实现对工作台的控制。采用此种控制方式,提升工作台的抗振性、平稳性以及阻尼特性。将上述分析与设定结果应用到现有的VMC850B加工中心工作台中,以此完成优化。

2 实验结果分析

2.1 实验环境设定

为验证此研究中完成的VMC850B加工中心工作台优化设计结果的科学性,本文构建了实验环节对其展开分析。在此次实验过程中,使用文中优化后的工作台与其他方法优化后的工作台进行对比,以此完成分析过程。

实验时,通过对工作台进行冲击实验比较文中优化后的工作台与使用其他方法优化后的工作台的使用差异。此次实验中使用冲击力锤与激振器作为实验设备。通过冲击力锤为工作台提供脉冲信号,验证工作台应用效果。为提升实验的对照性,增加激振器作为第二组实验设备,对工作台施加一个同源信号,验证两种环境下,工作台的抗振能力。

从理论上来讲,不论何种实验方法,只要对工作台施加合适的振动,均可以得到实验结果,且实验结果会出现一定的差异。因此,在实验对象的选择上会增加其他指标以增加实验的全面性与代表性。

2.2 实验指标选取

在此次实验过程中,将实验指标设定为工作台振动时间与关键构件的位移长度。在实验过程中共进行500次实验,每50次为一组,计算其平均位移长度与振动时间。在实验过程中涉及了大量的数据计算与处理环节,注意数据的精准度与末位保留情况。

2.3 实验结果分析

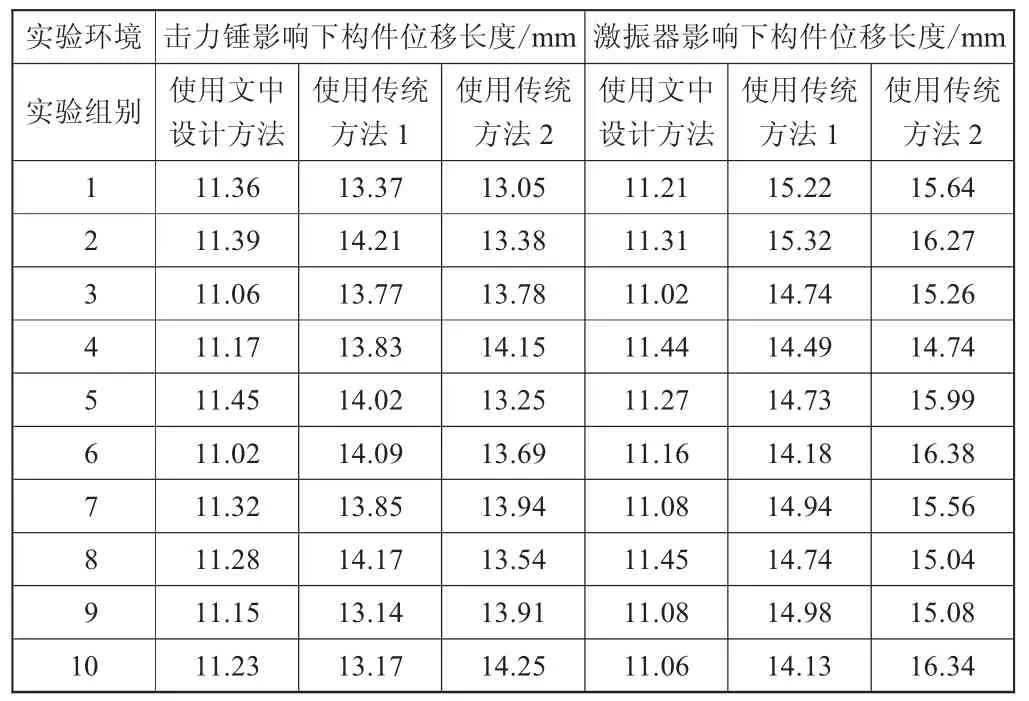

根据上述设定的实验环节与验证方式,得到的工作台振动时长实验结果如表1所示,工作台关键构件位移长度实验结果如表2所示。

表1 工作台振动时长实验结果

根据表1实验结果可以看出,使用文中设计方法优化后工作台的振动时间最短,且区间分布较为稳定。使用其他两种方法优化后的工作台振动时间较长,且区间不稳定。同时,对比两种实验器具实验结果可知,在两种不同工具的影响下,使用文中设计方法优化后的工作台振动时间较为一致,其他两种方法优化后的实验结果差异度较大,可见目前使用的优化方法使用效果具有一定的局限性,使用效果不佳。文中设计方法可对多种器具的影响进行缓解,提升工作台使用过程中的稳定性。

表2 工作台关键构件位移长度实验结果

根据表2实验结果可以看出,使用文中设计方法优化后的工作台的关键构件位移距离最短,实验结果较为稳定地控制在合理区间内。使用其他两种方法优化后的工作台关键构件位移距离较远,且实验结果较为分散。同时,对比两种实验器具实验结果可知,在两种不同工具的影响下,使用文中设计方法优化后的工作台可对关键构件进行合理控制,可避免出现构件不良情况。使用传统方法优化后并没有对于工作台构件移动情况展开合理的优化,可见目前应用的优化方法对于工作台关键构件位置的控制能力较差,不利于数控机床的使用。

结合工作台关键构件位移长度实验结果与工作台振动时长实验结果分析可知,文中设计方法的使用效果明显优于传统方法的使用效果,在日后的工作台控制中可以选用文中设计方法作为工作台优化的主要方案。

3 结语

本文结合了目前使用的新兴技术,完成了加工中心工作台的优化设计,并取得了一定的成果,使工作台在外观不变的前提下,性能得到进一步提升,同时通过实验证实了此次优化方案的适用性。但是仍有不少问题有待进一步研究和探讨,如进一步将调谐阻尼器技术应用在制造加工中,最大限度地提升工作台的使用效果等。