碳纤维复合芯导线应用的常见问题分析及应对措施

2020-12-23程亮亮岳灵平沈伟强宋庆彬孙佳军

程亮亮 岳灵平 沈伟强 宋庆彬 孙佳军

(国网湖州供电公司,浙江湖州313000)

0 引言

近年来,全国用电量急剧增长,新增输电线路需要建设新的输送走廊,土地资源比较紧张。此外,一些早期建设的输电线路输送容量已无法满足日益增长的用电需求,需进行增容改造,但受路径、土地、赔偿等因素影响,建立新的线路输送走廊越来越困难,政策处理难度大、建设时间长、成本高。因此,采用新的技术、材料和工艺,在原电力设施基础上,供电公司通过导线更换实现增容改造成为一种必然选择。

与常规钢芯铝绞线相比,碳纤维复合芯导线具有重量轻、机械强度高、弧垂小、载流量大、耐高温等特点。线路增容改造过程中,一方面可充分利用原线路杆塔资源,另一方面又能大幅提高输电线路的输送容量,是目前应对负荷增长快、输电走廊资源紧张局面的有效手段之一[1-2]。

碳纤维复合芯导线鉴于其材质、结构型式的特殊性,在配套金具、验收、施工工艺、运行和检测技术等方面仍存在一定不足。2017—2018年,碳纤维复合芯导线在全国范围内接连出现了多起断线事故,由于缺少有效的排査方法和手段,这无疑给输电线路的安全、可靠运行造成了较大的隐患。文献[3]对碳纤维复合芯导线发生的具体断线故障进行了研究;文献[4]则研究了碳纤维复合芯导线发生的芯棒内缩及起灯笼问题;文献[5]对碳纤维复合芯导线发生的一起耐张线夹断裂故障进行了分析。目前的研究多是关于碳纤维复合芯导线在施工及运行过程中出现的某一问题或某起故障进行的具体研究和分析,对导线在工程应用中出现的常见问题及影响因素等未进行整体研究分析。基于此,本文从碳纤维复合芯导线的应用现状及其在应用过程中出现的常见问题出发,深入探讨分析了问题产生的原因,并据此提出了具体的应对措施,从而为碳纤维复合芯导线在输电工程中的应用和安全、稳定运行提供参考。

1 碳纤维复合芯导线应用现状

20世纪90年代,日本率先研发了碳纤维芯铝绞线,以碳复合材料代替钢芯,但碳复合材料与铝绞线两者之间易发生电偶腐蚀问题(电池效应,雨水充当电解液角色)[2]。美国于2005年1月实现了碳纤维复合芯导线在工程中的实际应用。截至2014年,全世界碳纤维复合芯导线应用长度已超过10 000 km,欧美国家共有19条,其中,美国有16条、法国有2条、西班牙有1条。目前,世界各大洲都已成功实现碳纤维复合芯导线的实际应用[6]。

我国自2005年开始对碳纤维芯复合导线技术进行研究。2006年7月,我国第一条碳纤维复合芯导线在福建省龙岩市220 kV曹园线正式应用,2009年首次实现碳纤维导线在500 kV输电线路上的应用。至2019年,国内已有27个省(市)及地区的300多条线路使用了碳纤维复合芯导线,线路累计总长度已超过25 000 km,其中,增容改造或扩建为主要应用范围[7]。

2 碳纤维复合芯导线应用的常见问题分析

2.1 生产运输环节

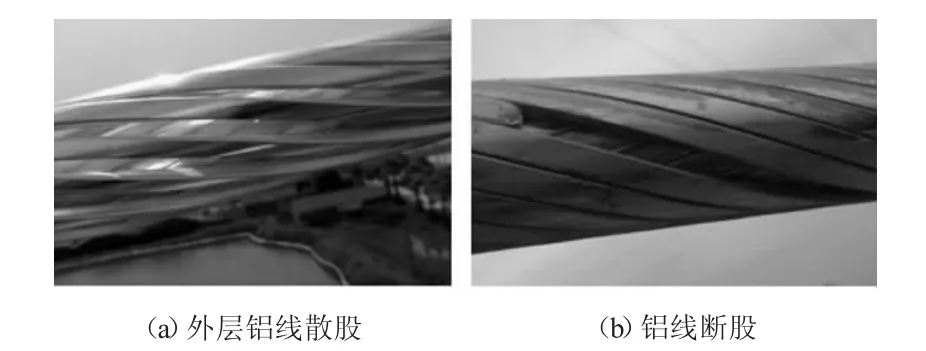

碳纤维复合芯导线外层与邻外层铝线股为梯形截面,导线外层铝线与内层芯棒间的握着力较小,易产生相对滑移[8]。在生产出厂过程中,若碳纤维复合芯导线外层铝股节径比过大、线盘出线半径小,会导致散股现象,如图1(a)所示;图1(b)为架线施工时发现的铝线擦伤、压痕及断股现象,但在导线处并未发现有施工受力痕迹。这说明厂家在生产加工、运输过程中存在瑕疵,或生产工艺不规范、保护措施不当,导线出厂或运输时就已经受损。

图1 碳纤维复合芯导线铝线受损问题

2.2 施工环节问题

2.2.1 芯棒受损折断

在碳纤维复合芯导线施工时,施工工艺不良会发生机具碰撞导线或导线单点受力等情况,导致芯棒受损。图2(a)为碳纤维导线耐张线夹压接时,由于压模尺寸偏小造成其芯棒断裂;图2(b)为碳纤维导线展放时,因线盘与张力机距离太近,张力机制动时,引起碳纤维导线芯棒被折断。

图2 碳纤维复合芯导线芯棒受损问题

2.2.2 碳纤维复合芯导线抽芯、起灯笼

碳纤维复合芯导线施工过程中,在导线端部进行临锚操作、平衡挂线时,导线在卡线器后及滑车口易出现散股、抽芯、起灯笼等问题,如图3(a)、图3(b)所示。究其原因,一方面是受其结构因素影响,外层铝线与内层芯棒间易产生相对滑移,从而造成芯棒内缩;另一方面是在碳纤维导线外层铝线绞制过程中,各线股会不同程度地产生扭转,即使导线绞制完成,这些扭转变形仍会存在,并形成内部预扭力。导线展放时,预扭力释放使得线股发生变形,由此引发导线松股[4]。

图3 碳纤维复合芯导线抽芯、散股及起灯笼问题

2.3 运行环节

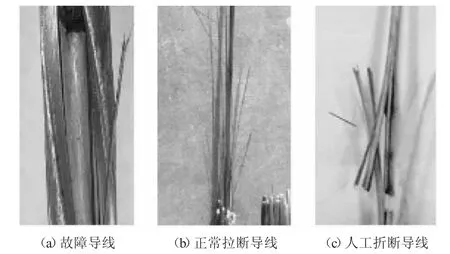

2017年,某平原地区某条500 kV架空输电线路完成碳纤维复合芯导线更换增容后,运行过程中发现断线故障,导线两侧端口形貌如图4所示。导线断口无明显外部损伤,铝线断裂处呈拉伸颈缩状,变形较多,断口较平齐;小号侧断裂处芯棒内缩约20 mm,大号侧断裂处芯棒内缩约50 mm。

图4 芯棒断口形貌对比

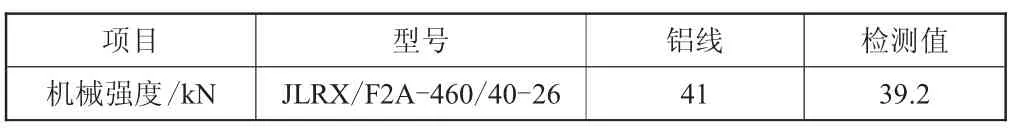

经检测分析,碳纤维复合芯导线各性能皆符合招投标技术规范和国家相关标准要求。在对故障导线进行人工折弯试验时,当导线弯折至80°,芯棒发出了明显的断裂声响,再将导线拉直,碳纤维复合芯导线的承载拉力如表1所示。碳纤维复合芯导线剩余承载拉力与铝线的计算拉断力非常接近,这表明芯棒弯折后受损严重,无法承受载荷作用[3]。

表1 芯棒折断后的导线承载拉力

芯棒断口形貌对比如图4所示。碳纤维故障导线两侧芯棒断裂面较为整齐,外层碳纤维未出现炸裂分散现象,且芯棒外围有部分玻璃纤维丝残留,与常规拉断力试验断口相比,差异较大,但与人工将芯棒折断的断口非常相似。由此可知,碳纤维复合芯导线断裂之前,芯棒已经受损,甚至发生了断裂。芯棒受损或断裂后,碳纤维复合芯导线剩余铝线将承受导线的全部张力,但受环境、应力等影响,铝线承受力逐渐下降,环境条件变化时,导线应力变大,当导线张力超过了剩余铝线允许的张力,就会发生断线故障[3]。

3 应对措施

3.1 加强碳纤维导线生产质量管控

加强生产厂家在产品运输时的保护和质量管控措施包括:在铝线绞线前,可对碳纤维芯棒通电,然后用红外探测器检测导线损伤情况。同时,可开展驻厂监造、出厂验收工作,强化关键环节质量控制,加强责任追溯。

3.2 严格控制碳纤维导线应用规模及范围

(1)在重要线路和跨越高速铁路(含电气化铁路),省级及以上重要输电通道,高速公路,一、二级公路,一、二级通航河流和居民区等重要区段,避免使用碳纤维导线。

(2)针对技改大修工程,要组织专家对工程应用碳纤维导线的必要性、可行性进行论证;尚未投运的碳纤维导线改造工程,应梳理工程的重要跨越区段,结合实际情况开展方案复审。

3.3 加强碳纤维导线工程施工管控

3.3.1 严格遵循碳纤维复合芯导线施工技术要求

(1)碳纤维导线工程要依据基建安全管理规定,按照“特殊作业”的有关要求,编制架线专项施工方案;严格遵循碳纤维复合芯导线工程应用技术规范、施工工艺及验收导则等相关技术要求。

(2)改进导线连接方式,使用专用卡箍。牵引时,在连接走板前,以专用卡箍(钢)进行压接保护,防止外层铝线和复合芯出现抽芯问题。压接完成后,用专用蛇皮套(专用网套连接器)包裹,绑扎牢固后用黑胶布缠绕,并将网套连接器通过抗弯连接器与导引绳进行连接[6]。

(3)优化压接工艺。压接前,将盘卷的导线调直;绑扎时,用胶布紧紧缠绕;压接过程中,每隔一定距离使用麻绳将导线绑扎。在接续管外接管管口及耐张管联接套非联接环一端进行后三模压接时,要在距离金具200~350 mm处,用手沿铝股绞方向握住绞线,防止应力集中造成导线出现起灯笼现象。一个碳纤维导线试样由两端的耐张线夹和中间的接续管三部分组成,为防止导线松股,一端耐张线夹采用正压方式,另一端采用反压方式完成液压压接[6]。

3.3.2 加强施工过程管控

(1)严格控制施工工艺,制定并有效落实碳纤维导线施工关键环节控制措施,认真查验导线规格、型号、技术参数等,杜绝不合格导线进入安装环节。

(2)作业时,要实时观测并记录牵张力、弯曲度、压接尺寸、导线弧垂等关键数据,并形成验收评定记录,导线压接等关键操作应全程录像。运维单位要对导线压接、临锚、紧线、挂线等关键施工工艺归档进行审核。

3.4 加强在运碳纤维导线运维管理

3.4.1 加强碳纤维导线巡视

明确重要跨越区段运维策略,缩短巡视周期,强化检测要求,重点关注相间或子导线间的弧垂差异、耐张线夹出口15 m范围内导线缩径或断股等异常,并加强碳纤维导线耐张引流板红外测温。

3.4.2 开展碳纤维导线隐患排查治理

(1)落实碳纤维导线重要跨越区段补强加固措施。针对在运碳纤维导线跨越高速铁路区段,制定整改措施,确保不发生断线故障;对于重要跨越区段,耐张线夹出口段可以采取安装备份线夹,或者对导线进行双层预绞丝交替缠绕补强的临时措施(500 kV线路一般缠绕至15 m),防止导线跌落引起二次事故。

(2)积极对碳纤维导线线夹出口和卡线器位置开展无损检测,及时发现并消除隐患。

4 结语

碳纤维复合芯导线由碳纤维芯棒、玻璃纤维包覆层、铝线外层组成,外层与邻外层铝线股为梯形截面,其承力结构主要为碳纤维芯棒,在导线生产运输、架线施工和运行等环节,均可能引起碳纤维复合芯导线散股、起灯笼、抽芯等受损问题,甚至会造成芯棒折断,使得碳纤维复合芯导线带病运行,最终造成输电线路断线事故。本文针对碳纤维复合芯导线的生产、施工及运行环节提出了相应的应对措施,可有效解决碳纤维导线应用过程中的芯棒受损、导线散股、抽芯起灯笼等常见问题,及时排除事故隐患,为碳纤维复合芯导线的应用和安全运行提供有价值的参考。