涡轴发动机高温升燃烧室初步设计

2020-12-23樊晓锋

陈 龙,樊晓锋

(1.中国直升机设计研究所,江西 景德镇 333001;2.西藏军区航空保障处,西藏自治区 拉萨 850000)

0 引言

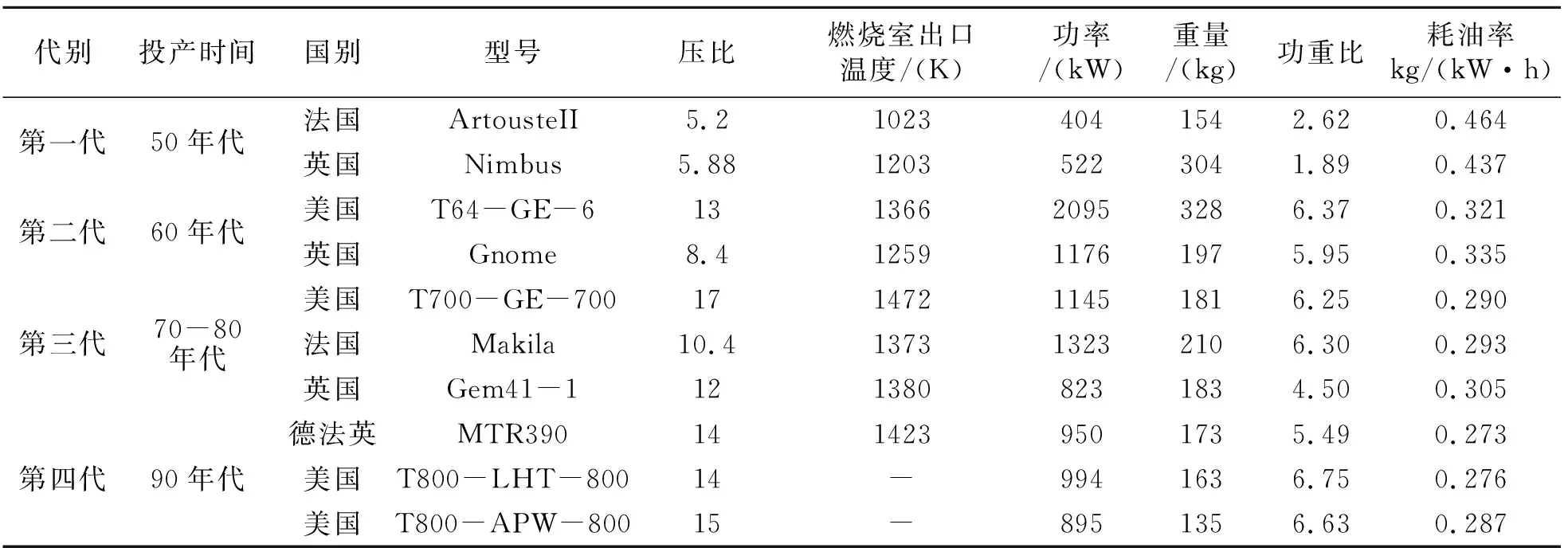

随着技术的发展,涡轴发动机性能参数相比之前有了较大的提升,如表1:单位功率提高了1~2倍,燃烧室进口燃气温度增加了200K~300K,燃油消耗率下降了30%,压比提高了2~3倍。作为核心机组成的燃烧室亦是如此[1]。从国内外调研结果来看,发动机燃烧室仍然朝着高温升和低污染两个方向发展。

表1 典型涡轴发动机主要参数

英国的罗·罗公司与德国的 MTU 公司、法国的斯奈克玛公司联合研制的TP400发动机,是新一代的涡桨发动机,采用自由涡轮双转子,压比达到了25,燃烧室出口温度达到1600K~1700K。由于涡轴发动机研制技术及结构和涡桨发动机类似,所以推测下一代涡轴发动机的燃烧室压比可达20~30,燃烧室出口温度可达到1800K以上。在国内,涡轴发动机的研制一直制约着直升机的发展,发动机已经落后发达国家1-2代[2],燃烧室作为核心部件更是这样。所以,研究先进高温升燃烧室对于追上甚至赶超国外先进水平有着重要的意义。

本文参考先进高温升燃烧室设计方法,所设计的燃烧室为回流燃烧室,进口总压2MPa,温升可达1100K以上,对于新一代涡轴发动机燃烧室的设计有着积极的参考作用。

1 燃烧室设计要求

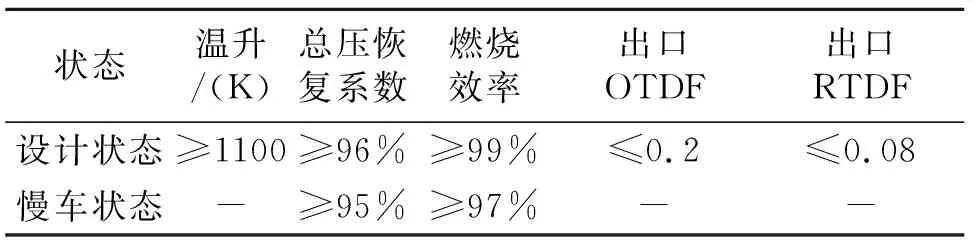

涡轴发动机燃烧室性能参数以及工作参数与上一代相比有了明显的提高,而为满足发动机长度的要求,先进涡轴发动机燃烧室采用回流结构。如表2所示,第五代涡轴发动机燃烧室进口总温在800K左右,进口总压2MPa以上,温升在1000K~1100K,燃烧室最大状态的效率可达到99%,总压恢复系数在95%以上,出口温度分布系统OTDF要求在0.25以下。燃烧室的径向温度分布系数RTDF影响涡轮叶片热负荷,高温升燃烧室要求RTDF不高于0.08[3]。OTDF及RTDF均在发动机最大状态下测得,保证此时燃烧室热负荷最高,出口温度也最高。

表2 高温升燃烧室设计要求

2 燃烧室总体设计

燃烧室总体尺寸不能超过机匣尺寸,并且能够使一股流和二股流流畅通过燃烧室,保证良好的气动特性。根据燃烧室设计手册[4],在设计要求已知的情况下,通过选取参考截面,计算参考速度确定燃烧室总体尺寸,通过流量分配决定燃烧室的开孔面积,进而确定燃烧室尺寸。

燃烧室流阻系数:

(2.1)

式中,ξB—燃烧室流阻系数;ΔPt3-4—燃烧室进出口压力降;ρ3—燃烧室进口空气密度;V3—燃烧室进口空气速度。

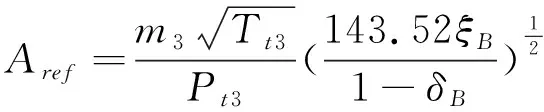

(2.2)

式中,Aref—燃烧室参考截面积;m3—燃烧室进口空气量;Tt3—燃烧室进口总温;δB—燃烧室总压恢复系数;Pt3—燃烧室进口总压

火焰筒参考截面积:

AL=koptAref

(2.3)

式中,AL—火焰筒参考截面积;kopt—对应的系数,一般取 0.6~0.72。

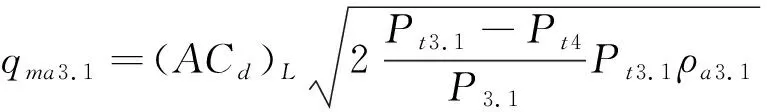

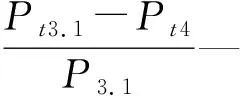

流量方程:

(2.4)

可通过上式计算出火焰筒有效流通面积,然后按照流量分配以及流量系数依次计算燃烧室开孔面积。

3 燃烧室流量分配

随着燃烧室温升逐渐提高,为避免小状态下贫油熄火,大状态下局部富油及回火,高温升燃烧室头部流量分配比例大,流量分配相对常规燃烧室计算方法有所不同。先进高温升燃烧室普遍采用分级分区的设计思路,中心头部为预燃级稳定燃烧,周围主燃级保证稳定燃烧[5]。首先燃烧室的致富系数可用来计算燃烧空气分数,它定义为燃烧区油气比和总燃烧室油气比的比值。在先进燃烧室流量分配上,慢车状态燃烧室总油气比取0.011,贫油熄火极限要求的燃烧室油气比为0.005。取贫油熄火下中心预燃级当量比为0.55~0.6,可以计算出慢车状态下预燃级当量比在1.2~1.32左右。根据致富系数公式得到燃烧室致富系数取整为8,进而得到预燃级燃烧空气占总燃烧空气的12.5%。最大状态下,通过取预燃级燃烧时当量比为定值计算预燃级供油量,主燃级供油量;取主燃级燃烧当量比为定值得到主燃级燃烧空气量,然后按照冷却、掺混和燃烧室出口温度要求计算冷却空气量和掺混空气量。

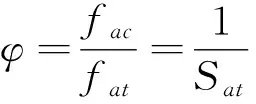

(3.1)

式中,φ—燃烧室致富系数;fac—燃烧区油气比;fat—燃烧室总油气比;Sat—燃烧空气分数。

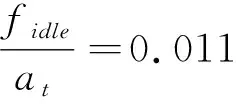

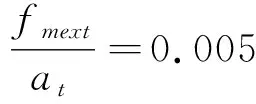

慢车状态下整个燃烧室油气比:

(3.2)

式中,fidle—慢车状态下的燃油流量;at—慢车状态下的总空气量。

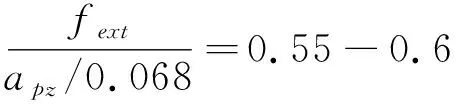

熄火时预燃级燃烧区当量比:

(3.3)

式中,fext—贫油熄火极限下的燃油流量;apz—贫油熄火极限下的预燃级空气量。

熄火时总油气比:

(3.4)

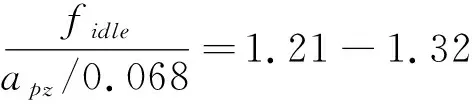

慢车状态下预燃级燃烧区的当量比:

(3.5)

通过致富系数定义可计算致富系数为7.7,预燃级燃烧空气分数为12.6%。

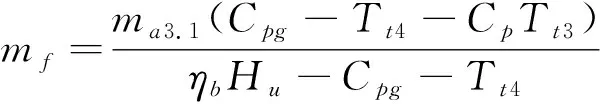

最大状态下燃烧室的燃油流量:

(3.6)

式中,mf—贫油熄火极限下的燃油流量;ma3.1—设计点下燃油流量;Cpg—设计点下燃烧室进口空气量;Tt4—燃烧产物比热;Cp—燃烧室出口总温;ηb—燃烧室进口空气比热;Hu—燃烧效率。

假定最大状态下预燃级当量比为1.2,主燃级当量比为0.68,分别计算得到预燃级和主燃级的空气量。冷却空气量分为头部冷却和火焰筒冷却两部分,火焰筒冷却空气占燃烧室进气的20%,头部冷却占火焰筒冷却气量的0.36~0.4。掺混空气量可通过燃烧室进气与燃烧空气量、冷却空气量相减得到。经计算,燃烧室主燃级、预燃级、掺混孔以及冷却孔流量分配依次为42.5%、16.1%、15.7%、25.7%。

4 燃烧室各部件设计

4.1 旋流器设计

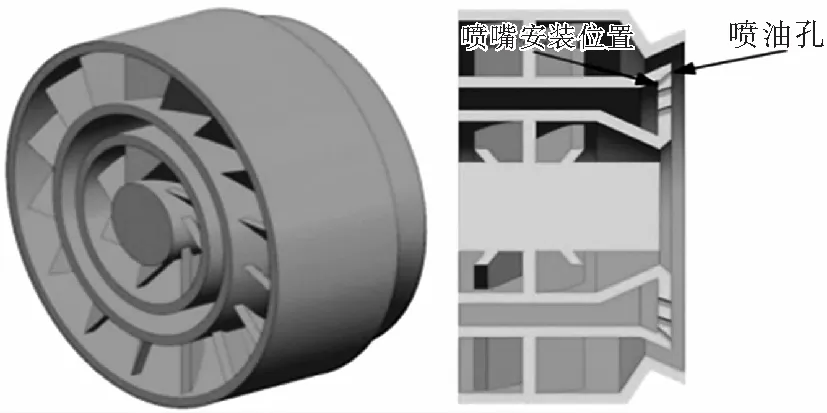

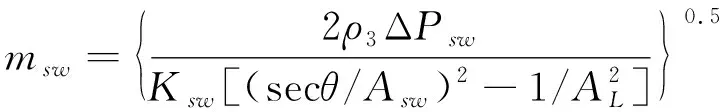

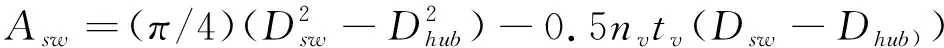

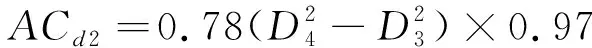

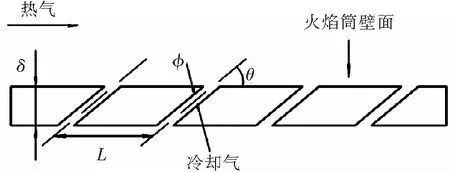

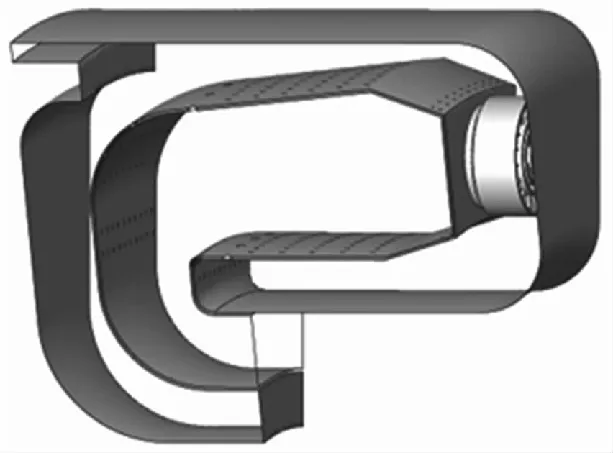

图1为旋流器结构示意图,头部旋流器采用两级轴向组合的方式。设计旋流器首先需要确定通过它的总压损失,一般近似取通过火焰筒的总压损失;流量分配取定后,两级旋流器的流量分配分别对应主燃级和预燃级的流量分配。轴向旋流器参数计算如下:

图1 旋流器结构示意图

(4.1)

式中,msw—通过旋流器的空气流量;Asw—旋流器的迎风面积。

通过以上公式得到旋流器迎风面积,确定旋流器流路内径、叶片厚度、叶片数的情况下计算旋流器外径。

(4.2)

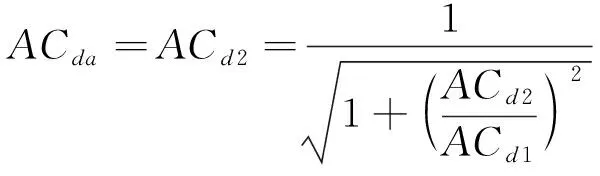

为增加空气流速,保证燃油在旋流器后方具有良好的雾化和掺混特性,先进燃烧室的轴向旋流器需要设计收敛延伸段[6]。收缩段的有效流通面积计算公式通常需满足两个假设:旋流器出口截面收缩,进口比出口大很多,气流从旋流器出来后动压头完全损失掉。两级旋流器有效流通面积:

(4.3)

式中,ACda—轴向旋流器的有效流通面积。

(4.4)

式中,D4—出口通道的外径;D3—出口通道的内径。

中心预燃级采用离心式空气雾化喷嘴,喷雾锥角40°,出口直径0.3mm。主燃级采用跨流直射喷嘴,采用周向布置,圆周均向共6个喷射位置,喷嘴直径0.3mm,距离旋流器中心13mm,60°角喷射。

4.2 掺混孔设计

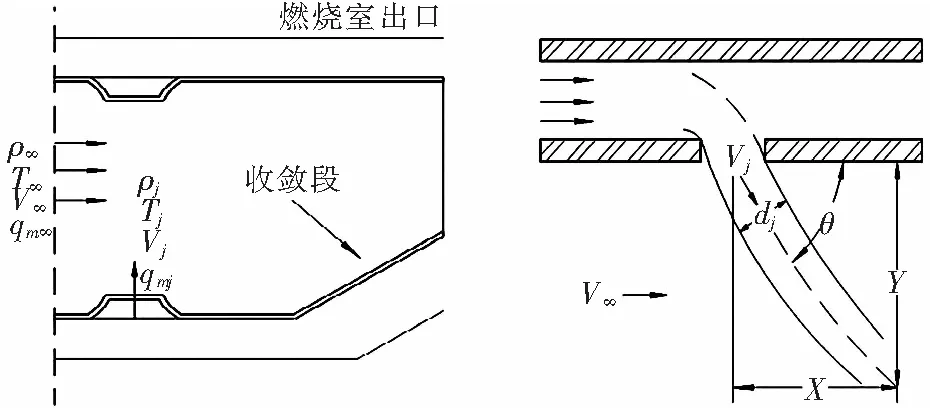

掺混孔结构示意图如图2。高温升燃烧室由于头部空气量大,所以预留给掺混孔的空气量相对减小。为达到理想的掺混深度,需要设计合适的掺混孔径和排布[7]。间距与孔径比一般取2~6左右,掺混孔选用翻边孔也可增加射流深度,保证燃气混合均匀,保证出口温度分布。其中最主要的是动量密流比的确定。

图2 掺混孔结构示意图

(X—掺混段长度;Y—掺混深度;Tj—掺混射流空气总温;qm∞—掺混段来流空气流量;dj—射流空气直径;θ—掺混射流与轴向夹角;T∞—掺混段来流总温;qmj—掺混射流空气量;ρj—掺混射流空气的密度;ρ∞—掺混区来流热气的密度;Vj—掺混射流空气的速度;V∞—掺混区来流热空气的速度。

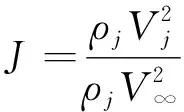

掺混孔动量密流比:

(4.5)

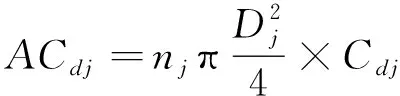

掺混孔数量及排布计算:

S/Dj=(0.6-0.8)

(4.6)

Y/Dj=0.84J0.5(X/Dj)0.33

(4.7)

(4.8)

式中,Cj—掺混孔的流量系数;ACdj—掺混孔的有效流通面积;nj—掺混孔数量。

4.3 冷却孔设计

多斜孔冷却结构示意图见图3。高温升燃烧室多采用多斜孔冷却方式。在多斜孔冷却设计中,冷却孔与壁面呈一定角度,流量系数可达到0.86左右,冷却孔直径取0.5mm,与火焰筒角度取20°。在容易引起局部过热的火焰筒位置需增加冷却孔数,孔间距根据火焰筒尺寸取7.5mm×7.5mm。

图3 多斜孔冷却结构示意图

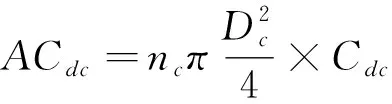

(4.9)

式中,ACdc—冷却孔有效流通面积;nc—冷却孔数量;Dc—冷却孔直径;Cdc—冷却孔流量系数。

(θ—冷却孔与火焰筒壁夹角;L—冷却孔间距;δ—火焰筒厚度;ф—冷却孔直径。)

5 燃烧室设计结果及验证

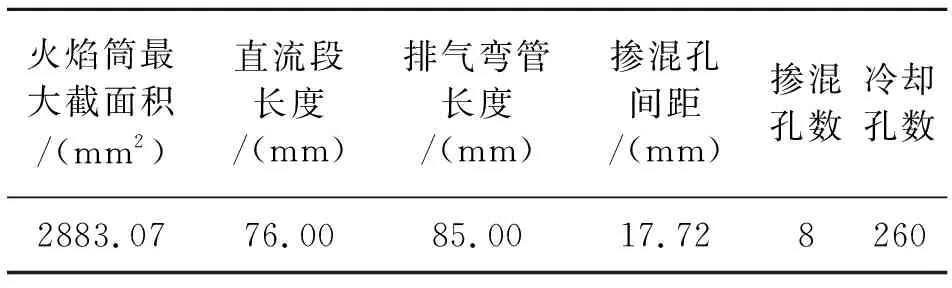

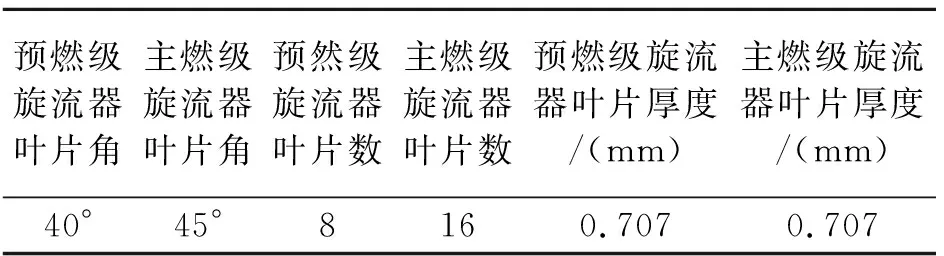

表3、表4分别给出了火焰筒和旋流器的主要几何参数。图4、图5分别给出了燃烧室的几何模型和数值模拟结果。通过给定边界条件验证最大状态下的燃烧室性能参数是否满足要求。经过计算,最大状态下的燃烧效率、总压恢复系数、出口温度分布系数、出口温度径向分布系数分别为99%、97.7%、0.13、0.02,满足设计要求。

表3 火焰筒主要几何参数

表4 旋流器主要几何参数

图4 燃烧室结构示意图

图5 燃烧室出口及各截面温度云图

6 结论

本文采用回流燃烧室构型,根据新一代高温升燃烧室设计要求,计算燃烧室的总体尺寸及流量分配。经计算,主燃级、预燃级、掺混孔以及冷却孔流量分配依次为42.5%、16.1%、15.7%、25.7%。火焰筒最大截面积,火焰筒直流段长度,排气弯管长度分别为2883mm2、76mm、85mm。

根据流量分配及性能设计要求计算旋流器、掺混孔和冷却孔结构尺寸,并在给定边界条件下验证燃烧室性能参数。旋流器采用两级轴向旋流器分级供油,主预燃级分级分区燃烧的组合方式。掺混孔为单排翻边孔,能够增加射流深度,提高掺混效果。单头部下掺混孔间距17.7mm,孔数8。燃烧室采用多斜孔冷却,相比传统冷却方式冷却效率更高。单头部下冷却孔数为260,排布位置集中在燃烧室头部及主燃区火焰筒壁面。

通过三维计算仿真验证设计结果,对比新一代高温升燃烧室设计要求。经计算,最大状态下的燃烧效率、总压恢复系数、出口温度分布系数、出口温度径向分布系数分别为99%、97.7%、 0.13、 0.02,所设计的高温升燃烧室满足设计要求。