综采工作面末采巨厚层坚硬顶板控制技术

2020-12-22孙长斌

孙长斌

(国家能源集团神东煤炭集团公司 石圪台煤矿,陕西 神木 719315)

神东矿区位于晋、陕、蒙三省交界处,是我国典型的浅埋深、近水平、易自然、赋存稳定、地质条件简单煤层矿区[1]。随着综采技术的迅速发展,综采工作面的安全高效回撤已成为一项至关重要技术。在神东矿区广泛应用辅巷多通道回撤工艺,大大缩短了工作面回撤时间,由原来30d左右减少为7~10d[2-5]。但是该项技术应用中综采工作面末采贯通顶板控制尤为关键,要求工作面贯通后处在基本顶断裂回转形成的稳定砌体梁结构下,防止工作面出现沿煤壁切顶、压架事故,影响设备回撤[7-12]。因此对石圪台煤矿31305综采工作面末采贯通及设备回撤顶板控制进行了研究,通过采取等压开采[2]、长短钻孔配合的水力预裂顶板技术[13-17]、加强主回撤通道支护、合理控制推采速度[6]等措施取得了良好效果,对以后综采工作面的末采贯通顶板控制具有一定借鉴意义。

1 工程概况

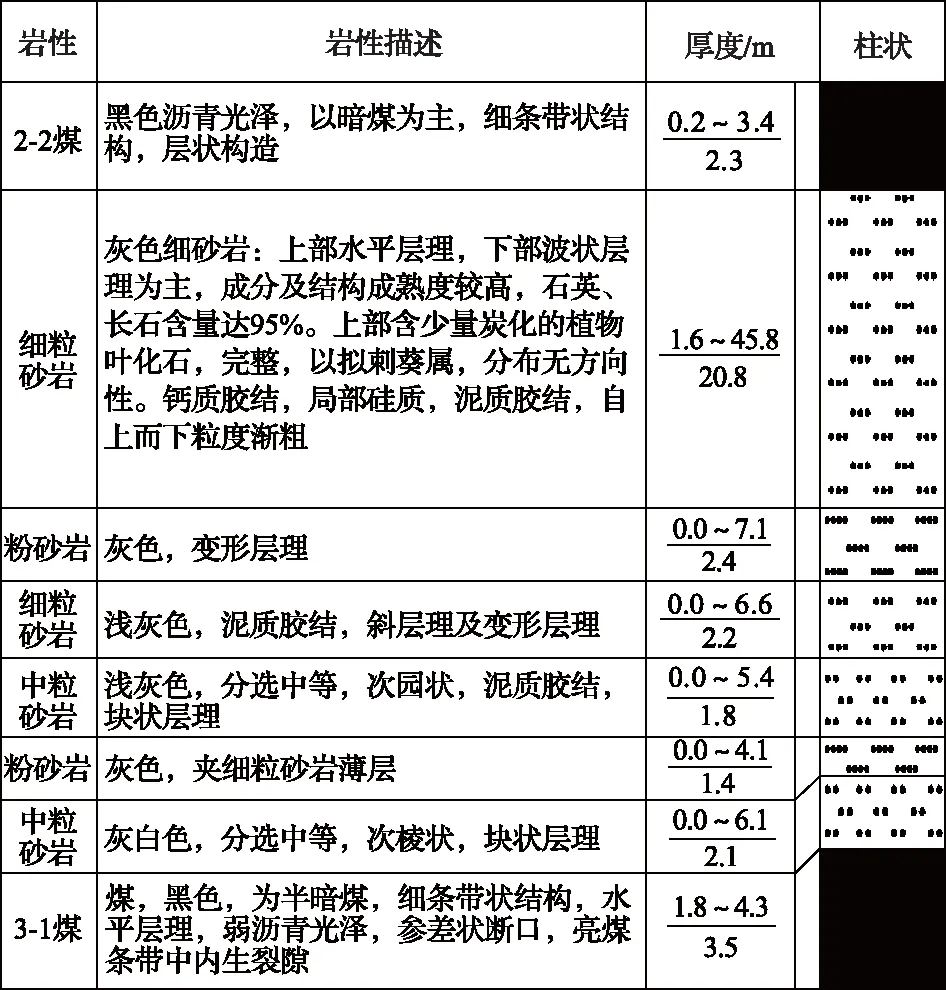

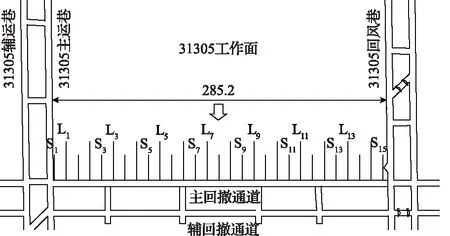

石圪台煤矿31305综采工作面上部为22303综采面采空区,层间距为30m左右,直接顶为砂岩,层理发育,老顶为钙质胶结,致密坚硬的细粒砂岩,工作面煤岩柱状图如图1所示。31305工作面宽度285.2m,推进长度4583.6m,煤层赋存稳定,煤厚平均3.5m,倾角1°~3°。采用长壁式采煤方法,后退式采煤。工作面设备配套主要有采煤机、液压支架、刮板输送机、转载机等,设备规格和主要参数见表1。

图1 31305工作面煤岩柱状图

表1 31305综采面配套设备主要技术参数

2 综采面末采顶板控制工程技术

2.1 长短钻孔高压水预裂顶板技术

针对石圪台煤矿31煤三盘区工作面上部巨厚层坚硬顶板在末采贯通过程中压力显现强烈的现象,31305工作面同时采用了短钻孔高压水预裂和定向长钻孔高压水预裂顶板的工程技术措施。依据工作面顶板柱状图、钻孔压裂施工工艺及影响范围、工作面宽度、煤岩体结构特征,同时结合以往工作面末采在回撤通道施工短钻孔水力压裂顶板和定向长钻孔在工作面过上部集中煤柱时超前弱化治理顶板的实际应用情况,进行了钻孔参数和数量的设计。

31305工作面贯通前一个月在主回撤通道,利用ZDY1200S型钻机垂直主通道正帮向工作面方向施工仰角35°和50°、孔深40m和36m、∅56mm的短钻孔预裂基本顶,短钻孔水力压裂布置如图2所示,根据以往工作面预裂经验可知,短钻孔预裂影响范围为20m左右。从工作面回风巷向未受通道预裂影响的基本顶继续施工短钻孔预裂卸压存在施工量大、有效卸压面积小的问题,故利用定向钻孔轨迹可控、钻孔深度大,覆盖范围广的优势,在工作面回风巷距离主回撤通道正帮55m处施工与工作面平行的定向长钻孔,定向长钻孔水力压裂布置如图3所示,在钻孔内采用双封单拖的方式进行分段压裂。根据定向钻孔在石圪台煤矿31煤二盘区和22煤三盘区工作面过集中煤柱时对基本顶的超前弱化治理情况,同时结合施工单位的理论计算及数值模拟可知,定向长钻孔在坚硬顶板的预裂影响范围约为40m(钻孔两侧各20m),加上短钻孔预裂影响范围,工作面在贯通前75m范围内老顶均受到了高压水压裂裂缝的影响,整体完整性遭到了破坏。从而达到减小周期来压步距,降低矿压显现强度。

图2 31305工作面主回撤通道施工短钻孔水力压裂布置(m)

图3 31305工作面施工定向长钻孔水力压裂布置(m)

2.2 等压开采

等压开采技术[1]是根据贯通前最近2~3次工作周期来压步距,同时结合工作面末采剩余推进距离等因素确定等压位置。工作面推采至等压位置时未来压,通过停采让压,缩短来压步距,使贯通前老顶最后一次来压提前,确保贯通前顶板压力释放,贯通后设备回撤过程中,顶板无压,安全回撤。

石圪台煤矿31305综采工作面末采通过观测、分析总结受高压水压裂影响段顶板来压规律,周期来压步距平均12.8m,来压持续距离4m,无压距离8.8m。工作面推采至距贯通剩余6m时,工作面未来压,而此时距离上次来压12.6m,根据推采计划停采等压6h后工作面压力显现,正常推进,实现了顺利贯通。

2.3 合理控制推进速度

根据末采期间铺网工序和矿压显现规律合理控制工作面推进速度,保证均衡生产。若工作面推进速度较快,则基本顶悬顶面积增大,周期来压步距延长,顶板断裂释放的弹性能增大,工作面矿压显现强烈。反之减缓工作面推进速度,不仅可以降低储存在岩层中的弹性能还可以让基本顶断裂回转形成稳定的梁式铰接结构,降低来压强度和来压持续时间,防止强矿压下可能出现压架或沿工作面煤壁切顶事故。

但是需要进一步说明的是合理放缓末采推采速度同时要结合工作面超前应力影响情况,根据参考文献[6]结论来看,当工作面推进速度过慢,超前应力峰值向工作面煤壁前方煤体移动,受超前应力的影响,工作面煤壁片帮严重,阻碍正常推进;当工作面快速推进时,超前应力峰值向工作面煤壁移近,形成应力集中区域,工作面易发生漏顶事故。故工作面末采期间合理选择推进速度,必须要结合采场实际情况来确定。石圪台煤矿31305综采面末采期间推进速度由正常回采期间13.5m/d调整为10.5m/d,确保了工作面末采安全挂网,更是实现末采顶板压力成功管控的重要因素。

2.4 加强主回撤通道支护

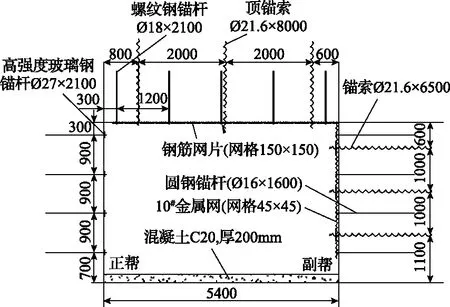

31304-2综采面末采贯通后主回撤通道顶板下沉量最大达720mm,帮部鼓出、片帮深度最大1000mm,通过分析总结矿压显现情况,对31305工作面主回撤通道支护强度进行了增强,与31304工作面主通道支护强度相比在原通道支护的基础上沿主通道顶板中线补打了一排∅28.6mm×8000mm锚索,原采用的15000kN垛式支架变为18000kN垛式支架,通过计算31305主通道支护强度为1.6MPa,是31304综采面主通道支护强度的1.3倍。

31305综采工作面主回撤通道顶板被动支护采用两排18000kN垛式支架,主动支护方式为“螺纹钢锚杆+锚索+钢筋网片+铁丝网+W钢带”支护,正帮侧采用玻璃钢锚杆,负帮侧采用“圆钢锚杆+金属网+锚索+W钢带”,如图4所示,通过加强主回撤通道的支护,贯通后主通道顶板下沉量100~200mm,帮部出现轻微鼓出、片帮深度300~500mm。通过31305综采面的实践证明了主通道支护增强后基本满足要求,保证了设备的安全回撤。

图4 主回撤通道支护(mm)

3 应用效果分析

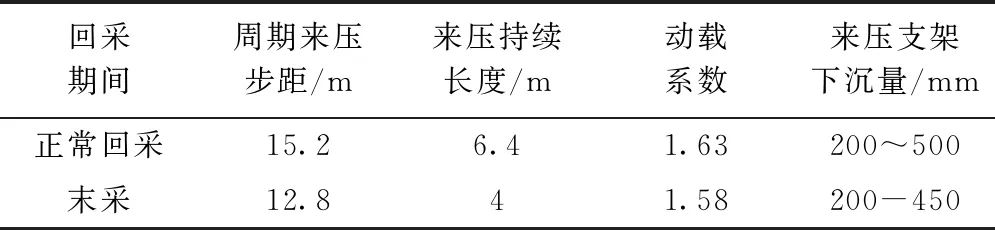

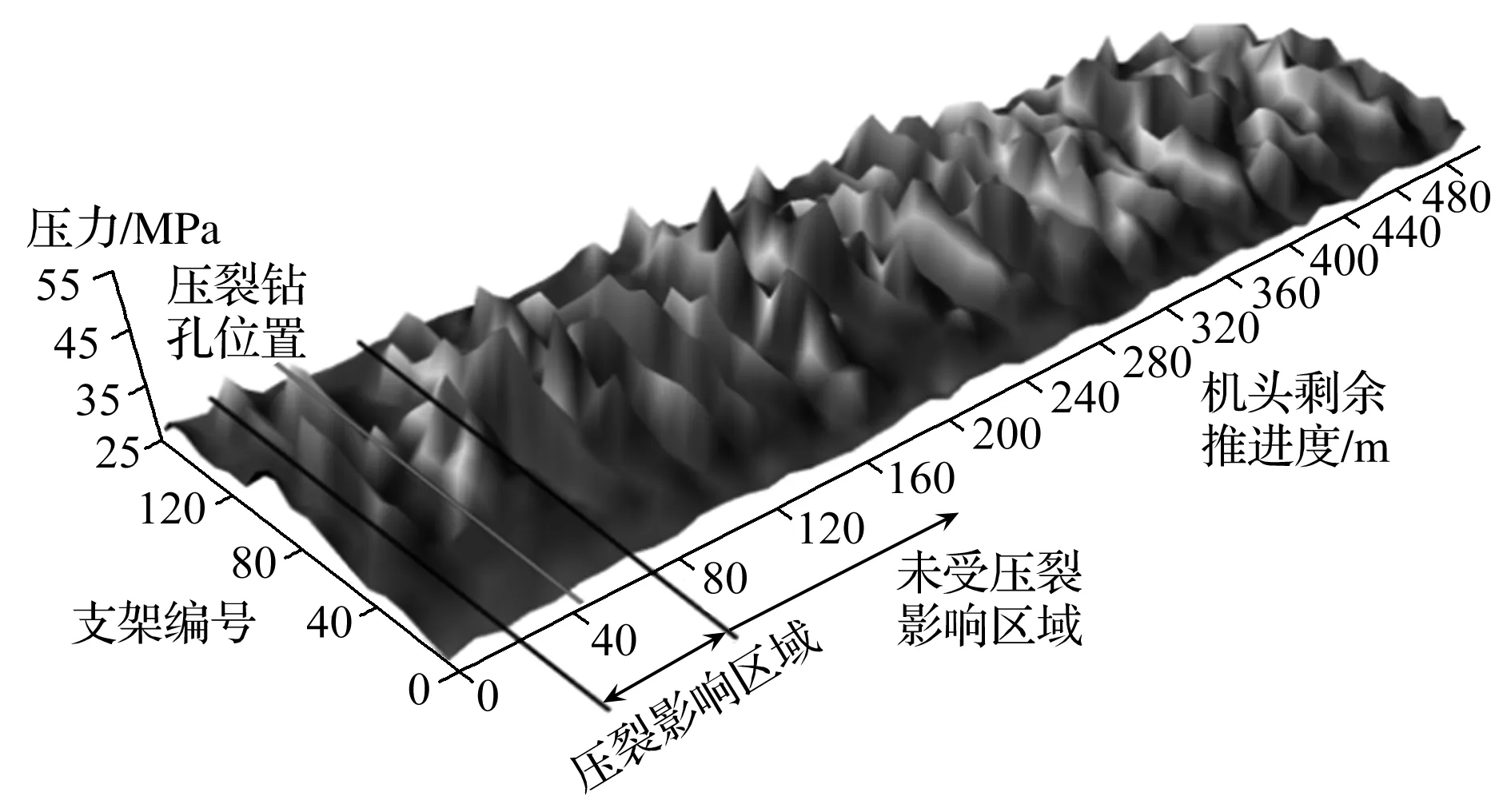

石圪台矿31305工作面末采段60m范围内与正常回采期间的平均周期来压步距、来压持续长度、动载系数、顶板下沉量等矿压显现指标见表2,31305工作面末采和正常回采期间支架压力分布如图5所示。由表2和图5可知,在理论分析和结合以往实践经验的基础上,末采期间工程技术人员比较准确地掌握了顶板的来压情况和长短钻孔高压水预裂坚硬基本顶的影响范围,为工作面的顺利贯通、设备回撤提供了可靠的保障;在浅埋深矿区巨厚层坚硬基本顶下综采面末采贯通矿压显现强烈,通过采取增强主通道支护、高压水钻孔压裂超前弱化治理顶板、等压开采、控制推采速度等工程技术措施是可以有效控制巨厚层坚硬顶板。

表2 末采期间和正常回采期间矿压显现数据对比

图5 31305工作面末采和正常回采期间支架压力分布

4 结 论

1)等压开采技术的应用可以缩短周期来压步距,让老顶提前来压释放压力,避免了工作贯通和设备回撤过程中顶板来压可能发生压架的风险。

2)合理选择推采速度与同时对基本顶进行短钻孔水预裂和定向长钻孔水力预裂超前弱化顶板有效降低了基本顶的来压强度,来压持续距离。

3)主回撤通道支护的增强,有效控制了工作面回撤过程中顶板鳞皮、局部冒落、顶板下沉量大,帮部片帮严重的现象。

4)建议低采高综采面末采贯通时在采取前述措施的同时还需加大工作面采高,合理选择挂网位置,不能按照柔性网的尺寸来确定挂网位置。