大采高大倾角工作面煤壁片帮机理分析

2020-12-22张世青张霜玉

李 立,于 雷,张世青,张霜玉

(1.中煤科工开采研究院有限公司,北京 100013;2.中煤科工集团国际工程有限公司,北京 100013;3.北方爆破科技有限公司,北京 100097)

煤层开采过程中,上覆岩层的移动导致原岩应力的重新分布,煤壁前方形成支承压力区。在支承压力的作用下,煤壁前方煤体会出现不同程度的损坏,待工作面回采时,一旦煤壁应力超过其强度极限,工作面会出现煤壁片帮现象。引起煤壁片帮的因素有很多,有自然因素,包括:煤体节理裂隙的发育程度、超前支承压力大小、埋深、采高、内摩擦角、内聚力等。也有生产技术因素,包括支架支护强度、支架护帮板水平推力、截深、工作面长度、工作面推进速度和工作面俯(仰)斜开采角度等。

文献[1]在现场实测的基础上,运用数值模拟的方法研究了不同采高、不同工作面长度下煤壁前方塑性破坏区的破坏规律。文献[2]基于压剪破坏的煤体,分析了煤壁片帮深度的影响因素。华心祝[3]研究了大采高工作面片帮机理,得出了仰(俯)采和走向开采条件下煤壁的片帮的最大深度。尹希文[4,5]通过压杆理论研究了大采高工作面煤壁片帮机理,分析了煤壁的挠度特征,得到了煤壁最易发生片帮的位置。文献[6-10]分析了采高对煤壁片帮的影响。庞义辉[11]将煤壁片帮过程细分为煤壁发生破坏与煤壁破坏体发生失稳2个阶段,通过对煤壁片帮的应力路径效应分析,研究得出了煤壁发生破坏与煤壁破坏体发生失稳的内部与外部影响因素。王红伟[12]建立了倾向煤壁岩梁力学模型,揭示了工作面倾角对煤壁片帮的影响机制。王兆会[13]构建“顶板-煤壁-支架”结构力学模型,分析了不同支架刚度条件下煤壁稳定性。孔祥义[14]将工作面片帮危险区域分为高应力片帮危险区、地质构造片帮危险区、强来压片帮危险区、仰采片帮危险区四类,针对不同类型片帮危险区提出了优化回采参数、改善支架工况、优化移架方式等具体防片帮技术措施。文献[15]揭示了综放工作面抑制煤壁片帮与提高顶煤冒放性之间的矛盾,研究了液压支架结构参数对煤壁片帮的影响。刘柄良[16]通过薄板模型分析了煤壁片帮发生机理,确定片帮位置与深度。

现有文献多利用煤体刚度破坏理论研究煤壁片帮,对煤壁片帮深度、片帮区域等做了大量研究。由于采高会影响煤壁自由面的高度,使煤壁更加不稳定,同时采高会影响上覆岩层垮落带的高度从而直接影响煤壁承受压力,因此,现有文献对采高与煤壁片帮的关系也做了大量研究。然而对煤层倾角与煤壁片帮关系的研究较少。煤层倾角可以影响顶板压力的大小,从而改变煤壁受力特征,进而影响煤壁片帮。

本文建立了大倾角大采高开采条件下煤壁片帮模型,考虑了倾角因素,利用压杆理论分析煤壁片帮现象。计算得出了煤壁片帮的临界力,分析了片帮临界力与煤层倾角和采高的关系。计算得出了片帮最易发生的位置,分析了片帮位置与煤层倾角和采高的关系。同时,对煤壁片帮进行了现场观测,观测结果和理论分析基本相符,验证了模型的合理性。在此基础上,现场通过提高支架工作阻力等措施对煤壁片帮进行有效控制。

1 大倾角大采高煤壁片帮模型

材料力学中[17]的压杆稳定模型中,压杆在轴向力F作用下处于直线平衡状态。压杆失去直线平衡状态的现象称为失稳。压杆失稳后,压力的微小增大或对压杆施加外界干扰力,压杆将发生显著的弯曲变形,从而丧失承载能力。使压杆直线形式的平衡状态由稳定转为不稳定的轴向压力称为临界力。

1.1 建立模型

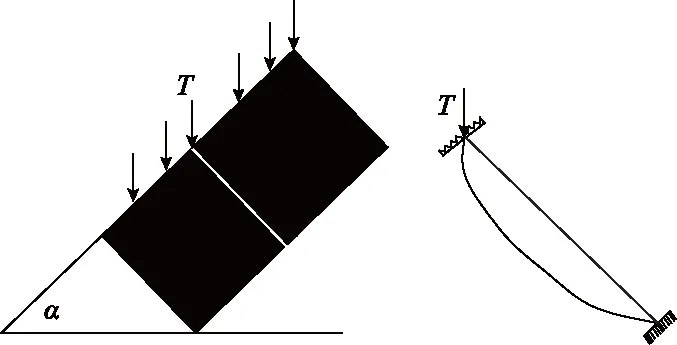

对压杆模型进行变形,加入倾角因素,利用压杆理论解释煤壁片帮现象。对于大采高大倾角工作面,煤壁可以看作是一端弹性支承,一端刚性固定的细长杆,如图1所示。煤壁受到上覆岩层竖直向下的力T可以分解为煤壁的垂直压力F和侧向力P,细长杆在垂直压力F和侧向力P的共同作用下处于微弯的状态。建立细长杆在临界失稳状态下的模型如图2(a)所示,压杆在临界失稳状态下任一截面的受力状态如图2(b)所示。

图1 大倾角大采高煤壁受力压杆模型

利用压杆失稳现象解释煤壁片帮现象,认为压杆失稳即发生煤壁片帮。压杆失稳的临界力即煤壁发生片帮的临界力,压杆在顶板压力作用下的挠度最大值点,即煤壁最容易发生片帮的位置。对模型进行如下假设:

1)不考虑煤壁剪切变形。煤壁剪切变形对煤壁挠度的影响不大,因此在分析煤壁挠度时不考虑剪切变形对挠度的影响。

2)不考虑煤壁垂直方向压缩变形,煤壁的压缩变形是垂直方向,对挠度的影响较小,为简化分析,不考虑煤壁压缩变形对煤壁挠度的影响。

3)不考虑煤壁的重力影响,煤壁的自身重力对煤壁的挠度影响很小,为简化分析,不考虑煤壁重力对挠度的影响。

1.2 煤壁片帮临界力计算

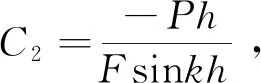

压杆受压产生变形,可以通过挠曲线求其临界力。以压杆轴向方向为x轴,垂直压杆方向为y轴,建立坐标系,如图2(b)所示。

压杆在临界状态下任一x截面沿y方向的位移为:

y=w(x)

(1)

该截面的弯矩为:

M(x)=Px-Fω(x)

(2)

其中:

P=Tsinα,F=Tcosα

(3)

根据小变形挠曲线近似微分方程:

M(x)=EIω″

(4)

可以得出挠曲线微分方程:

EIω(x)″=Px-Fω(x)

(5)

式(5)可变形为:

式中,k2=F/(EI);w(x)为煤壁挠度,m,EI为煤壁的弯曲刚度;F为煤壁所受垂直方向压力,N;P为煤壁所受侧向压力,N。

微分方程(6)的解:

由边界条件:

当x=0时,ω(0)=0

可得:

再由边界条件:当x=h时,ω=0

因此:

C2=-tanαh/sinkh

(9)

由式(8)和式(9)可得:

tankh=kh

(10)

求出此方程的最小非零解为:kh≈4.493,因为k2=F/(EI),由此可得煤体发生破坏的临界力为:

式中,E是弹性模量,MPa;I是杆的截面惯性矩:I=πd4/64,d为截面直径,m。

由式(11)可以看出:

1)煤壁发生片帮的临界力与采高h和煤体自身刚度(EI)有关。采高越大,煤壁发生片帮的临界力越小,煤壁越容易片帮。煤壁抗弯刚度越大,发生片帮的临界力越大,煤壁越不容易发生片帮。

2)煤壁发生片帮的临界力与煤层倾角无关。

压杆失稳理论适用于细长杆的条件下,当杆体柔度λ(长细比)大于材料的极限柔度时,可以判定杆为细长杆。材料的极限柔度λp与材料本身有关[17]。

式中,E为材料弹性模量,MPa;σp为材料的比例极限。

由于煤体坚硬,取值E为5GPa,σp为50MPa,则λp为31。

杆体柔度λ计算公式为:

式中,l是杆长度,m;A是截面面积,m2;μ是长度系数,对于两端固定的细长杆,μ取值0.5。对于圆形截面杆体,其柔度为:

式中,d为截面直径,m。

由于煤体极限柔度λ取值31,杆体为细长杆的条件为:

煤层厚度4.2m,即杆长l为420cm,因此,截面直径d≤27cm。假设杆截面是圆形截面,直径取最大值27cm,根据式(11)可以求出杆发生失稳的临界力:F临界=1493kN。

即:在直径为27cm,长度420cm的细长杆上,杆发生失稳的临界压力为1493kN。

1.3 煤壁片帮位置分析

求压杆挠曲线最大值点的位置,即是煤壁最易发生片帮的位置。结合式(7)、(8)、(9)可得出煤壁挠曲线方程:

可得:

当时,w(x)取得最大值。

根据k2=Tcosα/(EI)可得:

由式(19)可以看出:片帮发生的位置与顶板压力T、煤层倾角α、煤体刚度EI、采高h有关:

煤体抗弯刚度越大,x越大,片帮位置越靠近底板。

顶板压力越大,x越小,片帮位置越靠近顶板。

采高越大,x越小,片帮位置越靠近顶板。

根据式(10),有:

kh≈4.493,k≈4.493/h

(20)

结合式(17)、(19) 可以求出:

x≈0.398h(21)

由(21)可以看出:煤壁最易发生片帮的位置距离顶板约0.398h处。

由以上分析可知:虽然煤壁片帮发生的位置受煤壁自身刚度、顶板压力、煤层倾角、采高的影响,但主要由采高决定,对大倾角大采高工作面,煤壁最易片帮位置距离顶板约0.398h处。

2 煤壁片帮现场观测

2.1 攀枝花煤矿11073工作面概况

11073工作面位于7#煤层,煤层厚度平均4.2m,煤层倾角34°。直接顶为灰色泥质粉砂岩,力学强度中等,直接底为粉砂质泥岩,力学强度低。工作面采用走向长壁后退式一次采全高采煤方法,全部垮落法管理顶板。

2.2 11073工作面煤壁片帮现场观测

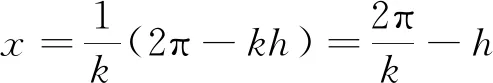

11073工作面是大倾角大采高工作面,煤壁片帮现象普遍。对工作面煤壁片帮连续观测27d,记录生产过程中,煤壁片帮现象。共观测到片帮现象241次,片帮位置、深度及发生时期见表1。

表1 工作面片帮深度统计

根据观测结果:工作面正常推进时,煤壁片帮现象普遍,片帮在采煤机割煤扰动下更加严重。片帮多沿煤体节理面,片帮深度多数小于0.6m;

基本顶来压时,煤壁有“吱吱”响声,顶板破碎且伴有掉矸现象,煤壁片帮现象严重。片帮往煤壁深部发展,片帮深度大于0.6m,最大片帮深度达1.5m。片帮位置多出现在煤壁中上部。

2.3 理论计算与现场观测对比分析

2.3.1 11073工作面煤壁片帮位置

根据式(18),煤壁片帮发生的位置:x≈0.398h,即距顶板0.398h处。11073工作面采高h=4.2m,可求得:x=1.67m,即煤壁片帮发生的位置在距顶板1.67m左右。

现场观测发现,煤壁片帮位置多出现在煤壁中上部,距底板2.5m处。计算结果与现场片帮观测基本吻合。

2.3.2 支架工作阻力与片帮临界压力分析

工作面液压支架采用ZY6600/23/51掩护式液压支架,支架额定工作阻力为6600kN。

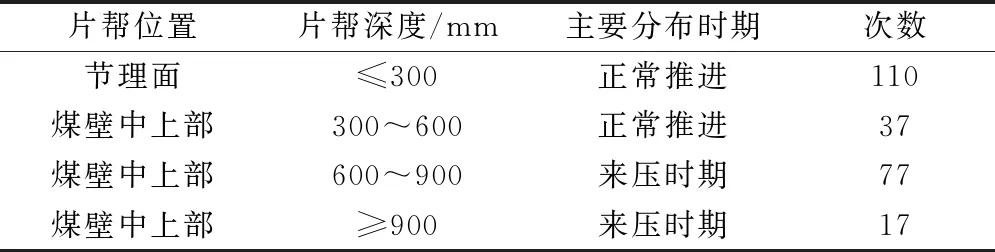

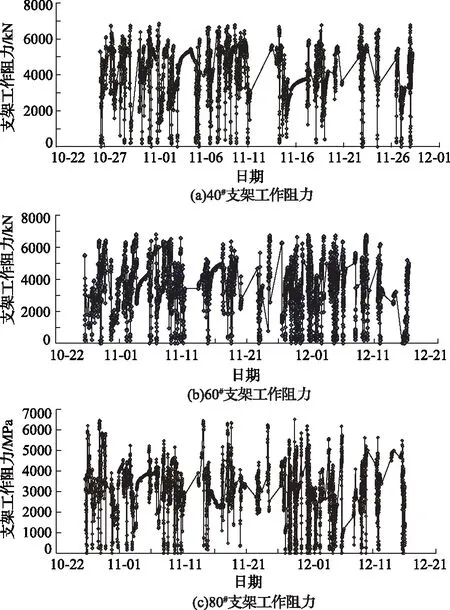

液压支架电液控系统导出的数据记录了不同时刻支架的工作阻力,在工作面上中下部选取具有代表性数据的支架,40#、60#、80#支架在10—12月的实测工作阻力如图3所示,计算支架工作阻力的平均值可得出:正常回采时,40#支架工作阻力平均值为4450kN,60#支架工作阻力平均值为4244kN,80#支架工作阻力平均值为4090kN。取三者平均值,可得正常回采时,顶板载荷为4261kN。

图3 40#,60#和80#支架工作阻力

以直接顶载荷的倍数估算老顶的载荷,在一般情况下是可行的,以一般工作面为准,工作面来压时形成的载荷不超过平时载荷的两倍[18]。因此,工作面来压时,顶板载荷为:8522kN。

支架工作最大工作阻力为6600kN,支架无法承载来自顶板的压力从而安全阀开启。顶板压力转移至煤壁为1922kN。根据前述分析,在直径为27cm,长度420cm的杆上,杆失稳的临界压力为1493kN。作用在煤壁上的力大于杆的临界失稳力,因此,基本顶来压时,煤壁发生明显的片帮现象。这与现场观测结果一致,根据现场观测结果,工作面来压时,煤壁片帮往深处转移,片帮现象严重。

3 煤壁片帮控制技术

通过前文分析发现,11073大采高大倾角工作面顶板来压期间,顶板对煤壁的压力大于煤壁发生片帮的临界力导致片帮现象明显;煤壁最易片帮位置距离顶板约1.67m处;在此基础上,现场对工作面采取了以下技术措施防治煤壁片帮:

1)工作面矿压跟踪监测:指定专人对工作面周期来压进行跟踪观测统计,包括来压步距、来压强度、持续周期等参数,以便掌握来压规律,提前做好来压准备,避免发生煤壁片帮等工作面来压事故。

2)提高支架的实际初撑力和工作阻力,缓解煤壁压力,保证工作面煤壁稳定性。尽可能提高泵站的供液压力,通过初撑力保持阀提高实际初撑力,及时更换损坏立柱、不合格管路和密封胶圈,保证足够的初撑力。一般情况下,初撑力应达到支架工作阻力的80%。充分利用支架的初撑力,及时有效地控制顶板下沉,控制煤壁片帮。

3)由于煤壁片帮主要发生在距离顶板1.67m,现场对支架护帮板进行严格规范的管理,割煤时由专人超前采煤机前滚筒2~4个支架收回护帮板,护帮板要在机组割煤移架后立即打开护帮,使工作面煤壁始终在护帮板支撑下,提高护帮板的使用率,护帮板对煤壁的水平力作用,可以有效控制片帮现象。

4)工作面回采期间,如有淋水、煤壁松软和顶板破碎时,割煤后必须及时拉超前架进行支护,拉架时必须“带压擦顶”。

4 结论与讨论4.1 结论

1)煤壁发生片帮的临界力与采高和煤体自身刚度有关,与煤层倾角无关。采高越大,发生片帮的临界应力越小。煤壁抗弯刚度越大,发生片帮的临界力越大。

2)煤壁片帮发生的位置受煤壁自身刚度、顶板压力、煤层倾角、采高的影响,但主要由采高决定。大倾角大采高工作面煤壁最易发生片帮的位置为距离顶板约0.398倍采高处。

3)现场观测了攀枝花煤矿11073大采高大倾角工作面的煤壁片帮现象,观测表明:煤壁片帮位置主要发生在煤壁中上部,工作面来压时,煤壁片帮往深处转移,片帮现象严重。根据支架实测工作阻力分析,基本顶来压时,作用在煤壁上的载荷远大于压杆失稳的临界力,煤壁产生明显片帮现象。

4)现场采用提高支架工作阻力,加快工作面推进速度,对工作面矿压进行跟踪监测,煤壁超前预固技术有效的控制了煤壁片帮现象。

4.2 讨论

研究煤壁片帮普遍从煤体受力与煤体强度的角度,本文利用压杆理论分析了煤壁片帮现象。考虑倾角因素,对压杆模型进行了力学分析,为分析大倾角大采高工作面煤壁片帮问题提供了新的思路。然而利用此方法具有一定的局限性。

由于压杆失稳理论适用于长细杆,长细杆的判定和材料本身的极限柔度有关,本文给出了煤体极限柔度的参考值。在大采高情况下,杆体截面取值是一个范围,本文取值截面最大值的情况,求出了最大临界力,即在煤壁承受的力大于此临界力的时候,一定发生片帮。对截面的不同取值情况有待进一步研究。对于采高较小的煤层,属短压杆模型,短压杆不存在失稳问题,不适用此理论。

此外,压杆模型属于弹性模型,对较松软破碎的煤体,煤壁表面破坏严重,破碎深度太大,不适合此模型分析。利用此模型分析煤壁片帮问题,实际是分析煤体深部,破碎区与弹性区交界处截面的失稳问题。对于坚硬且节理不太发育的煤体,支承压力峰值点距离煤壁较近,煤壁深部弹性截面距煤壁较近,此截面发生失稳,传递到外部破碎煤体,导致片帮破坏。

因此,利用压杆理论分析煤壁片帮现象主要适用于大采高工作面,煤体坚硬且裂隙不太发育的情况下。