水力压裂技术在神东矿区顶板灾害防治中的应用

2020-12-22杨俊彩

杨俊彩

(国家能源集团神东煤炭集团有限责任公司,陕西 神木 719315)

神东矿区顶板岩性以厚层状细砂岩、粉砂岩和砂质泥岩为主,地质构造简单,节理裂隙不发育,岩层整体性和稳定性较好,煤层回采后顶板难以自行及时垮落,常在采空区及上下隅角处形成大面积悬顶,如不及时治理,易造成顶板灾害。针对此类问题,神东公司以往常采用爆破强制放顶的方法控制其垮落。陈苏社对初采期间顶板深孔强制放顶工艺进行了研究,对方案设计、工艺流程进行研究和优化[1,2]。王庆雄通过垮落带理论和关键层理论的对比,提出了爆破孔的优化方案[3]。上述研究成果从不同层面上,取得了一定的实践效果,但是未从根本上解决火工品使用带来一系列的安全隐患,比如一次性引爆产生的大量一氧化碳、氮氧化物等有毒气体,严重污染井下作业环境,威胁职工身体健康与安全等。

榆家梁煤矿、石圪台煤矿、大柳塔煤矿活鸡兔井井田范围内存在大量不适宜布置长壁采煤工作面的边角块段,采用短壁连采工艺回采资源,采空区顶板常垮落不及时,同时遗留的部分煤柱对下层煤开采造成不利影响。霍丙杰以霍洛湾煤矿为例,对房式采空区下长壁采场动载矿压发生机制进行研究,提出了双悬臂梁结构协同失稳是造成强矿压冲击的原因[4]。张槐森对房采区下部综采工作面矿压规律进行研究,提出了调整工作面布置,缩短工作面长度的应对措施[5]。杨俊哲[6]、毕博韬[7]对石圪台31201工作面压架事故进行分析,提出实施超前预裂爆破、缩减工作面长度,配合以放慢推进速度、合理避压、微震监测、地面下沉量观测等手段的综合防治措施。上述研究从理论和实践上解决了房采区下回采问题,但也造成了巷道掘进率增高,工作面单产降低,一定程度上对神东安全高效的生产模式有影响。

神东矿区大量采用辅巷多通道回撤工艺,在提高回撤速度的同时,也带来了顶板管理难题,随着工作面埋深的逐年增大,矿压显现增大,部分矿井末采期间容易出现支架压死现象。高士岗对活鸡兔井22311工作面末采切顶机理进行了分析,提出了调整推采速度、工作面角度、加强现场管理的解决措施[8]。吴鹏提出以增大支护强度为思路的防治策略[9],马赛等提出了以超前注浆加固防治末采片帮、漏顶的防治措施[10],蔚保宁通过对末采顶板受力分析,提出了爆破切顶卸压解决末采矿压问题的解决方案[11]。上述研究通过加强支护,提高支架工作阻力等措施来提高支护强度,调整生产组织的措施比较被动,且方案设备投入大、材料消耗多,治理效果也不明显。

布尔台煤矿42煤、保德煤矿8#煤层上方发育有平均20m左右的稳定中、细砂岩互层,回采期间矿压显现剧烈,造成工作面超前压力范围内巷道帮鼓和底鼓严重,超前支架拉架和工作面推溜、拉架困难,严重影响生产[12,13]。针对此类应力集中和强矿压问题,通常神东公司从造成矿区顶板灾害的根源出发,进行了大量的科学研究与论证,引进水力压裂技术用于顶板治理,逐步探索到了一条以弱化顶板强度、卸压为主的顶板灾害治理手段,为类似地质条件下顶板灾害的治理提供了借鉴与经验。

1 水力压裂技术

水力压裂技术主要包括顶板岩层特性测试、压裂钻孔参数确定、钻孔及压裂、实施效果监测等内容[14]。该技术的核心是通过对顶板岩层结构的定性分析,确定造成顶板灾害的岩层层位,对关键层位或以下岩层进行分段定向压裂,破坏岩层的完整性和整体性,实现回采过程中顶板的及时、安全垮落,释放积存的顶板能量,解决工作面大面积悬顶和应力集中问题,从而从根本上消除顶板灾害。神东水力压裂技术分为常规浅孔(一般不超过150m)水力压裂和定向深孔(一般大于400m)水力压裂两类。

1.1 常规浅孔水力压裂技术

常规浅孔水力压裂指的是使用普通钻机施工压裂孔,钻孔深度一般小于150m,通过高压水逐孔多次分段压裂来削弱顶板的整体性和岩石硬度,使采空区顶板能够分层多次及时垮落的技术,主要用来解决综采、房采工作面的悬顶治理、综采工作面初采强放、巷道卸压等问题。

钻孔施工选用∅42mm钻杆,配套使用∅50~55mm无芯钻头,必要时可配套定制切槽钻头,在钻孔内进行切槽,形成人工弱面。在钻进过程中要求低速钻进,低压给进,保证呈钻直线性,方便进行封孔压裂施工。

压裂系统主要由压水进水管路、高压水泵、水泵压力表、蓄存压裂介质水和油的储能器、手动泵、手动泵压力表、快速连接的高压供水胶管、封孔器等几部分组成。其中主要的设备及功能如下:高压水泵用于给压裂段加压,神东矿区选用的高压泵典型参数为额定电压660/1140v、额定功率90kW,流量80L/min,额定压力为62MPa;手动泵为液压油驱动,用于连接储能器,驱动注水对封隔器进行封孔;封孔器属于石油用跨式膨胀式封孔器,一套封孔器分为上、下两部分,主要由中心管、封孔器胶筒(纤维加强橡胶)组成,上下两支封孔器组合使用,通过连杆将两支封孔器相连,岩孔压裂段处于两支封孔器之间。连杆拉住两只封隔器,使封孔器平衡,与岩孔没有相对位移;封隔器注水管主要有两个作用,一是作为连接件将封孔系统送至钻孔设定位置,二是作为水流通道对封孔器间的钻孔段进行压裂。

水压流量监测仪可实时记录泵注流量和压力变化曲线,将采集结果传送给计算机进行处理计算,得出地应力数值。

主要压裂工艺为:①采用横向切槽的特殊钻头,预制横向切槽,若顶板岩层不属于坚硬岩石,无需实施开槽作业;②用手动泵为封孔器加压使其膨胀,以达到封孔目的;③连接高压泵对压裂段实施压裂;④压裂完一段后,高压水泵先断电再停水,首先通过注水管进行钻孔放水,放水完毕后为封孔器卸压。移动封孔器至下一段位置,重复步骤②、③、④,直至压裂完毕。

1.2 定向深孔水力压裂技术

定向深孔水力压裂指的是使用千米定向钻机施工压裂孔,钻孔深度一般大于400m,通过“双封单卡”多点拖动等分段压裂方式,对目标层位进行精准压裂,适用于弱化工作面中部岩层、集中煤柱下方顶板及厚层状硬岩。

定向深孔水力压裂钻进采用千米定向钻机滑移钻进技术,配合随钻实时测量系统监测钻进参数,实现钻孔轨迹的精确控制;利用钻进参数实时数据,根据压裂区域顶板岩性剖面,结合钻孔返水情况和采集样品,进行岩性鉴定,优选可靠的封孔器坐封位置,可视化控制压裂位置,具有压裂位置精确可控、成孔性好、钻孔深度大、覆盖范围广的特点。

压裂系统的设备主要由压裂泵、水箱、远程操作系统、视频监控系统、高压胶管、高压管柱等构成。其中压裂泵压力65MPa,泵注排量可达1.46m3/min,功率220kW。水箱是压裂泵工作介质的存储器,起着回收系统溢流回液和沉淀、过滤、向泵站提供洁净工作液的作用。远程操作系统可实现距泵站800m范围内的控制,并具有低油位、油温过高、吸空保护、三机联动、工作面用液自动开机、工作面不用液自动停机、系统爆管自动停机、故障显示等功能,可实现泵站运行的自动控制。视频监控系统能够实时监控泵站的工作情况和压裂点及巷道滴水、变形等,并能够存储视频信息,可方便回放任意时间段的视频。

定向深孔压裂按管柱是否移动可分为不动管柱投球分段水力压裂工艺和双封单卡拖动管柱分段水力压裂工艺。

不动管柱投球分段水力压裂工具串由引鞋、单流阀、压差滑套、封隔器投球滑套、低密度球、高压油管、投球器及安全孔口等组成,适用于裸眼钻孔、套管钻孔压裂,最大可封隔6段进行压裂,工具串最大耐压70MPa。其基本压裂工艺:第一段打开压差滑套注水,调解档位控制泵注压力,注水量达到设计后第一段压裂结束;第二段至第五段采用孔口投球打开投球滑套注水,调解档位控制泵注压力。

拖动管柱压裂工具串主要由引鞋、单流阀、封孔器、限流器、丢手、油管及反洗井口组成。该工具串能够实现快速稳定的封孔效果,提高施工效率,并实现压裂后可取出重复利用等特点。其基本压裂工艺:第一段调解档位控制泵注压力,封隔器坐封查漏,注水量达到设计后第一段压裂结束;第二段以后,拖动管柱到压裂位置,封隔器坐封查漏,注水压裂,如此循环。

定向深孔水力压裂的层位一般选择工作面中部关键层,浅孔压裂不易覆盖区域,单孔压裂长度一般在400~600m之间,孔内压裂间距10~30m,两个压裂钻孔间距60m左右。

2 水力压裂设计

水力压裂设计的关键是进行钻孔轨迹设计和压裂参数选取。

2.1 钻孔参数设计

水力压裂钻孔一般布置在工作面切眼及两巷,均向工作面实体煤或顶板岩层内施工,每组孔根据工作面地应力场、顶板岩层岩性、厚度、强度、天然裂隙发育程度、工作面采高等条件,其孔深、间距、倾角、方位角不同。

通过进行钻孔窥视和原岩应力测试,获取顶板岩层结构、地应力方向和大小,确定实施压裂的关键层位和范围,依此来确定压裂钻孔需要达到的垂高。针对靠近煤层的中、低位关键层,超前压裂弱化,促使岩层在采动效应下随采随落,充满采空区,形成对上覆岩层有效支撑,释放顶板中赋存的集中应力。结合岩石碎胀理论,压裂垂高h计算公式如下:

式中,M为工作面采高,m;Kp为岩石碎胀系数。

钻孔的倾角根据施工设备所能达到的最大造斜角度且不影响现场施工人员作业安全而确定;钻孔深度根据钻孔垂高和倾角进行反算得出;钻孔的间距根据水力压裂水流的扩展范围而得;此外还要控制好钻孔角度、长度及末段压裂封孔位置,防止压裂范围对巷道原支护造成破坏。

2.2 压裂参数设计

根据弹性力学的相关理论,造成岩石破裂的起裂压力P计算公式为:

P=3σmin-σmax+σt

式中,σmin为最小地应力,MPa;σmax为最大地应力,MPa;σt为岩石抗拉强度,MPa。

一般最大地应力、最小地应力的数值通过第一阶段的钻孔原岩应力测试获取,岩石抗拉强度通过钻孔取芯进行力学测试获得。

根据第一阶段钻孔设计确定的钻孔间距、压裂范围,单孔压裂流量V的计算公式为:

V=κ·a·b·h

式中,κ为岩体的孔隙率;a为压裂裂缝扩展长度,m;b为压裂裂缝扩展宽度,m;h为压裂裂缝扩展高度,m。

3 现场应用

3.1 常规浅孔水力压裂技术

3.1.1 水力压裂初次放顶技术

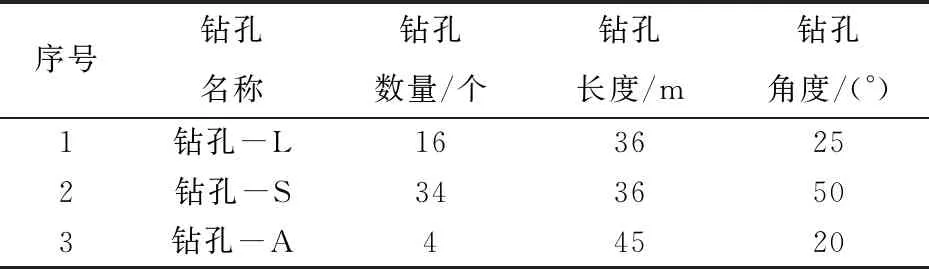

在综采工作面切眼形成之后,液压支架等设备安装前,对工作面前方实体煤顶板实施水力压裂弱化作业,在开采之前预先弱化顶板岩层的整体性和稳定性,将厚而稳定的岩层通过压裂扩展并形成新增裂隙,降低岩层强度,工作面回采后顶板即可自行及时、分层逐步垮落,避免初采期间形成顶板大面积悬空,保证初采安全。典型的水力压裂钻孔布置如图1所示,钻孔技术参数见表1。

图1 补连塔22310工作面水力压裂初次放顶钻孔布置

表1 水力压裂钻孔技术参数

压裂过程中,通过水压流量监测仪的记录数据,可观测到当泵压达到岩石破裂强度时,顶板岩层中裂隙扩展形成导致泵压突降,形成典型的台阶型曲线。

神东矿区自2015年引入水力压裂以来,已累计实施106个工作面。初采期间,神东矿区大部分工作面推进约10m时,直接顶可分层、逐步垮落,并充填支架后方空间,工作面推进至约38m时基本顶逐步垮落完成,垮落期间并未形成飓风或强矿压冲击,消除了顶板灾害,保障了工作面初采安全。

3.1.2 常规浅孔房采区悬顶治理

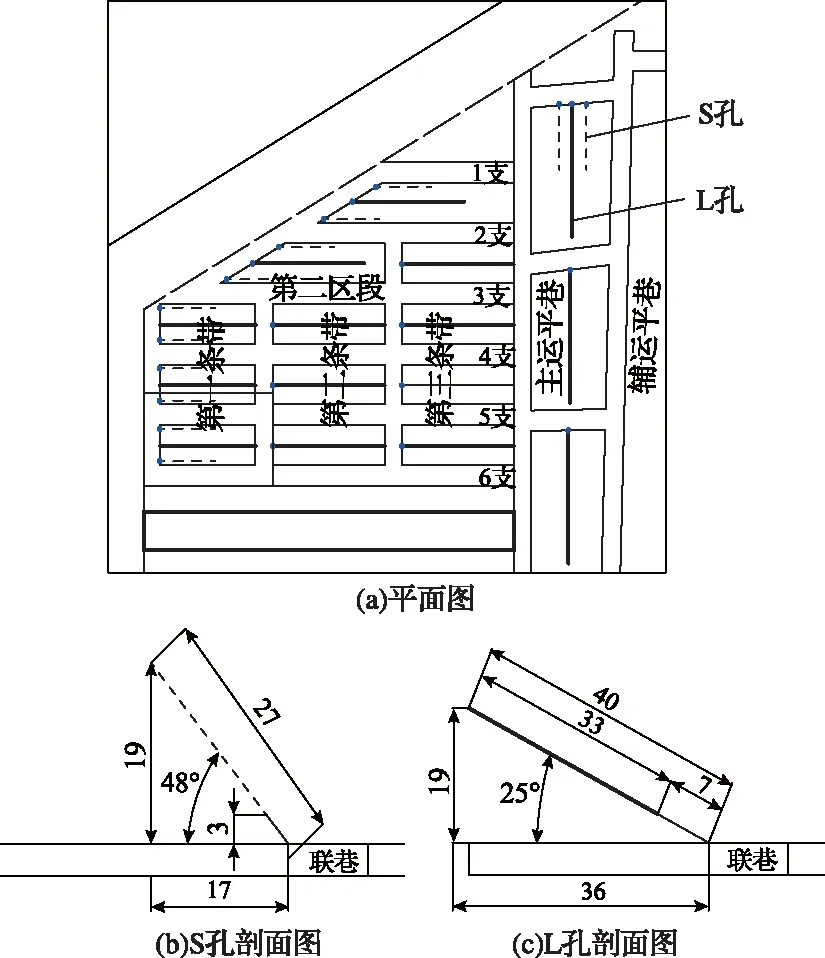

房采工作面区段支巷形成后,通过支巷和煤柱间联巷,向煤柱上覆顶板岩层施工水力压裂钻孔,在煤柱回采之前,通过水力压裂方法预先弱化煤柱上覆岩层。水力压裂钻孔参数根据煤柱宽度、长度、顶板岩层厚度及岩性综合确定,通常水力压裂钻孔垂直高度为采高的4~6倍,并要充分弱化基本顶岩层,典型水力压裂钻孔布置及参数如图2所示。

图2 榆家梁房采悬顶治理钻孔布置(m)

房采过程中线性支架最大工作阻力24MPa,平均20MPa,回采过程中支架受力一直处于较低水平,未出现压力陡增现象,支架工作状态良好。随着工作面推进,线性支架后方顶板紧跟支架垮落,未出现悬顶现象。

3.1.3 常规浅孔水力压裂巷道卸压

神东部分矿井工作面回风巷受二次采动以及上覆采空区煤柱集中应力的影响,动压现象明显,回风巷变形严重,造成机尾推溜、移架困难。为保证工作面正常生产,对回风巷上覆岩层进行水力压裂卸压,切断工作面顶板与采空区顶板的力学联系,缓解超前支承压力、侧向支承压力对回风巷稳定性的影响。水力压裂岩层层位为基本顶,一般超前工作面100m范围内实施压裂,预先释放顶板岩层积聚的弹性能,以减少压裂与生产的相互影响。典型的巷道卸压钻孔布置如图3所示。其中,钻孔长度30m。仰角均为50°,钻孔间距为15m。L孔与巷道轴向的夹角为10°,S孔垂直巷道正帮布置。

图3 布尔台矿巷道卸压钻孔布置

通过单孔多次压裂后,基本顶得到充分弱化,其强度和整体性大幅降低,随着工作面推进,基本顶能都及时垮落,避免上下隅角处顶板产生较长悬顶,降低了超前支承压力,机尾处来压步距缩短,来压强度降低,巷道围岩变形已经得到有效缓解。

3.2 定向深孔水力压裂技术

3.2.1 定向深孔坚硬顶板弱化

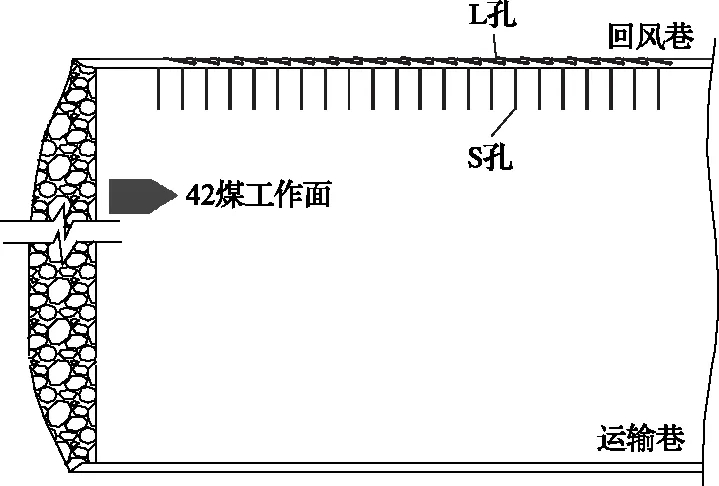

一般在工作面两巷联巷位置设置定向钻机钻场,通过不断定向爬升至顶板岩层关键层位,对关键层位进行压裂。为保证成孔效果,保证钻孔轨迹平滑,使压裂工具串在钻孔滑动顺畅,降低分段压裂施工难度,钻孔不宜过长,一般不超过600m。根据压裂后岩层裂缝发育情况,压裂间距选择10~30m;考虑压裂工具使用寿命,单孔压裂6~15段。典型压裂钻孔布置布置图如图4所示。

图4 典型坚硬顶板弱化钻孔布置(m)

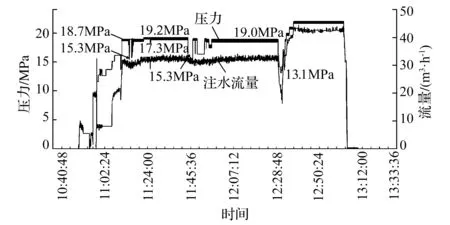

顶板压裂开始后,随着泵注时间的推移,泵注压力逐渐升高,一般当达到17.8~25.33MPa时岩层起裂。岩层起裂后,压力呈现周期性锯齿变化,显示岩层内微裂缝形成和扩展的过程。随着微裂缝的周期形成,伴随注水量的不断增大,压裂增加至17.76~26.33MPa后突降,表示岩层出现明显破裂。随后在高压持续注水作用下,岩层呈现“周期性锯齿微裂缝形成—明显破裂”的规律性变化,形成裂缝网络,有效弱化顶板。典型高压水压裂曲线如图5所示。

图5 保德煤矿81307工作面压力流量曲线

根据“砌体梁”理论,工作面中部处于矿压中心,容易发生强矿压显现。通过保德煤矿81307工作面矿压数据分析可知,在未压裂区域,高值区域压力整体在55~60MPa,来压步距10m以上;稳定区域压力在48MPa左右。压裂弱化施工后,回采过程中,支架阻力高值区域整体为48~49MPa,来压步距明显减小,大多小于10m;稳定压力在40MPa左右,稳定区域压力整体发生明显降低,且压力分布趋于集中。

3.2.2 定向深孔集中煤柱下顶板预裂

近距离煤层开采时,上覆采空区煤柱造成下层煤应力集中,在工作面出煤柱时往往发生动载矿压现象。通过理论计算上组煤底板破坏带高度,在本层煤顶板关键岩层内进行压裂,促使顶板岩层在采动效应下垮落,高度充满采空区后,对上覆岩层形成有效支撑,减弱或消除上覆动载荷效应。典型定向深孔集中煤柱下预裂如图6所示。

图6 石圪台煤矿22306上覆集中煤柱治理钻孔布置

石圪台煤矿22上煤与22煤层间距平均14m,根据上覆遗留煤柱及联巷规格、埋深、工作面长度等,由相关经验公式计算可知,底板扰动破坏带深度为3.61m。通过顶板岩层分析,确定压裂钻孔布置于2-2煤层顶板6m的细粒砂岩中,可满足岩石碎裂后充填采空区的要求。该工作面过上覆22301切眼煤柱时曾出现支架压死现象,经过水力压裂超前治理,过集中煤柱期间未出现动载矿压现象。

4 结 论

为解决神东矿区大面积悬顶和动载矿压引起的顶板灾害问题,规避传统爆破安全隐患,神东公司自2015年引入水力压裂技术以来,已在13个煤矿116个工作面、19条巷道中成功应用。相关应用效果表明:

1)在悬顶治理方面应用水力压裂技术,可以超前弱化顶板岩层,降低其完整性和稳定性,促进顶板在采动压力下分层分次垮落,缩小顶板垮落步距和强度,避免悬顶引起的安全问题。

2)在动载矿压区域提前实施水力压裂卸压,可释放顶板岩层存储的弹性能以及削弱岩层中的高应力,缓解矿压显现强度,解决厚硬岩层、集中煤柱、重复采动引起的强矿压问题,保证工作面安全高效生产。

3)水力压裂技术施工安全、绿色环保、过程可控、效果显著、应用范围广,作为一种取代传统工艺治理顶板灾害的手段,具有广阔的应用前景。