分层开采中分层煤柱巷道失稳机理与控制技术研究

2020-12-22李国志孙立军

李国志,孙立军

(内蒙古平庄能源股份有限公司 老公营子煤矿,内蒙古 赤峰 024076)

煤柱巷道因多次采动影响常出现围岩大变形、支护体失效等问题,需要在其服务期间进行多次的返修工作,不仅增加了巷道维护成本,而且严重影响矿井的安全高效生产[1-3]。分层开采与常规采煤方法具有一定的区别,需要将煤层划分为几个分层后顺序开采,那么区段煤柱受多分层采动影响,其围岩应力环境及运动特征更为复杂,增加了分层开采煤柱巷道围岩大变形控制的难度[4,5]。据统计,仅老公营子煤矿近2年内就有近千米的中、下分层煤柱巷道经历了2~3次的返修,巷道维护难度不断增大,严重制约了工作面推进速度。因此,亟待研究分层开采煤柱巷道破坏机理及控制技术。

采动影响、地应力场、煤岩结构与支护结构等都会对回采巷道大变形破坏产生较大的影响[6]。近年来,许多专家学者对重复采动回采巷道围岩失稳机理及控制技术进行了大量的研究探讨。康红普[7]指出回采巷道主要变形滞后本工作面,二次采动时工作面超前位置巷道易发生大变形;张洪伟等[8]认为回采巷道主要受上方非充分稳定覆岩运动影响发生变形失稳;郝登云、吴乐等[9,10]研究认为下层回采巷道与上层回采巷道垂直布置、巷道支护强度低时,下层回采巷道易失稳,并提出错位布置下层回采巷道的布置方式;吴祥业等[11]研究获得重复采动巷道塑性区非对称扩展机理,并提出分次补强支护方法控制围岩变形;李家卓等[12]研究了近距离煤层群动压巷道围岩应力环境,得到多次动压作用巷道失稳力学机理。以上研究主要针对近距离煤层群或单煤层相邻区段采动影响巷道进行研究,而因分层开采应用条件与应用范围的限制,目前对分层开采多次采动影响的煤柱巷道失稳机理研究较少。本文针对老公营子煤矿中分层I05(8)2工作面轨道平巷煤柱帮大变形控制难题,对分层开采覆岩运动特征进行研究,阐明煤柱帮失稳的力学机制,据此在原巷道支护的基础上提出“表层喷浆+内部注浆+锚杆支护”的联合控制方案并成功进行了现场工程实践,支护方案对中下分层回采巷道控制效果较好,可为类似条件下巷道围岩控制提供借鉴。

1 工程概况

老公营子煤矿5#煤层平均厚度14.2m,平均倾角4°,煤类为褐煤,该煤层结构简单,矸石岩性以泥岩、粉砂岩为主,局部可见炭质泥岩;顶板以泥岩、细粒砂岩为主,局部为粗粒砂岩。顶板含水,岩性较为松散、泥质胶结,遇水膨胀,易破碎。底板以细粒砂岩、粉砂岩为主,胶结松散,遇水膨胀,易破碎。5#煤层分三层采用垂直式巷道布置分层开采,每层采用综合机械化采煤,分层间留2.0m煤层作为假顶。

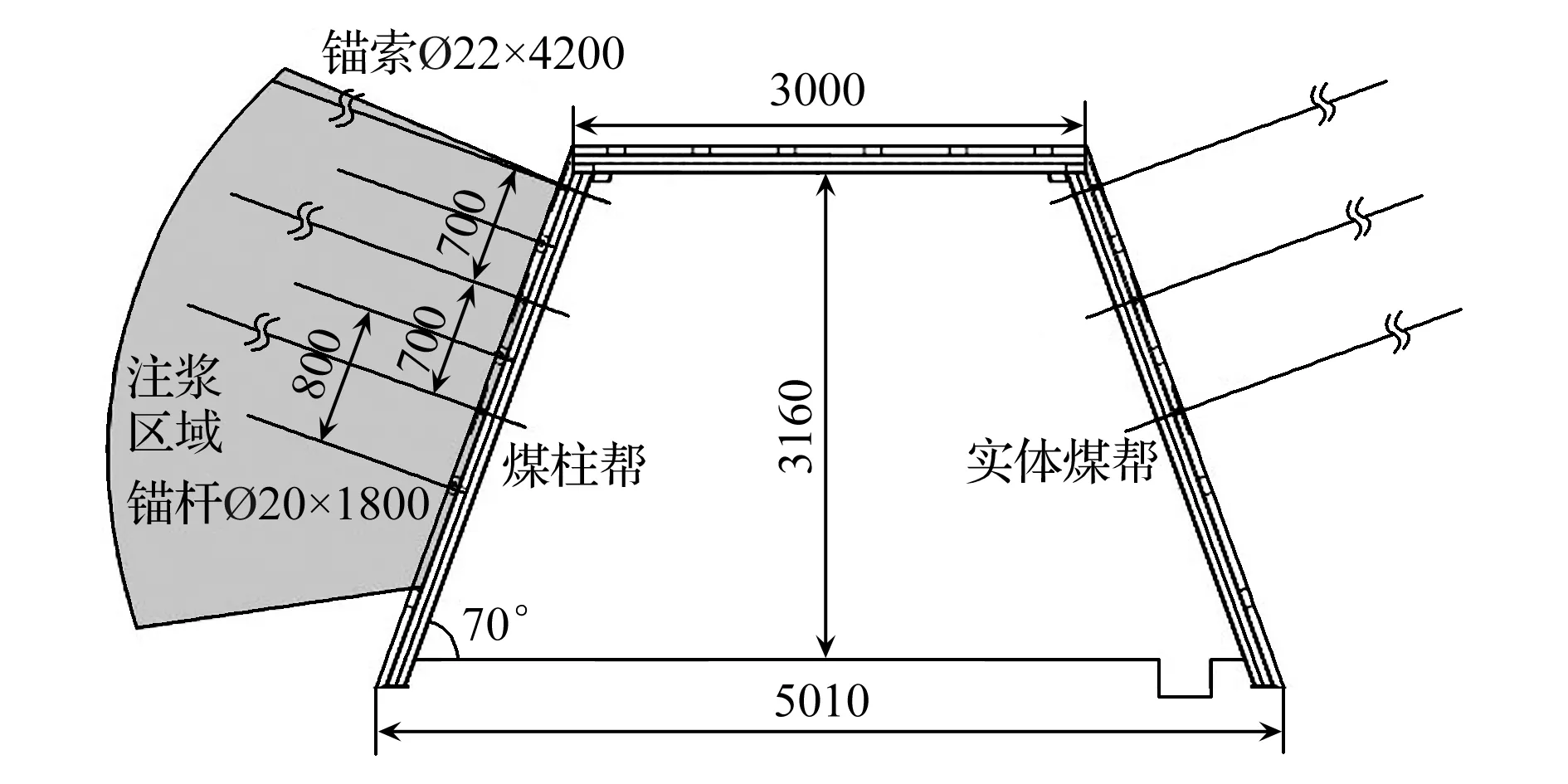

I05(8)2工作面为八区段中分层工作面,工作面长196m,推进长度1241m,其上方为I05(8)1工作面采空区,西侧为上分层I05(7)1工作面和中分层I05(7)2工作面采空区,区段煤柱为9m。巷道断面为梯形,断面尺寸为上宽3000mm,下宽5010mm,高3160mm,原巷道采用“架棚锚索+钢带”的支护方式,顶板铺设工字钢6排,间距500mm,然后铺设背板;两帮铺设工字钢6排,间距500mm,铺设背板,然后进行锚索支护,锚索采用∅22mm×4200mm高强度预应力低松弛钢绞线,每排打设3根,间距700mm,如图1所示。

图1 工作面巷道布置及支护方案(mm)

2 巷道破坏特征

I05(8)2工作面回采过程中,轨道平巷围岩发生严重的失稳大变形,经历了1次扩帮返修,但效果较差,具体表现为:

1)巷道煤柱帮出现严重的鼓帮和片帮现象,沿巷道走向出现15m以上范围的鼓帮,位移量达1500mm左右,鼓帮导致工字钢发生明显的弯曲变形,鼓帮至一定程度后,发展为大面积的片帮,致使工字钢与煤帮间形成较大的空洞,严重区域片帮深度达1000mm以上,导致锚杆、工字钢、背板等支护体失效,并且扩帮返修后煤柱帮大变形仍然持续发生。

2)实体煤帮变形程度较煤柱帮变形程度低,巷道掘进阶段,变形量较小,当受工作面回采扰动影响时,巷道变形严重,鼓帮位移量范围为500~750mm,部分工字钢发生弯曲变形,沿巷道轴向破坏范围为3m左右。

3)巷道顶板下沉量较小,主要发生在工作面前方20m范围内,下沉量在300mm左右,钢带发生轻微弯曲变形;超前工作面20 m范围内巷道有底鼓现象,实测最大底鼓量在200mm左右,对工作面安全生产影响较小。

3 巷道变形机理分析

首分层工作面开采与常规综采工作面覆岩运动相同,基本顶发生“O-X”型破断[13],破断后形成一端搭接在煤体上方,一端由采空区支撑的稳定结构。相关研究表明[14],基本顶破断形成的关键块体发生回转运动,对直接顶及煤柱施加给定变形,因此首先应确定其破断位置。依据“极限平衡理论”对基本顶破断位置进行求解[15]:

式中,M为采高,m;A为侧压系数;φ为内摩擦角,(°);c为粘聚力,MPa;K为应力集中系数;γ为容重,kN/m3;H为煤层采深,m;p为侧向支护力,MPa。

根据首分层I05(8)1工作面地质生产参数确定M=3.0m,A=0.6,φ=20°,c=2MPa,K=2,γ=25kN/m3;H=300m,p=0MPa(支护阻力在计算中影响很小,忽略不计),经计算后求得基本顶断裂线位置距离煤帮3.3m。

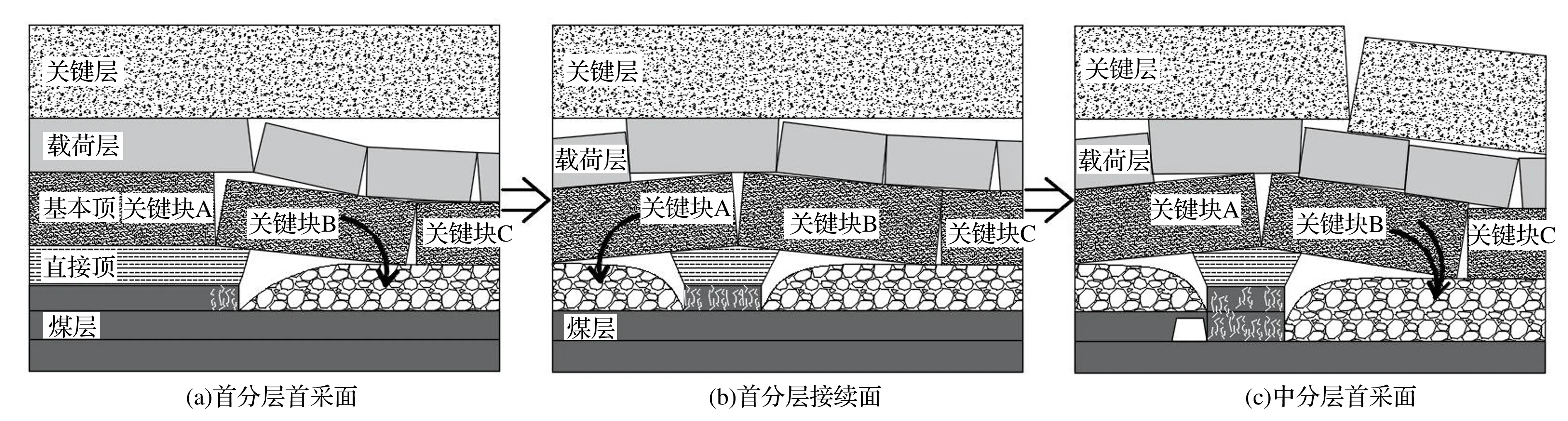

中分层开采,其覆岩结构会在上分层覆岩运动的基础上进一步发展运动,如图2所示,建立中分层开采覆岩结构运动模型。首分层首采面采后覆岩破断运动特征如图2(a)所示,基本顶深入煤体3.3m发生破断,关键块B向采空区回转运动,上覆载荷层随基本顶发生同步破断,其施加的载荷作用于直接顶与煤柱,直接顶与煤柱处于给定变形状态,煤柱在加卸载作用下煤帮向里3.3m发生塑性破坏,由于采高较小,高位关键层未发生破断。当首分层接续面采后,关键块A沿原破断线向采空区下沉运动,如图2(b)所示。由于关键块A的回转运动,上覆载荷对区段煤柱继续进行加卸载破坏,此时首分层9m煤柱发生塑性破坏,其承载能力明显降低,属于强度劣化区。

图2 分层开采侧向覆岩结构运动特征

若中分层假顶厚度为h,采高为M,煤体碎胀系数为Kp,中分层采后假顶全部垮落,则需要满足式(2)条件,垮落的假顶将充满采空区。

hKp-(h+M)≥0

(2)

中分层采高为3m,假顶为2m,煤体碎胀系数一般小于1.2[13],此处取1.2进行计算,经计算可以发现,2m的假顶无法充满采空区,所以当中分层开采时,采空区空间增大,基本顶关键块B仍会发生回转下沉,载荷层与高位关键层之间的悬露空间会进一步增大,此时覆岩运动特征可能出现两种情况,第一种情况是虽然采空区空间增大但未引起高位关键层破断;第二种是由于采空区范围增大引起高位关键层破断。当高位关键层未破断时,煤柱载荷仍然来自于关键块B及其载荷层,关键块B回转下沉导致煤柱发生塑性破坏;中分层接续面开采,关键块A以同样的方式回转下沉,引起I05(8)2轨道平巷发生塑性大变形,如图2(c)所示。当中分层开采引起高位关键层破断时,煤柱载荷不仅来自于低位关键层及其载荷层作用,同时受高位关键层及其载荷层加载作用,施加至煤柱的载荷增大,煤柱塑性破坏程度将大于高位关键层未破断时,煤柱自承能力大幅度下降。由此可以发现,不管高位关键层是否破断,煤柱都将处于给定变形。

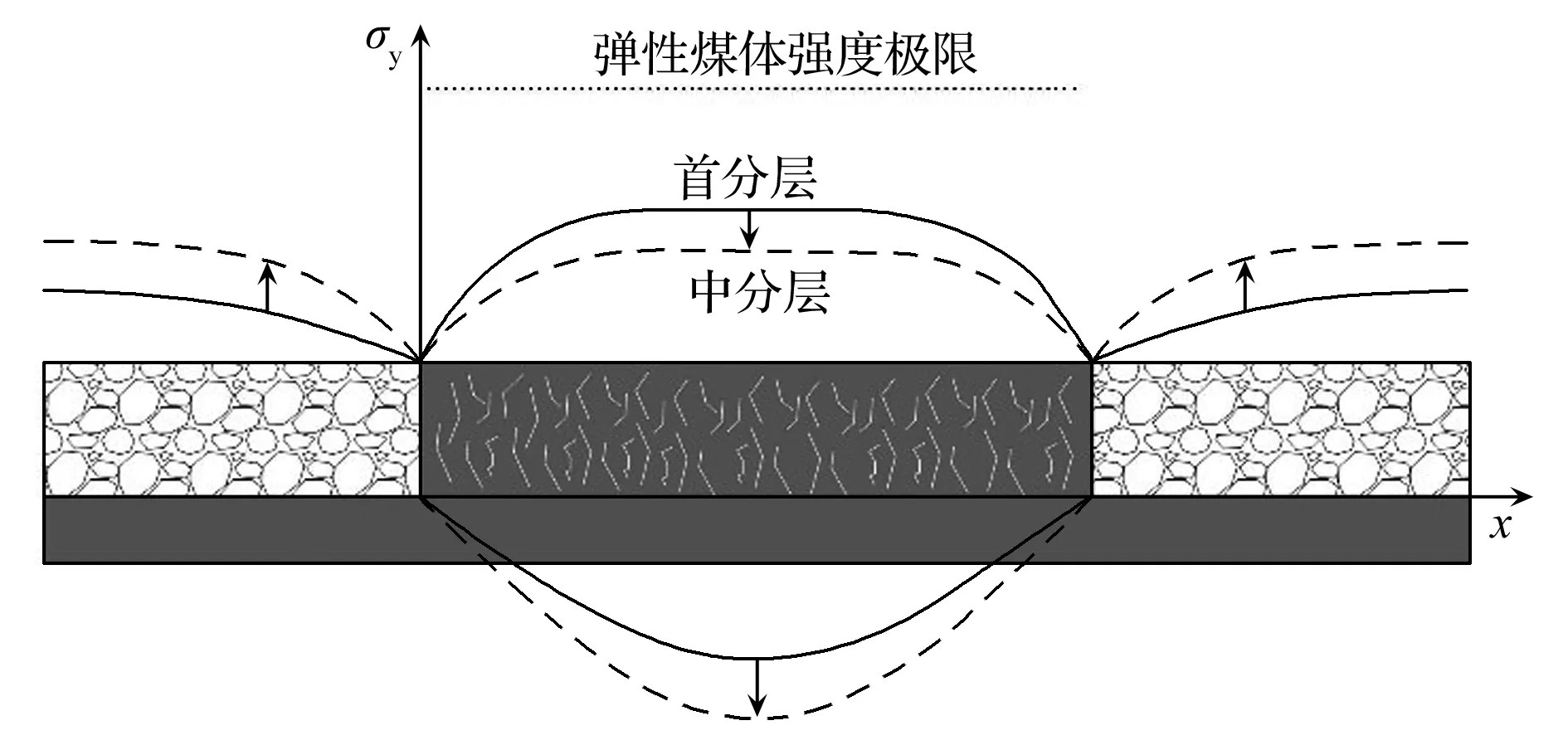

由于分层开采区段煤柱留设尺寸较小,煤柱整体已发生塑性破坏,其强度极限明显降低,煤柱支承压力峰值处于峰后强度值,煤柱内支承压力低于弹性煤体强度极限,支承压力分布如图3所示。首分层采后煤柱支承压力如图中实线分布,当中分层采后,上覆载荷转移至采空区及下分层和底板,所以煤柱上支承压力降低,而采空区及下分层应力增加。

图3 煤柱应力分布

综上分析,分层开采区段煤柱受多次采动影响,关键块回转运动给定位移作用下,重复的加卸载过程导致煤柱整体发生塑性破坏,其内部裂隙分布密集,自承能力和完整性下降,导致原支护方案中虽然采用高预紧力锚索但其处于强度劣化区,锚固端无稳定的锚固基础,无法达到预期预紧力,难以发挥支护作用。因此,关键块回转运动、煤柱自承能力弱及无稳定的锚固基础是煤柱失稳的主要原因。

4 巷道围岩控制技术

4.1 巷道锚注加固思路

基于I05(8)2轨道平巷煤柱帮大变形机理及原因的分析,控制煤柱失稳的措施也应从这三方面入手,但实践证明,控制关键块回转下沉是很难实现的,因此针对其他两个原因,根据矿井的实际情况,提出巷道围岩大变形主要通过“强化煤柱、增强锚固”的联合控制思路。

1)强化煤柱:相关研究表明[8],在软弱的围岩情况下,仅依靠架棚不足以保持围岩松动圈内破碎围岩的整体性,I05(8)2轨道平巷两帮为煤体,强度低且受上分层开采的影响,较为破碎,因此首先需要加固表面煤体,具体通过巷帮及顶板喷浆,使表面破碎的围岩形成一个稳定的整体,防止结构面出现离层、滑开和张开等现象,避免出现由于局部破碎煤体垮落而引起大面积片帮;其次,通过煤柱内部注浆,填充粘结已有的裂隙,加固煤体强度,提高煤柱的整体稳定性和承载能力。

2)增强锚固:煤柱帮破碎时,托盘效用降低,锚杆无稳定的锚固点,通过喷浆与注浆使煤柱稳定性提高后,在原支护基础上增加锚杆支护,充分利用注浆后稳定的煤柱稳定中心,加强巷道支护的强度,强化浅部煤体整体性,实现自身稳定;煤柱内部注浆后,锚固端牢固稳定可提高锚索的预紧力,充分限制巷帮的整体位移。

4.2 巷道注浆加固方案试验应用

基于以上分析,为了保证煤柱巷道围岩的整体稳定,在原支护方案的基础上,实施以下具体支护措施:

1)煤柱帮支护:在原有支护的基础上,巷帮表面喷射厚度为100mm的C20混凝土层,然后进行壁后注浆,注浆孔垂直于煤帮按照间距1200mm进行布置,注浆孔直径50mm,注浆深度4500mm,注浆材料选用马丽散,注浆泵选择ZBQ-5/12型风动双液注浆泵,设置泵站压力大于6MPa,一旦发现漏浆跑浆之后,停止注浆。另外,浆液凝固需要一定时间,同时考虑覆岩运动对注浆效果的影响,选择提前150m在巷道进行注浆加固。巷帮补设锚杆,锚杆参数为∅20mm×1800mm,间排距800mm×1000mm,锚杆与巷帮表面垂直布置,如图4所示。

图4 巷道支护方案(mm)

2)顶板支护:在原支护基础上,对顶板喷射厚度为80mm左右的C20混凝土层。

3)实体煤帮支护:在原支护基础上,对巷帮表面喷射100mm左右的C20混凝土层,不对煤体进行注浆。

4.3 现场试验效果

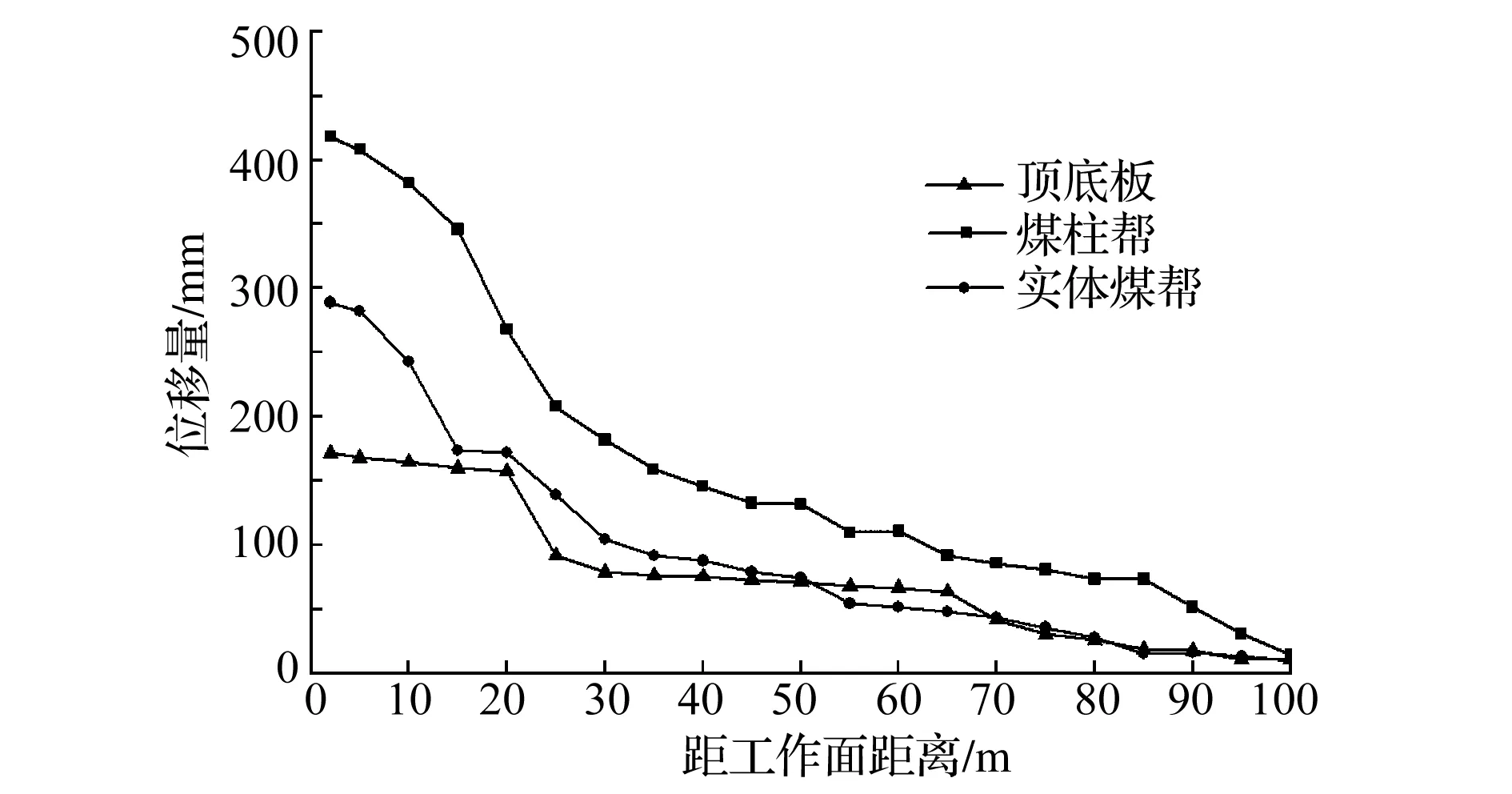

I05(8)2工作面轨道平巷通过表面喷浆、煤柱内部注浆及增加锚杆支护,巷道围岩稳定性与整体性得到明显改善,煤柱帮无鼓帮及片帮现象。超前工作面100m布置十字测点对注浆加固后巷道围岩变形量进行监测,监测结果如图5所示,从图5中可以看出,巷道锚注加固初期(距离工作面80~100m)受本工作面采动影响较弱,由于注浆后浆液需要一定的时间凝固,巷道变形速度较大,但围岩的变形量相对较小;围岩锚注终凝稳定期(距离工作面30~80m)受本工作面采动影响增强,巷道的围岩变形呈增长的趋势,但由于煤柱自承能力的提高,变形速度降低;巷道注浆加固后受扰动显著期(距离工作面0~30m),随着距离工作面的距离越近,巷道围岩的变形量及变形速度明显增大。

图5 锚固加注后围岩变形曲线

对比顶底板和两帮的变形量,可以看出两帮的变形量要大于顶底板的变形量,煤柱帮变形量最大为418mm,实体煤帮变形量为289mm,顶底板的变形量为172mm。数据显示虽然超前工作面30m范围内巷道围岩变形量仍然较大,但从现场可以发现,巷道围岩变形主要呈整体位移的特征,无大面积片帮形成空洞的现象,支护体仍能发挥良好的作用,未出现托盘与煤帮分离导致支护体失效的问题,因此,进一步验证了理论分析,虽然无法限制关键块体的回转运动引起的给定变形,但是可以通过提高煤柱自承能力及完整性达到安全生产的要求。

5 结 论

1)中分层I05(8)2工作面采用垂直分层巷道布置,轨道平巷表现出明显的大变形破坏特征,以煤柱帮鼓帮、片帮、支护体失效为主,实体煤帮、顶板、底板变形量依次减小。

2)首分层关键块断裂位置位于煤壁内3.3m,中分层开采时2m假顶无法充满采空区,关键块再次回转运动,煤柱处于给定变形状态,导致煤柱内支承压力降低,而采空区及下分层应力增加;关键块体回转运动、煤柱稳定性差及无稳定的锚固基础是引起煤柱失稳的主要原因。

3)基于煤柱巷道失稳机理,提出“强化煤柱、增强锚固”的控制思路,具体支护方案为表面喷射厚度为100mm的C20混凝土层固结破碎围岩,提高围岩表面完整性;内部注入马丽散填充粘结裂隙,提供稳定的锚固点,煤柱帮打设参数为∅20mm×1800mm的锚杆,间排距800mm×1000mm,达到提高煤柱承载能力的目的。

4)“喷浆+注浆+锚杆(索)钢带”的支护方案试验效果显著,煤柱帮变形量最大为418mm,实体煤帮变形量为289mm,顶底板移近量为172mm,能够实现巷道服役期内安全生产的要求,该技术已经在老公营子煤矿得到了推广应用。