加氢反应器横向裂纹的现场修复

2020-12-22韩冰,朱宁

韩 冰,朱 宁

(中石化 南京化工机械有限公司,南京 210048)

0 引言

随着现代工业技术的发展,在化工、炼油、煤化工深加工等行业,加氢裂化、加氢精制等装置得到广泛应用,如石油炼制工业中的加氢精制,可以脱除油品中存在的含氧、硫、氮等杂质,并使烯烃全部饱和、芳烃部分饱和,以提高油品的质量,在煤化工中用于煤加氢液化制取液体燃料等[1-3]。加氢反应器是这些装置中的核心设备,长期处于高温、高压和临氢介质中运行,对设备的用材、制造要求都比较苛刻,其中焊接质量控制是保证加氢反应器安全运行的重要环节。

1 设备概况

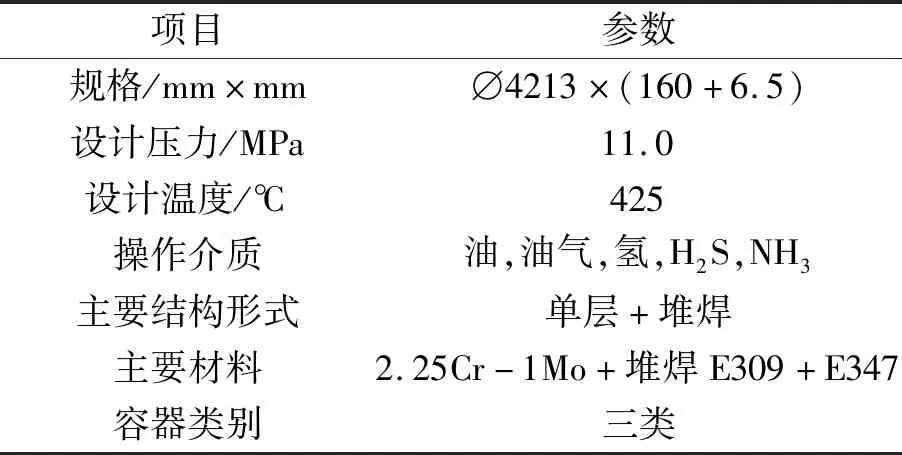

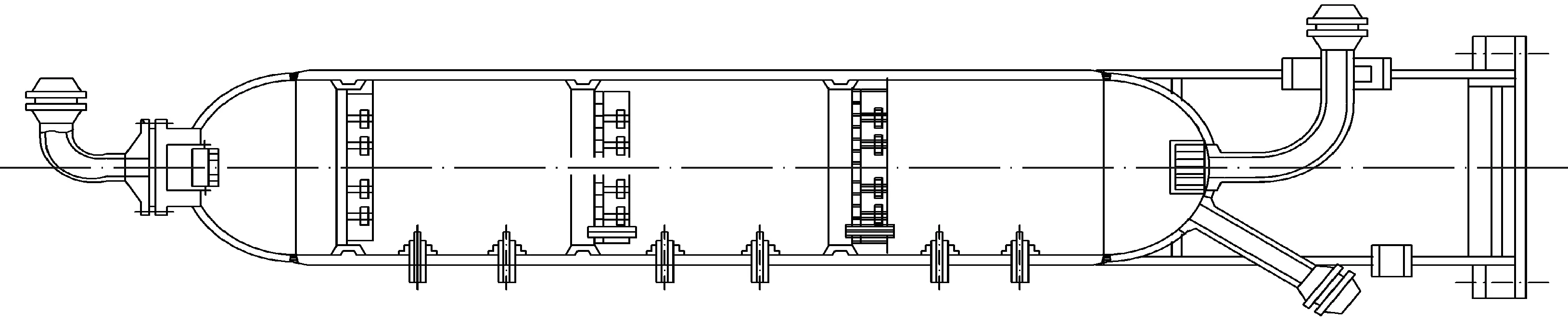

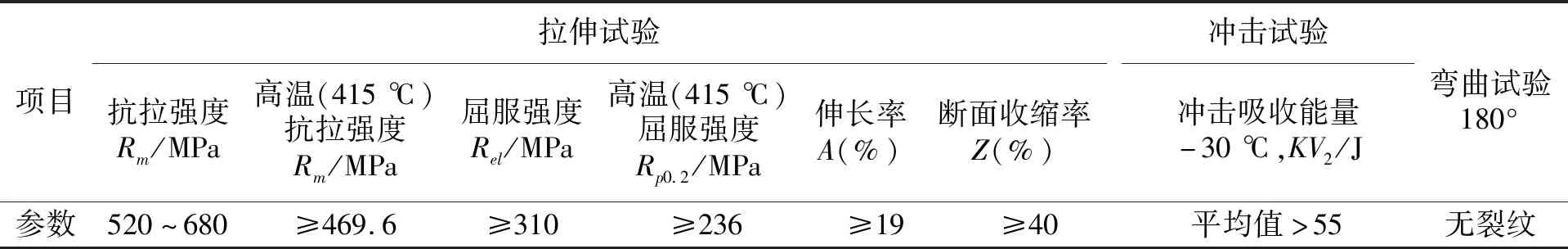

某公司的液相柴油加氢反应器的设计参数见表1,其结构如图1所示。2.25Cr-1Mo材料的化学成分和力学性能要求分别见表2,3。

表1 液相柴油加氢反应器设计参数

2 设备缺陷概况

该设备在2016年8月的定期检验时,经磁粉检测,在厚度为120 mm的上封头与厚度为160 mm、经削薄的筒体相连的环焊缝上发现一横向裂纹(见图2)。最初因疑似为浅表面裂纹,即对裂纹进行打磨,随着开槽打磨的深入,发现裂纹并未消除(见图3)。再采用超声波检测确认缺陷深度为0~90 mm,长度80 mm。检测表明:裂纹虽深至90 mm,但尚未穿过钢焊缝到达耐腐蚀的堆焊层。缺陷距离筒节纵缝1 050 mm,UT检测缺陷位置见图4。随后对整道环缝进行UT检测,尚未发现其他缺陷。对焊缝裂纹的金相检查发现以穿晶扩展为主;对缺陷附近各区的硬度检测情况如下:焊缝为197HBW~214HBW;热影响区为182HBW~193HBW;母材为171HBW~176HBW,说明各区的硬度正常。

图1 加氢反应器结构示意

表2 2.25Cr-1Mo化学成分 %

表3 2.25Cr-1Mo力学性能

图2 磁粉检测情况

图3 开槽后目测检查

图4 超声波检测缺陷位置示意

3 产生裂纹原因分析

2.25Cr-1Mo钢采用电炉或氧气转炉加真空脱气精炼工艺冶炼,为本质细晶粒镇静钢,供货状态为正火加回火(N+T),其金相组织为贝氏体。通过添加Cr,Mo,Mn元素,提高钢材的热强性、高温蠕变强度、持久强度和抗氢性。但钢中Cr含量较高,且含P,As,Sb,Sn等残余元素,使其具有一定的回火脆性。同时,较高的Cr,Mo含量加剧钢的淬硬性,在焊接热循环过程中焊缝和热影响区易形成马氏体组织,使之对冷裂倾向增大[4-5]。

在焊接过程中,由于钢种、焊接结构类型以及拘束状态的差异,会出现不同类型的裂纹。裂纹有时在焊后立即出现,有时在焊接完成放置过程的几小时或几天出现,也有的在运行过程中几年甚至更长时间才出现。这类属于延迟裂纹[6]。

由于封头与筒体组对时存在错边,上封头与筒体连接的焊缝,焊接过程中产生拘束应力,焊缝和热影响区溶入了氢,部分氢在熔池结晶过程中逸出,部分残留在焊缝中的氢能够扩散,称为扩散氢,加之2.25Cr-1Mo钢焊接淬硬倾向大,易产生淬硬组织,在不均匀加热和冷却条件下易形成晶格缺陷,主要是空位和位错[7],这种细小缺陷不能被RT和UT检出。设备在高温、高压、临氢环境下运行,氢的扩散、聚集和诱发需要时间,在复杂应力作用下使裂纹逐渐扩展、直至开裂[8]。

4 返修工序及过程控制

根据无损检测确定的缺陷位置,并结合钢种特点和现场条件,编制返修方案,主要工序为:焊前脱氢处理→钻止裂孔→碳弧气刨消除缺陷→打磨去除熔渣等吸附物→修磨成合适的焊接坡口→渗透检测(证实缺陷消除)→预热→焊接→返修焊缝消氢→MT,UT,TOFD检测→局部消应力热处理→MT,UT,TOFD检测和焊接接头硬度测定。

4.1 脱氢处理

该设备已在高温、高压、临氢介质中运行3年多,溶解了大量氢的壳体钢材具有一定脆性。若对其打磨或焊接,会在其周围产生更多裂纹[9-10]。为此,返修前必须脱氢。但是, 2.25Cr-1Mo钢具有回火脆性,若在其回火脆性区域内加热,虽然脱氢较快,但加剧其回火脆性,所以选择脱氢的加热温度和时间至关重要。为此,采取在回火脆性温度以下加热,以延长加热时间的措施,用加热带盖满整个待修焊接接头的筒体外侧,并用保温棉再次覆盖,从而取得良好效果。

4.2 加工止裂孔

为防止在碳弧气刨时裂纹扩展,在裂纹两端各钻一个止裂孔,深度为90 mm(见图5)。

图5 止裂孔外观

4.3 清除裂纹

对焊缝内的横向裂纹应沿环缝的焊接方向消除,以使补焊焊道处于原焊缝内,避免形成十字接头。待脱氢温度降至200 ℃左右,沿着焊缝方向从刨槽两侧向中间刨削(厚度控制在3 mm左右),气刨时应观察裂纹是否清除彻底,且其刨槽两端需平缓过渡,以利于多层焊时的端部质量,碳弧气刨之后采用砂轮去除渗碳层,直至见到金属光泽。打磨时将刨槽底部和周边与原始焊缝及母材的棱角圆滑过渡,以减缓应力集中。缺陷除净后,测量沟槽尺寸:长度138 mm,深度98 mm,宽度105 mm(见图6)。

图6 碳弧气刨刨槽外观

4.4 焊前检验、检测

目视检验合格后,按NB/T 47013—2015《承压设备无损检测》,对缺陷清除部位进行100%PT+100%MT检测,均要求Ⅰ级合格。

4.5 修复裂纹

(1)焊前在设备顶部和四周搭设防护棚,确保防风防雨。施焊前,将返修部位及周边20 mm范围内的铁锈及其他污垢清除干净。

(2)焊前采用电加热板对返修部位及周边200 mm处预热≥200 ℃,一是有利于焊接区的氢向外扩散,防止冷裂纹的产生;二是降低冷却速度,减少淬硬倾向,降低焊接残余应力。预热时采用测温枪测温,每间隔1 h测温1次(见图7)。

图7 焊前预热现场

(3)采用日本神钢E9016-B3焊材,直流反接施焊,且对2.25Cr-1Mo钢材焊缝的修复需连续进行,不得中断。其工艺参数见表4。

表4 焊接规范参数

(4)首先采用∅3.2 mm焊条对修复部位打底焊,然后采用∅4.0 mm焊条填充焊满,焊接时先从坡口两侧“长肉”,再向中间填充,以使焊接残余应力处于较低状态。施焊过程中,既要保持焊道间有足够的温度场,又不能采取过大的焊接线能量,以防止道间温度过高,导致焊缝韧性降低。为此,道间温度必须≤300 ℃。

(5)立式设备现场环缝始终处于横焊位置,熔化金属因自重容易下淌,致使焊缝有上侧咬边,下侧下坠、焊瘤及未焊透等情况,因此必须采用短弧焊接。且前道焊缝熔渣除净后,才能施焊后续焊道,每道焊缝压前道焊缝的1/2,从左至右连续焊接。焊接时要重视观察熔池,填充层的焊缝应低于刨槽边缘1~2 mm。盖面焊时适当加快焊接速度或减小焊接电流,调整焊条角度,避免熔化金属下淌和产生咬边。

(6)焊后立即进行局部消氢处理,加热到300 ℃,保温4 h(见图8)。

图8 焊后消氢现场

4.6 焊后检验、检测

返修焊缝消氢后,打磨修复部位,使之与母材平滑过渡。经外观检查合格24 h后,按NB/T 47013—2015分别对返修焊缝进行100%MT检测、100%UT检测(平行及非平行方向扫查)和100%TOFD检测,均要求Ⅰ级合格。

4.7 消应力热处理

按照GB/T 30583—2014《承压设备焊后热处理规程》的要求,对整道返修焊缝及其边界50 mm进行局部消除应力热处理(690 ℃±14 ℃/8 h)。局部热处理过程中的温度梯度,包括升温、保温以及降温阶段,距离加热环带边缘3倍返修焊缝厚度的筒体部位,其温度不低于加热环带处高峰温度的一半[11]。加热带宽度为焊缝宽度加环焊缝两侧各2倍筒体厚度,里外均采用保温棉覆盖。升温至400 ℃以后或降温至400 ℃时,返修焊缝的升温或降温速度均为55 ℃/h;当返修焊缝区温度低于400 ℃时,即可空冷。

4.8 局部消应力热处理后的检测

(1)热处理后,再次对返修焊缝按NB/T 47013—2015分别进行100%MT检测、100%UT检测(平行及非平行方向扫查)和100%TOFD检测,均达到Ⅰ级合格。

(2)热处理后,对返修部位的焊缝、热影响区、母材测硬度,每个区域测3点,焊缝为202HBW~209HBW,热影响区为180HBW~186HBW,母材为161HBW~167HBW,其硬度值均小于225HBW。

5 结语

(1)2.25Cr-1Mo钢材是加氢设备制造应用较广的钢种,也是焊接难度较大的钢种。该加氢设备在高温、高压、临氢介质中运行三年多的定期检验时,发现环缝上的横向裂纹,消除裂纹后,形成长度138 mm,深度98 mm,宽度105 mm的深厚沟槽待修复。此修复相当于以设备为拘束,在现场进行深厚焊缝的抗裂试验,其难度在国内实属少见。

(2)此次修复关键在于:方案的制订体现理念的科学性、程序的严密性、操作的责任心。其理念为按钢种和焊接热作用的特点,制定脱氢、层间温度及焊接规范等参数;在刨除裂纹或修复过程中的每一环节均设法减少焊接应力,而不只等待焊后热处理来消除残余应力;同时重视焊前、焊后及热处理后的无损检测。

(3)该设备深厚焊缝在现场一次修复成功,且经4年运行考核,修复处完好无损,这给相关高难度设备的维修提供了借鉴。