YB45A硬盒包装机内衬纸输送装置的改进

2020-12-22李家贵杨天孔臣张雅婧

李家贵,杨天,孔臣,张雅婧

1.江苏中烟工业有限责任公司淮阴卷烟厂,江苏省淮安市一品梅路32号223002

2.江苏中烟工业有限责任公司,南京市中山北路406-3号210011

近年来,随着国内细支卷烟市场规模不断扩大,YB45A细支卷烟硬盒包装机组被更广泛地应用于生产中。该机组额定速度为300包/min,但实际生产中需要在内衬纸表面涂抹石蜡或者橄榄油才能保证设备在280包/min速度下运行,运行效率不到92%[1]。主要原因是内衬纸在输送过程中容易出现前后漂移、歪斜、输送不稳定问题,造成输送堵塞或烟包中存在内衬纸折皱、折烂、内衬纸缺失等现象[2]。针对这一问题,曾峰等[3]设计了在内衬纸表面涂抹石蜡的装置,通过减小摩擦阻力使内衬纸便于输送与折叠;杨勇等[4]开发了电涡流传感器内衬纸缺陷检测系统,控制内衬纸缺陷产品进入市场;刘亦坚[5]增加了传动辊表面摩擦系数,改善内衬纸在输送辊中前后移动现象;李乃利等[6]在原凹凸导纸辊组件上加装一组凹凸轮,可缓解内衬纸在输送过程中弯曲严重引起的堵塞;吕小波等[7]将吸风平带改为齿形吸风带,解决了两根吸风带传动比不同造成的输送歪斜、堵塞现象;刘威[8]改造了细支烟内衬纸剔除机构,以解决内衬纸剔除不到位造成的输送堵塞现象。上述改进中,文献[3]的研究作为辅助手段可提升内衬纸输送稳定性,但增加了运行成本与产品污染的风险;文献[4]的研究只是减少了由于内衬纸输送问题产生的缺陷产品流入市场,并没有解决内衬纸输送存在的问题;文献[4]、[5]的研究主要针对切割前的内衬纸输送进行了改进,缓解了内衬纸由于质量问题引起的输送不稳定现象。但在实际生产过程中,内衬纸输送出现的问题主要是切割后的内衬纸段脱离内衬纸总体约束,受后续输送装置结构、性能影响,在吸风输送过程中存在过多的输送歪斜、堵塞、偏移等现象,在加速分离过程中产生大幅度歪斜、偏移等现象。文献[6]、[7]的研究针对的是切割后内衬纸段输送的改进,但文献[6]的研究解决的是维修过程中两根吸风带难以调整松紧一致使内衬纸段输送歪斜的问题,文献[7]的研究针对的是不合格烟支剔除时,内衬纸剔除不畅问题。它们并没有在根本上彻底解决内衬纸段输送过程中存在的问题。为此,以YB45A硬盒包装机为研究对象,深入分析输送内衬纸段的两个机构——吸风组件与加速辊对组件的结构与性能,找出其中影响内衬纸段输送稳定性的因素,并进行相应的改进设计,以期全面提升设备的性能与各项运行指标。

1 问题分析

1.1 系统结构及问题

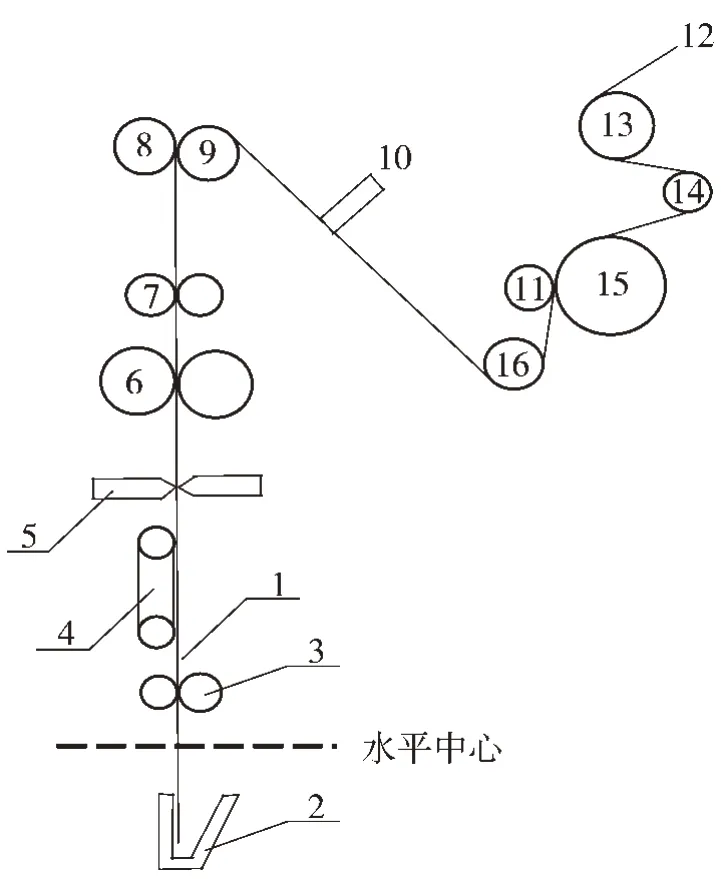

YB45A内衬纸输送由若干输送辊与吸风组件先后完成,如图1所示。内衬纸带12穿过辊筒13、14,由压纹辊11、15压纹后,分别经过可调节辊筒16、涂抹石蜡油或橄榄油的羊毛毡10、聚氨酯辊8与辊筒辊9、辊筒7、半圆刀送纸辊对6,达到切刀5位置,由切刀5切割成单张内衬纸段。内衬纸段1被负压吸风组件4吸附并输送至加速辊对组件3中,经加速辊对3快速下拉并最终送到托脚2上,为包裹烟支束做好准备。

图1内衬纸输送示意图Fig.1 Schematic diagram of innerliner conveying

从内衬纸输送过程可知,内衬纸输送系统可分为两个部分:切割前的内衬纸带输送与切割后内衬纸段输送。切割前的内衬纸带输送由7只(对)输送辊(对)完成,此时内衬纸是一个整体,输送过程中的主要问题是前后偏移问题,前人的研究[3,5]已经给出了较好的解决方案。

切割后的内衬纸段成为独立个体,更容易出现歪斜、堵塞、偏移等现象,在实际生产中是内衬纸输送故障的多发环节,而且相关研究较少[4]。

1.2 故障原因分析

切割后的内衬纸段主要经过到负压吸风组件和加速辊对两个机构,因此分别从这两个机构入手分析问题及原因。

以真空镀铝环保铝箔纸为研究对象,厚度在0.037 mm左右,宽度114 mm,克重为50 g/m2,内衬纸段长度为130 mm。

1.2.1 改进前的内衬纸负压吸风组件

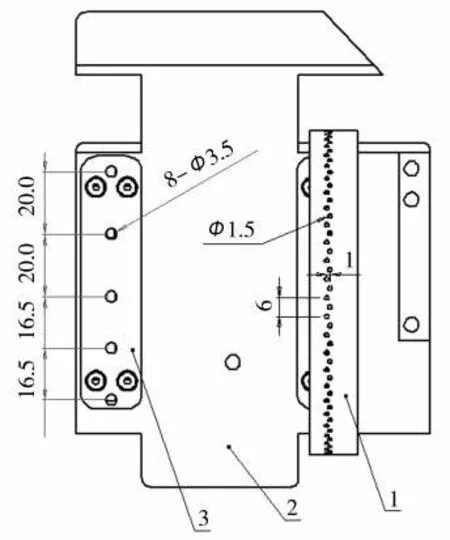

改进前的吸风组件示意图见图2。吸风板上有5个直径为3.5 mm吸风孔连通吸风室的负压腔,开有小孔的吸风带紧贴吸风板表面移动,当小孔与吸风孔连通时,吸风带表面产生负压,依靠这个负压,吸风带吸附并向前输送内衬纸段。

吸风带上的小孔为两列,列间距为1 mm,孔直径为1.5 mm,单列的孔间距为6 mm,两列小孔交错排列,如图2所示。

图2吸风组件Fig.2 Suction assembly

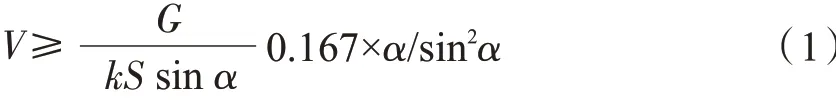

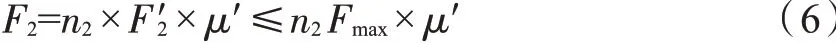

根据结构计算可得,每个吸风孔每次只能与一个小孔相连通并提供负压。因此,每个吸风孔产生的有效吸力最大位为:

式中:P为设备运行需要的负压,要求为0.06 MPa;S为吸风带上单个小孔的面积,m2。

内衬纸段在吸风组件上输送经历3个阶段:进入吸风组件、在吸风组件表面输送与被吸风组件输出。3个阶段中吸风组件对内衬纸段作用与影响各不相同,因此对各个阶段分别建立模型,分析吸风组件输送内衬纸段的效果。

1.2.1.1 内衬纸段进入吸风组件表面

为有效分析内衬纸段在进入吸风组件表面的过程中产生问题的原因,绘制此过程中内衬纸段受力示意图,如图3所示。在内衬纸向下输送时,下边缘总体上有向外弯曲的现象,试样放置30 min后的卷曲度为8 mm[9],生产过程即时弯曲度实测达到105 mm。

由于内衬纸下边缘存在弯曲,在以一定速率向下输送时,弯曲部分产生的空气阻力为:

式中:F阻为空气对内衬纸弯曲部分的阻力,N;k为空气阻力系数,一般可取为2.937;S为物体迎风面积,m2;V为内衬纸输送速度,m/s。由上式可知,正常情况下F阻与V成正比。

图3内衬纸受力示意图Fig.3 Schematic diagram of force acting on innerliner

在内衬纸到达第1组吸风孔前,还未被切刀切割,此时内衬纸受半圆刀输送纸辊对驱动,不易产生堵塞。当内衬纸被切断后,其下边缘已超过第1组吸风孔,但还未到达第2组吸风孔。

此时,当F′阻=F阻×sinα≥G时,

式中:α为内衬纸弯曲的偏转角,α=12/×l/R,rad;l为弯曲部分长度,m;R为弯曲部分的半径,m;G为弯曲部分内衬纸所受重力,N。

或当F″阻=F阻×cosα≥F1+F2时,

此时,内衬纸弯曲增大,直至边缘碰撞到外侧挡板,发生内衬纸堵塞。

式(1)和式(2)均表明,当内衬纸底边缘超过吸风孔较少,即长度l与角度α较小时,空气阻力对内衬纸输送没有太大影响。

由于吸风板的第1、2个吸风孔有20 mm的间距,随着内衬纸向下输送,l逐渐变大,由式(1)V≥0.167×1/sinα,内衬纸弯曲度为105 mm时,α=0.24 rad,则V≥0.645 m/s,即机器速度只要大于等于298包/min,内衬纸底边缘所受阻力大于重力,会造成输送受阻,表现为内衬纸堵塞。

此外,在机器启动过程中,由于存在加速度α,式(1)变为说明机器速度还未达到设定速度时就会堵塞,这也是机器在启动时更容易产生堵塞的原因。

1.2.1.2 内衬纸在吸风组件上输送过程

内衬纸被切断进入吸风组件后,由吸风带通过负压吸力带动向下输送。为更好地分析内衬纸段的受力情况,依据其位置与状态分为3个部分:还未进入吸风组件的上部分、处于吸风室倒角过渡部位的中间部分与被吸风负压吸附住两侧边缘的下部分。根据3个部分的受力情况,分别建立受力数学模型。

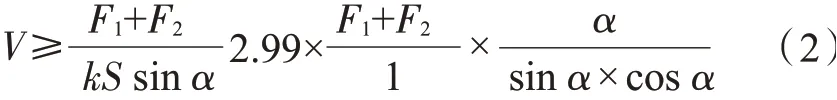

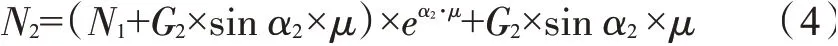

(1)内衬纸被切断后,上部分处于不受控制的自由状态。在机器减速或停机时,上部分下垂并包裹吸风室顶部的圆弧表面,向下输送时与圆弧表面产生摩擦阻力。根据软体包裹柱体摩擦力计算方法[10],产生的摩擦力为:

式中:N1为内衬纸包裹顶部圆弧面产生的摩擦力;G1为上部分内衬纸重力;α1为上部分内衬纸包裹角度;μ为内衬纸与圆弧面间摩擦系数,取

0.308[11]。

机器正常运行过程中,内衬纸没有下垂包裹圆弧表面时,α1=0,G1为上部分内衬纸重力,此时N1=G1,公式同样适用。

(2)中间部分内衬纸受到两种摩擦力作用:一是内衬纸与倒角面间摩擦力;二是倒角的转角摩擦力。则此部分摩擦阻力为:

式中:N2为中间部分的摩擦力;G2为中间部分内衬纸的重力;α2为倒角转角角度,转角以存在过渡的圆弧计算。

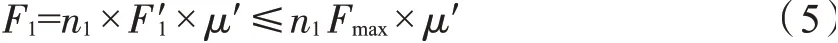

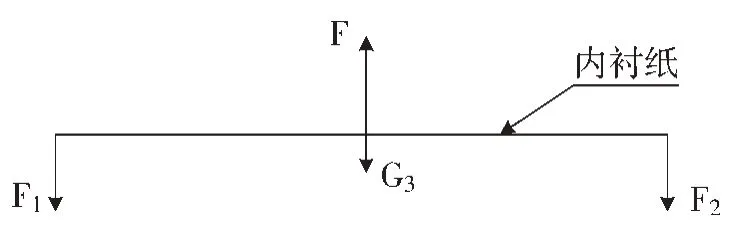

(3)下部分的内衬纸受重力G3、左右两边吸风带吸力产生的摩擦拉力F1与F2。其中:

式中:F1为左吸风带吸力摩擦力;n1为单边接通的吸风孔数,F′1为单孔吸附力;μ′为内衬纸与吸风带间摩擦系数。

式中:F2为左吸风带吸力摩擦力;n2为单边接通的吸风孔数,F′2为单孔吸附力;μ′为内衬纸与吸风带间摩擦系数。

内衬纸段整体能够被顺利输送,需要F1与F2产生有效拉动,因此取下部分进行受力分析。下部分在吸风带上输送过程受力见图4。F为所有阻碍内衬纸向下运动力的合力。

图4内衬纸受力示意图Fig.4 Schematic diagram of force acting on innerliner

在实际生产中受吸风堵塞及气压不稳定影响,存在F′1≠F′2;受吸风带孔交替作用影响,存在:n1≠n2。由式(5)、(6),则F1≠F2≪n×Fmax×μ′。

因此,根据受力情况,内衬纸段在吸风组件表面输送时可能存在以下3种状态:

(1)两边吸风带吸力产生的摩擦力F1与F2足够大时,即(F1,F2)min≥0.5(F-G3),内衬纸能够被正常输送。

(2)当F1与F2大小存在显著差异,且(F1,F2)min≤0.5(F-G3)≤(F1,F2)max时,内衬纸输送向F1与F2中较小的一方歪斜。

(3)当F1与F2均小于F与G3的合力一半,即(F1,F2)max≤0.5(F-G3)时,内衬纸输送不畅,会产生堵塞。

根据(2)、(3)状态的条件,要使此过程中内衬纸段能够被有效输送,即转化为状态(1),可通过减小输送阻力合力F或增大两边吸风带吸力产生的摩擦力F1与F2。

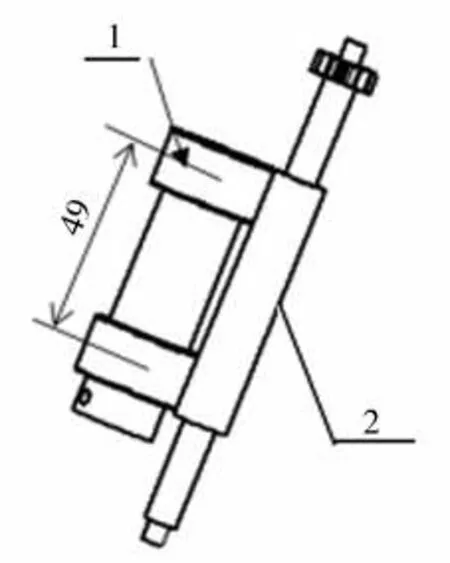

对于F,在不考虑运行速度变化以及忽略一些较小的影响因素,可由式(3)、式(4)得:

式(7)表明,F受μ的自然指数倍影响,减小μ值可有效减小F。生产过程中在内衬纸表面涂抹橄榄油或石蜡是有效减小μ值进而增加内衬纸输送稳定性的重要途径,但石蜡的使用增加了运行成本以及产品污染的风险。

对于F1与F2,由式(5)、式(6)可知,通过增加n1与n2或增加F′1与F′2,可有效增大F1与F2。目前为止通过此种途径改善内衬纸段输送状态的情况尚未见文献报道。

1.2.1.3 内衬纸被吸风组件输出过程

吸风室下部的加速辊对到吸风室最后一个孔的距离为120 mm,到倒数第2个孔的距离为136.5 mm,内衬纸段长度为130 mm。

上述距离显示,当内衬纸段向下输送离开倒数第2个孔时,下边缘距离加速辊对还有6.5 mm,只依靠两边各一个吸风孔吸附输送。

内衬纸只受重力G=0.007 3 N、吸附摩擦力F1与F2作用,此时,F1与F2方向向上。

由于F1max=F2max=P×S×μ=0.032 6 N>G/2,一般情况下衬纸不会歪斜。

但在实际生产过程中,随着吸风带在吸风板表面的滑行,吸力交替产生,F1、F2大小波动甚至可能瞬时为0,或受吸风堵塞及气压不稳定影响,使得F1或F2<G/2,进而使内衬纸段发生歪斜。

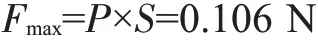

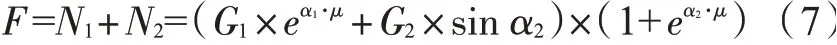

1.2.2 改进前的加速辊对组件

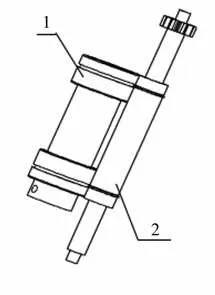

加速辊对机构是由加速钢辊与加速聚氨酯辊组成的开关式机构:一端为铰链连接,另一端通过卡扣锁住,卡扣可通过偏心机构调节两辊间隙。图5为加速辊对结构简易图。

图5加速辊对Fig.5 Accelerating roller pair

在内衬纸宽度方向上,内衬纸宽度b为114 mm,聚氨酯辊长度l为49 mm(中间值),可有效控制内衬纸宽度的比值为43%。

在内衬纸长度方向上,内衬纸长度L为130 mm,聚氨酯辊直径D为26.5 mm,每输送一张完整的内衬纸,聚氨酯辊需转动1.56圈。

由于加速对辊对内衬纸宽度方向上控制比为43%,长度方向上输送比为1.56,表明加速辊对对内衬纸输送不稳定具有放大作用,因此加速辊对的状态严重影响内衬纸输送效果。具体情况分析如下:

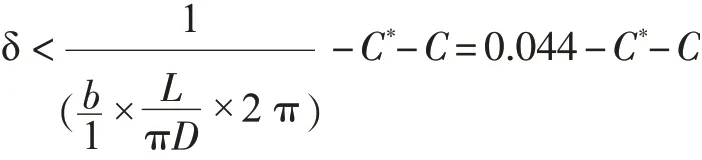

(1)当要求内衬纸输送后歪斜不得超过1 mm时,加速辊对误差允许值为:

式中:δ为加速辊对误差允许值,mm;C*代表轴承游隙,标准值为0.002~0.013 mm;G代表其他间隙之和,如铰链与聚氨酯辊与轴间隙,达到0.01~0.015 mm。

结果要求δ<0.02 mm,这是一个加速辊对的钢辊与聚氨酯辊之间非常高的间隙调整要求。

(2)当内衬纸刚进入加速辊对时,其上部仍未脱离吸风带的吸力控制。辊对间压力太大,则δ误差加大;太小则不能克服吸风带吸力而进行有效输送;且两边需要保持力的平衡以免输送歪斜。

(3)在使用过程中,受精度的变化、零件的磨损、材料不稳定等因素影响,需要频繁校准加速辊对平衡位置。

(4)在实际工作中,需要人工凭感觉进行反复调整。

因此,加速辊对间压力、间隙及平行度难以得到有效保障,是造成内衬纸在加速辊对中输送时产生歪斜的根本原因。

2 改进设计

2.1 吸风组件改进设计

改进后的吸风室如图6所示。取消了吸风板,吸风室为平板两侧分别加工成两条宽2 mm、长86 mm的槽。与原孔式板相比,吸风位置在上端上移5 mm,下端下移了8 mm。

图6改进后的吸风室Fig.6 Modified suction chamber

改进后的输送带如图7所示。吸风小孔直径不变,孔距离增大为4.4 mm,孔间距减小为4 mm。

图7改进后的吸风带Fig.7 Modified suction belt

这一改进对应解决了吸风组件输送铝箔过程中存在问题。与改进前相比:

(1)吸风带的小孔一旦进入吸风槽位置便形成稳定的吸力,内衬纸下边缘不再出现弯曲进而造成堵塞。

(2)根据改进后的结构测算,每根吸风带至少保持有21个小孔接通负压,将式(5)、(6)中的n1与n2增加了至少5.2倍。使得图4受力始终平衡,即,内衬纸段不会再因克服不了摩擦阻力而产生输送歪斜或堵塞,也不需在内衬纸表面涂抹橄榄油或石蜡。

(3)内衬纸段到达加速辊前,每边至少被8个吸风带小孔的负压吸住,不再因吸力交替变化产生歪斜。

2.2 加速辊对改进设计

改进后的加速辊对见图8。在原有的机构中,将加速辊对设计成凹凸型配合,聚氨酯辊被加工成凹槽,钢辊表面相应加工成凸筋。

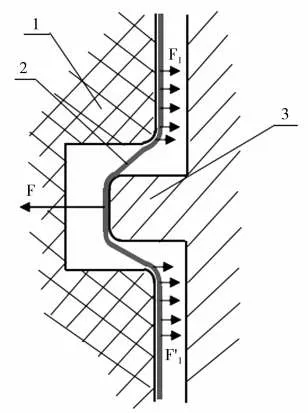

图8改进后的加速辊对示意图Fig.8 Schematic diagram of modified accelerating roller pair

内衬纸在改进后的加速辊对中输送状态见图9。此时,平整的内衬纸被钢辊的凸筋压入聚氨酯辊的凹槽中,受到压力F作用。由此,聚氨酯辊凹槽两侧的柱面产生作用力Fi与F′i,且

由Fi与F′i产生的摩擦力可作为拉动内衬纸向下输送的拉力,大小只决定于F,也即内衬纸被压状态。因此内衬纸输送效果也就不再受辊对松紧与平行度影响。

综合工艺要求、内衬纸性能与试验结果,聚氨酯凹槽工艺尺寸为0.75 mm×2 mm,钢辊凸筋工艺尺寸为0.5 mm×1.5 mm。

图9内衬纸状态示意图Fig.9 Schematic diagram of innerliner state

3 应用效果

3.1 材料与方法

设备:江苏中烟工业有限责任公司淮阴卷烟厂4#YB45A硬盒包装机。

材料:“南京(炫赫门)”牌超细卷烟(直径5.4 mm、长度97 mm)。内衬纸为真空镀铝内衬纸。

方法:4#YB45A包装机运行时间22.3 h/d,试验周期为60 d,对改进前后设备运行指标及内衬纸部位维护情况进行统计,并按照YC/T 273—2016要求对内衬纸质量进行检验[12]。

按以下公式计算设备运行效率:运行效率=单位时间内实际运行速度下的实际产量/单位时间内实际运行速度下的理论产量。

3.2 数据分析

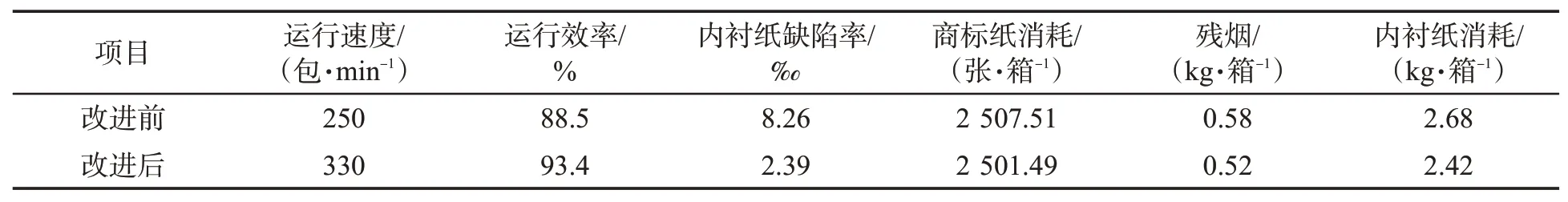

表1结果表明,改进后设备运行速度提升了80包/min,增幅高达32%。在此基础上,设备运行效率增加4.9百分点;内衬纸质量缺陷率减少5.87百分点;商标纸、残烟、内衬纸等消耗分别减少了0.26 kg/箱、0.06 kg/箱、5.02张/箱,产、质、耗等方面的设备性能得到全面提升。

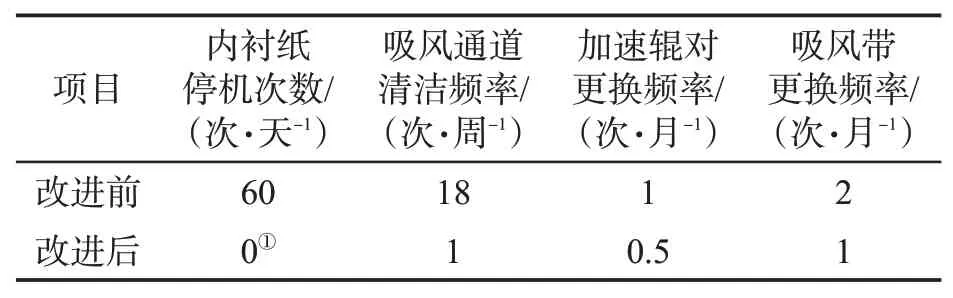

表2结果表明,改进后内衬纸部位故障率极低。降低了设备维护成本,吸风通道由每班都要清洁减少到只要轮保清洁即可,加速辊对与吸风带使用寿命提高了50%。内衬纸输送部位的维护已不再作为设备的主要维护项目。

表1改进前后设备运行指标统计Tab.1 Statistics of running indexes before and after improvement

表2改进前后内衬纸部位维护情况统计Tab.2 Statistics of maintenance situation of innerliner system before and after improvement

4 结论

针对YB45A硬盒包装机内衬纸切断后输送不稳定,易造成堵塞、漂移、歪斜等问题,通过建立内衬纸输送过程中在各装置中的受力模型,分析影响内衬纸输送的关键因素,并作出相应的改进:改进设计了双槽式吸风板且对应地改进了吸风带;将加速辊对改进为凹凸型。

生产线实际应用效果表明:改进后内衬纸输送系统的运行速度可由250包/min提高到330包/min,同时设备运行效率提升5.5百分点,内衬纸部位故障停机次数降为0次,内衬纸消耗、残烟、商标纸消耗降幅分别为9.7%、10.3%、67%,吸风通道清洁频率减少98.6%,加速辊对与吸风带使用寿命提高50%,内衬纸质量缺陷减少71%。有效提升了设备的运行效率和稳定性,降低了原辅材料消耗,减少了设备维护需求,延长了备件使用寿命。