复杂环境下人行天桥钢结构安装施工技术研究

2020-12-22

与混凝土结构相比,钢结构具有自重小、刚度大、承载能力强、整体稳定性好、计算精度高、可以工厂化批量预制、施工速度快、材料可回收利用等优点,在桥梁工程中应用广泛。在人行天桥工程中,常采用连续钢箱梁或者钢桁架结构进行快速施工,以满足城市主干道的立体交通疏解功能[1]-[3]。但由于城市的快速发展,人行天桥的位置往往处于周边环境复杂、人流和车流量大的环境中,需要采取合理的交通施工组织设计和构件吊装方案,同时地下管线复杂、场地空间狭小,必将影响桥梁基础的设置、桥跨以及设备的吊装[4]-[5]。本文以某曲线形连续钢桁架及连续钢连续梁人行天桥为例,在分析场地周边环境的基础上,对比和选择合理的制作和吊装方案,并研究钢连续梁和钢桁架分段制作的具体施工工艺,以期丰富工程实践经验,为类似工程提供参考与借鉴。

1.工程概况

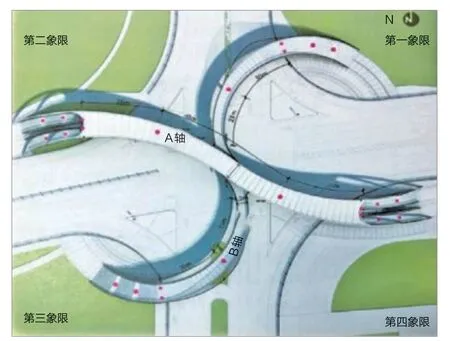

某人行天桥(图1)地处城市主干道交叉口,跨路口设置,平面上呈“8”字曲线形,分主次两通道。主次通道由两个相切圆弧连接组成,主通道(A通道)沿主干道东西向布置,连接路口第二象限和第四象限。通道长度为62m,通道线形圆弧半径为80m,路面宽度从7.2m逐渐增加至10.0m。通道最窄处位于线路中点,最宽处位于地面踏步处,采用下承式钢桁架结构。次通道(B通道)沿主干道南北向布置,连接路口第一象限和第三象限。通道长度为78m,通道线形圆弧半径为35m,路面宽度从4.0m逐渐增加至7.5m。通道最窄处位于线路中点,最宽处位于地面踏步处,采用连续钢箱梁结构。A通道和B通道在中点处相交。

2.施工环境分析

图1 某跨交叉路口曲线人行天桥效果图

天桥地处区域交通干道节点,地表人流量和车流量巨大,施工不可避免地对交通造成影响,形成交通和人流疏散压力。桥墩位于中间隔离带和周边绿化带,绿化树木高大,在不进行树木移植和恢复的情况下,施工时需要选取合理的吊装和运输方案,以达到保护树木的目的。道路交叉口两侧地下管网复杂,在第二三象限沿人行道南北向跨路口分布有1根直径φ600的天然气管道,埋深约1.5m,在第一二象限沿人行道东西向跨路口分布有1根220kv高压线,埋深约2m。人行天桥自身结构复杂,对构件的加工精度要求较高,施工时构件焊接和搭设困难,同时由于构件尺寸超限,对运输造成影响,对场地要求也较高。

3.制作和吊装方案的对比与选择

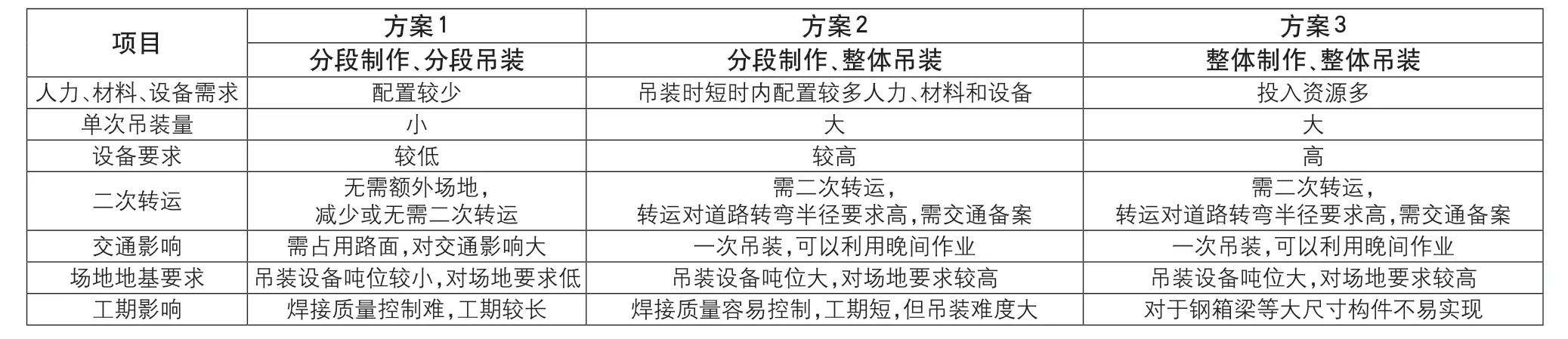

针对桥梁基本条件和施工条件,制定两种施工方案进行比选,如表1所示。

由于施工环境复杂且人行天桥异形,对制作难度和一次性吊装难度大,结合以往人行天桥加工制作和现场施工经验[6]-[8],为减少吊装难度、保证施工质量,经综合比较,人行天桥钢结构采用分段制作、分段吊装的施工方案。

4.构件的制作

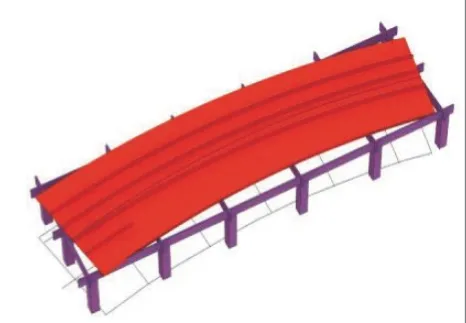

4.1 钢箱梁的分段制作

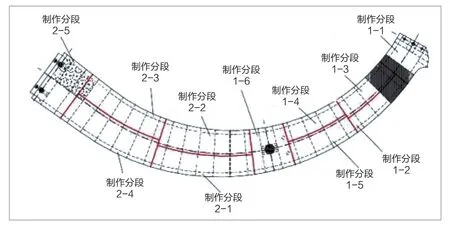

由于钢箱梁是由顶板、腹板、横隔板和底板等构件组成,在施工时可以对钢箱梁进行单元划分、分段制作,完成后在胎架上进行分段拼装。首先将B通道划分为4个吊装分段,由于通道为对称相切圆弧,取一半进行分析,具体如图2所示。每个吊装分段又划分为几个小制作分段,如制作分段1-1 ~制作分段1-6、制作分段2-1 ~制作分段2-4,制作分段完成后在胎架上拼装成钢箱梁,按顺序拼接成吊装分段,现场按吊装分段依次吊装和安装。

表1 制作和吊装方案的对比

图2 钢箱梁分段制作、分段吊装划分

图3 钢箱梁胎架制作

图4 钢箱梁顶板的拼装

图5 钢箱横隔板的安装

图6 钢箱梁腹板的安装

图7 钢箱底板的安装

图8 钢箱梁悬挑部位的安装

具体的制作分段加工流程为:

一是备料及钢箱梁板单元的制作:由于B通道为曲线线形,圆弧半径为35m,制作精度和成形质量控制要求高,在备料和制作钢箱梁的腹板和加劲肋时,应考虑冷弯处理,同时也应综合分析桥梁平、竖曲线和纵横坡度对构件尺寸的影响,并预留一定的预拱度,以避免材料的温度和塑性变形。分段制作与整体制作的区别主要为现场拼装时应考虑焊接收缩量和对接余量的影响。因此,在通道宽度方向的制作分段,预留5mm的焊接收缩余量,而在长度方向则预留5mm ~10mm的焊接收缩余量,在拼装时对焊接余量进行精确切割。

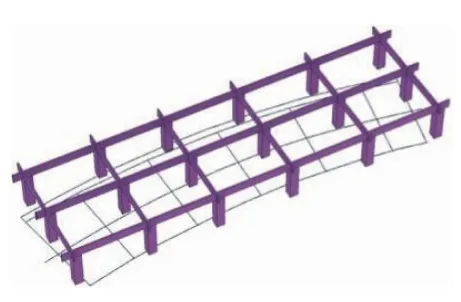

二是钢箱梁胎架的搭设:根据划分的吊装分段,按照整段进行胎架的搭设。搭设时,应在坚固平整的场地上进行,胎架预先考虑桥型平面曲率、纵横向坡度和桥跨中预拱度,如图3所示。将预先备料、制作和验收合格的顶底板单元、腹板单元和加劲肋等,可以运输至胎架上进行后续工序。

三是钢箱梁顶板单元的焊接拼装:在胎架上放出桥梁中线,精度满足±1mm,并将顶板单元放置在胎架上,U性肋朝上并用门架装置精确校正其位置,完成后定位点焊,具体为在顶板端部20cm处先初步定位,随后一次间隔70cm定位焊,依次类推完成其余顶板的焊接,如图4所示。

四是横隔板和腹板的焊接拼装:将横隔板和腹板固定在预定的位置,采用CO2保护焊或者人工焊接进行施焊,焊接横隔板时从单元两侧向中间对称施焊,如图5、图6所示。

五是钢箱梁底板单元的焊接拼装:先安装底板U肋和加劲板,再铺底板。焊接时,U肋和加劲板在拼接接口位置预留一段长度不焊,以便于拼接时调整,如图7所示。

六是制作单元悬挑部位的安装:底板铺装完毕后,即可进行边缘加劲板、封板的组装,如图8所示。

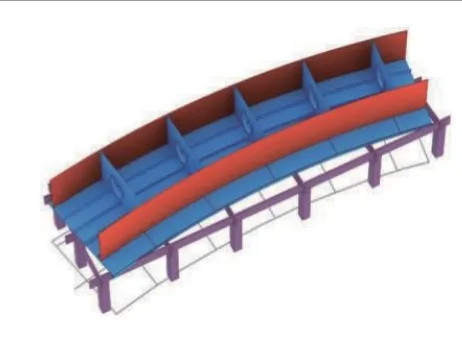

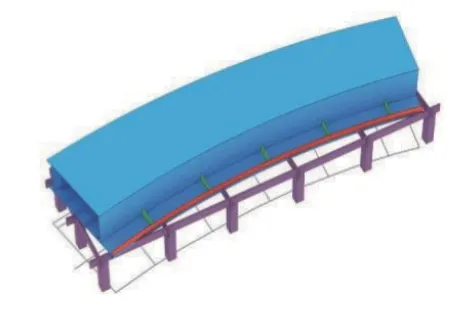

4.2 钢桁架梁的分段制作

A通道钢桁架的制作精度较高,构件的线性弯曲复杂,定位较为困难,因此在制作前,利用Tekla三维模拟软件制作了钢桁的模型,以提高构件的安装精度和调节节点的定位,同时用其进行模拟拼装过程,选择横梁和纵梁的节点作为控制点,现场完成拼装后用高精度三维激光经纬仪核验控制点坐标,如图9所示。

图9 A通道钢桁架三维模型图

图10 A通道钢桁架分段网片图

图11 拼装场地布置示意图

图12 吊装分段示意图

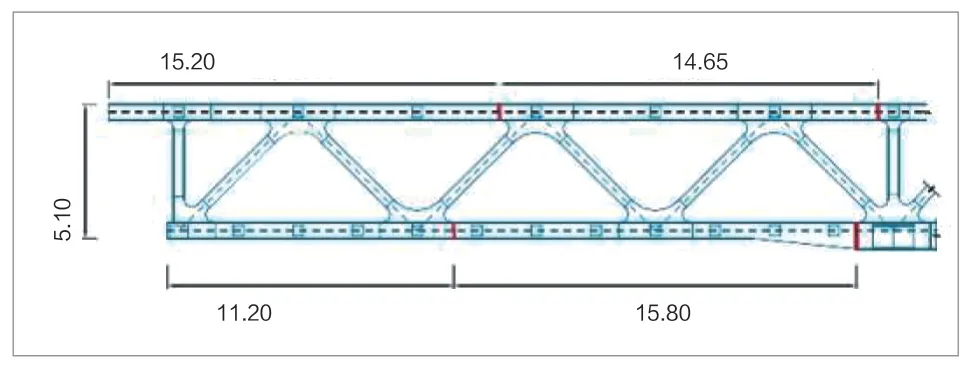

从图9中可以看出,钢桁架整体呈弯曲弧形,整体制作时尺寸过大,可以沿其通道横向分为A、B、C钢桁架网片,按1-1 ~5-5划分为4段进行分段制作,如图10所示,分段长度小于16.0m,每片钢桁架网片高度约5.1m,分段钢桁架网片的上弦杆、下弦杆和腹杆采取现场或者工厂车间拼装,而横梁采用散装,现场搭设胎架总体拼装后吊装安装。

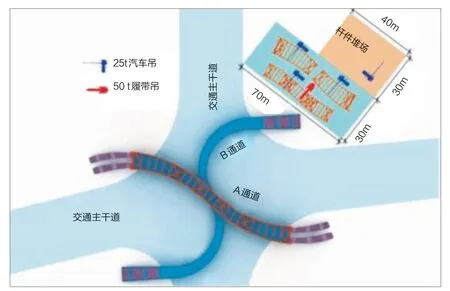

5.现场吊装和拼接

如图11所示,为了保障主干道交通的正常运行,在交叉路口第一象限布置了现场拼装场地,杆件堆场面积为40m×30m,拼装场地面积为70m×30m,场地平整后压实,铺设20cm碎石层,并浇筑C20混凝土硬化场地,厚度为20cm,以满足分段钢箱梁和钢桁架的拼装和吊装设备的运行,同时,现场配置了1台40t履带吊,满足连续钢箱梁节段和重型构件的吊装,另外还配置了3台25t汽车吊用于拼装场地的构件运输和1台25t汽车吊用于杆件堆场的构件运输。

由于公路交通限制,仅可在封路的有限时间内完成主跨钢桁架的吊装。为了减少对公路交通的影响,主跨钢桁架采用分段抬吊吊装,边跨钢桁架及钢箱梁均单跨吊装,中间不设支点,如图12所示。采用2台350t履带吊抬吊主跨钢桁架后,单台350t履带吊进行其余分段的吊装。由于梁段安装过程中公路仍在通行,安装过程中采取设置警戒线、硬质围挡、设立交通减速、警示标志等多种措施保障安全。

6.结论

由于复杂环境下的人行天桥钢结构的安装对交通流的影响较大,人行天桥钢结构线性复杂,施工控制质量要求高、安装精度严格,需要制定和选择合理的焊接和吊装方案,以达到快速施工的目的。

钢箱梁和钢桁架的分段安装和整体吊装是施工的关键工序,结合两种钢结构的不同结构形式,分别采用胎架分段焊接和建立三维模型控制钢桁架网片的施工工艺,将施工的难度降低至最小。

现场布置杆件拼装场地,配置了2台350t履带吊抬吊主跨钢桁架和钢箱梁吊装分段,经过各个环节的不断努力,人行天桥顺利完工,在空间扭曲钢结构大的制作和安装方面,积累了一定的施工经验,可为类似工程的施工和相关研究提供参考和基础资料。