湿式球磨实现氢化锆超细微米化的研究

2020-12-22瞿军谭永昊杨政硕徐志高

瞿军,谭永昊,杨政硕,徐志高

(中南民族大学 资源与环境学院,催化材料科学湖北省重点实验室&催化转化与能源材料化学教育部重点实验室,武汉430074)

锆是一种稀有金属,有着良好的抗腐蚀性能,极高的熔点,超高的硬度、强度、吸气等特性,被广泛用在航空航天、军工、核反应、原子能等领域[1-2].锆在加热时能大量地吸收氧、氢、氨等气体,是理想的吸气剂,如电子管中用锆粉作除气剂[3].锆粉着火点低,燃烧速度快可用作炸药起爆或照明弹[4].锆粉还可以作为添加剂提高材料的特殊性能,因而在能源、核工业、石油、化工、制药、医疗器械及轻工等民用领域得到了广泛应用[5-6].

金属锆粉主要采用微细氢化锆高温脱氢获得[7],因此超微细氢化锆制备是获得超微细锆粉的关键.氢化锆性脆,高温易脱氢,主要采用低温球磨方式破碎超细化[8].目前采用湿磨制备超细氢化锆粉体的研究较少,各项工艺参数对氢化锆粒径的影响也未见报道.本研究采用氢化锆颗粒(1~3 mm)为原料,通过湿式球磨法制备d50≈1 μm氢化锆微米级颗粒.详细研究了球磨时长、球磨介质种类、转速对所制备的氢化锆微米颗粒粒径的影响.研究数据和结果为湿磨制备氢化锆微米粉体提供了有效的理论依据和技术参考.

1 实验部分

1.1 材料和仪器

氢化锆碎片(1~3 mm,有研科技集团有限公司);无水乙醇、甲醇、乙二醇、异丙醇(中国国药集团化学试剂有限公司,分析纯).行星式球磨机(PM-100,德国耐驰)作为氢化锆微米级颗粒的制备装置,球磨罐为体积50 cm3二氧化锆罐,磨球为10、5、1 mm直径的二氧化锆球(质量比2∶3∶5,总质量100 g);激光粒度仪(Mastersizer 2000,英国马尔文仪器);X-射线衍射仪(XRD,Rigaku MAX-RB RU-2008,日本理学);扫描电子显微镜(SEM,JSM-IT 300,日本电子株式会社);红外光谱分析仪(FT-IR,Nicolet 6700,美国赛默飞).

1.2 表征方法

采用激光粒度仪定量表征样品的粒径,以乙醇作为测试分散介质,采用所测得的粒度累积分布(0~100%)中50%所对应的直径(d50)作为定量指标对比不同样品之间的粒度差异.以X-射线衍射仪表征样品的晶相,用扫描电子显微镜观测样品的微观结构,用红外光谱分析仪检测样品的红外特征.

2 结果与讨论

2.1 球磨时长对氢化锆微米颗粒粒径的影响

固定转速为500 r·min-1,氢化锆和球磨介质(乙醇)质量比1∶10,球料比1∶100,改变球磨时长分别为0.5、1.5、3、4、8、10、12、14 h .球磨时长小于4 h,有较多较粗的氢化锆颗粒残余,未达到微米级别.采用100 目筛(0.355 mm)对其进行筛分,将粗颗粒洗涤烘干后称量,得到球磨时长分别为0.5、1.5、3 h的样品中+100目的氢化锆颗粒质量分别为0.5631、 0.3479、0.2327 g.球磨时长达到4 h时,所得样品均能完全通过100目筛,因此对球磨4 h 及以后的产品采用激光粒度仪进行粒度表征,结果如图1所示.

图1 氢化锆d50随球磨时间分布变化曲线图Fig.1 Zirconium hydride d50 changes with the grinding time

球磨时长分别为4、6、8、10、12、14 h时,氢化锆d50不断降低.在球磨时间达到14 h后,样品全部变白,说明氢化锆在长时间球磨过程中发生了转变.随球磨时间的增加,氢化锆颗粒粒径总体减小.氢化锆本为黑色固体颗粒,随着球磨时间的不断增加,样品颜色逐渐变浅,球磨时间增加到14 h时,样品全部氧化为白色,氢化锆在不断球磨过程中发生物相转变.锆粉达到微米级别即可得到广泛应用[9-10],本研究选定球磨时间为4 h.

2.2 球磨介质对氢化锆微米颗粒粒径的影响

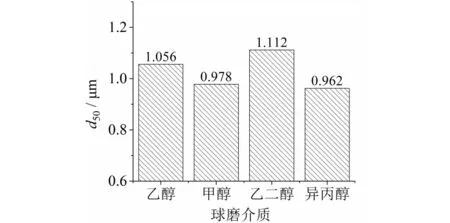

固定球磨时长为4 h,球磨机转速为500 r·min-1,氢化锆碎屑与球磨介质质量比例为1∶10,氢化锆颗粒与配球质量之比为1∶100(采用10、5、1 mm的二氧化锆小球质量比2∶3∶5),分别选用甲醇、乙醇、异丙醇、乙二醇和水作为球磨介质.采用水作为介质,样品已完全转变为白色,成为白色二氧化锆粉末.水的极性强于乙醇,因此乙醇中氧气溶解量要高于水.相同条件下,水中的氢化锆氧化迅速,说明水中溶解氧并非是造成氢化锆氧化的主要原因.球磨过程中,随着氢化锆粒径不断减小,脱氢活性不断增强,金属锆夺取水分子氧形成二氧化锆和氢气,因此水不适合作为氢化锆的球磨介质[11].不同有机球磨介质下所得的样品粒径d50如图2所示.

图2 不同球磨介质条件下样品粒径d50Fig.2 d50 changes of samples under various abrasive conditions

图2数据显示:甲醇和异丙醇球磨介质效果相对良好,乙醇其次,乙二醇效果相对较差.由这几种醇类的性质可知,甲醇和异丙醇均易挥发,高浓度气体对人体伤害较大.乙二醇粘度大,导致氢化锆球磨破碎效率降低,相同条件下所得氢化锆颗粒粒径较粗.乙醇介质所得样品d50为1.056 μm,略高于甲醇和异丙醇所得样品,且乙醇低毒,几乎对人体无害.综上,乙醇为湿磨制备氢化锆微米粉体相对较优的球磨介质.

2.3 球磨机转速对氢化锆微米颗粒粒径的影响

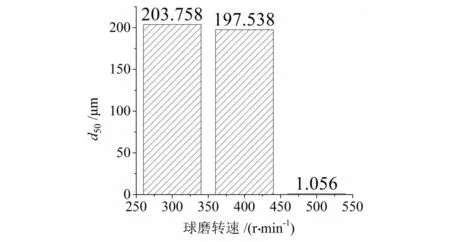

在球磨时长为4 h,乙醇作为球磨介质,氢化锆颗粒与介质质量比为1∶10,氢化锆碎屑与配球质量之比为1∶100(采用10、5、1 mm的二氧化锆小球质量比2∶3∶5)条件下,分别采用100、200、300、400、500 r·min-1的球磨机转速对样品进行球磨.实验发现:球磨机转速小于300 r·min-1时,样品无较明显的变化,仍然为较粗的氢化锆颗粒,说明低转速条件下,无法实现氢化锆的有效破碎.球磨机转速为300、400、500 r·min-1时得到的样品粒径(d50)结果如图3所示.

图3 不同转速条件下氢化锆样品d50变化图Fig.3 d50 changes of samples at different grinding speed

结合上图可知:球磨机转速从300 r·min-1变化到500 r·min-1时,样品平均粒径最小也最符合工业应用的需要,故本研究得出的最佳球磨机转速为500 r·min-1.

本研究确定的优化球磨条件:以乙醇作为球磨介质球磨4 h,球磨机转速为500 r·min-1,氢化锆颗粒与球磨介质质量比1∶10,氢化锆颗粒与配球质量比为1∶100(采用10、5、1 mm的二氧化锆小球质量比2∶3∶5),所得氢化锆颗粒d50为1.056 μm,可以用于生产金属锆粉.

2.4 XRD分析

图4为以氢化锆原料,氢化锆球磨4 h后所得样品以及氢化锆球磨14 h后所得样品的XRD图谱.原料球磨4 h后所得样品中XRD衍射特征与原料氢化锆大体一致,但存在二氧化锆衍射峰出现,说明球磨过程导致氢化锆部分脱氢氧化成二氧化锆[12-13],而原料球磨14 h后所得样品中XRD衍射特征出现明显变化,变为二氧化锆的衍射图谱,且无氢化锆衍射峰出现,说明氢化锆已经完全脱氢氧化,故球磨时间不能过长.

图4 氢化锆原料及成品XRD分析图 Fig.4 XRD patterns of the raw zirconium hydride and the prepared sample

2.5 FT-IR分析

红外分析可以给出所测物质化学键信息,通过对比不同样品的红外特征差异,用以定性地说明物质化学性质的变化[14].为表征氢化锆球磨前后状态的差异,对氢化锆原料和球磨4 h后所得成品进行了FT-IR分析,图5为所得的红外光谱数据.

图5 原料及球磨4 h成品FT-IR图谱Fig.5 FT-IR patterns of the raw material and the preparedproduct with 4 h ball milling

由图5可见:氢化锆无明显红外吸收特征,球磨4 h后所得成品中出现了670 cm-1和484 cm-1红外振动峰,归属于Ti—O键的弯曲振动[15],说明在球磨过程中部分氢化锆脱氢氧化成氧化锆,这一结果与XRD图谱实验结果一致.

2.6 SEM分析

为了研究样品的形貌和分散性,确认样品的颗粒大小,对样品进行了扫描电子显微镜分析,图6为球磨4 h后SEM图,图中氢化锆经过4 h球磨后的样品经过湿法球磨后分散性较好,其颗粒呈不规则的片状,大部分颗粒粒径约为1 μm,与激光粒度仪测试出来的结果基本一致.

a)×10000倍;b) ×2000倍图6 氢化锆SEM分析图Fig.6 SEM images of the prepared zirconium hydride

3 结论

(1)湿法球磨生产氢化锆微米级颗粒能够达到一定的细粒化效果,成功获得了约1 μm的氢化锆颗粒;球磨机转速为500 r·min-1,乙醇作为球磨介质,球磨时间为4 h为相对较优的球磨条件.

(2)氢化锆经过湿法球磨后除了粒径降低之外,部分脱氢吸氧转换为二氧化锆,但基本结构无太大变化,球磨后的样品主相为氢化锆.

(3)与其他生产氢化锆微米级颗粒的手段相比,湿式球磨法具有环保、成本低廉、设备工艺简单的优点.