竹纤维-环氧树脂复合材料的树脂传递模塑成型制备工艺及界面改性1)

2020-12-22薛昊徐灿白天程万里韩广萍程海涛王戈

薛昊 徐灿 白天 程万里 韩广萍 程海涛 王戈

(东北林业大学,哈尔滨,150040) (国际竹藤网络中心)

“以塑代钢”是材料轻量化的主要途径之一,树脂基复合材料优异的比强度和比模量在汽车工程、航空航天等领域轻量化构件的应用中得到飞速发展。竹资源在世界范围内分布广泛,被称为“世界第二大森林”。中国是世界竹类资源最丰富的国家,拥有竹子40多属500多种,竹种资源、竹林面积和蓄积量均居世界前列[1]。我国虽然是最大的竹资源拥有国,但竹材利用率仍然偏低,且其应用领域有限。竹纤维具有轻质高强、性价比高、可生物降解、可再生等一系列优点[2-4]。因此,开发高性能竹纤维树脂基复合材料既有利于促进竹纤维高效率、全组分、多领域的利用[5-6],又可满足大型构件轻量化的需求。

RTM是树脂传递模塑成型工艺的简称,在近20 a得到了飞速发展,日本强化塑料协会将RTM工艺称为两大最有发展前途的工艺。其使用低黏度树脂,加压注射进入闭合模具中,在一定时间内使其完全、均匀地浸润增强材料,并在可控时间内使材料成型[4]。真空辅助树脂传递模塑成型工艺(VARTM)也是RTM工艺的一种,具有效率高、能耗低、工艺灵活、组合性强、成型质量高等诸多优点[8-11]。将竹纤维的利用与RTM成型工艺相结合,可以低成本、高效率利用竹纤维,制备轻量化、高强度的复合材料。RTM工艺中树脂注入是至关重要的环节,其要求树脂在一定温度下具有低黏度、高流动性的特点[11-15]。此外,常规RTM工艺注射压力一般不高于1 MPa,在保证注射时间及树脂与纤维结合良好的同时,也增加了注射工艺难度[16-18]。

复合材料的性能与增强体、基体的比例和两者的界面相容性高度相关。在一定范围内增加复合材料中的增强体含量可以改善复合材料的力学性能[19]。良好的界面相容性可以有效地传递载荷并降低应力集中,从而改善复合材料的整体力学性能。在注塑过程中,树脂和纤维之间良好的润湿性意味着树脂可以完全和平滑地覆盖纤维,这是获得良好界面性能的先决条件之一[20]。树脂或纤维的改性是改善复合材料的界面性能的常用方法。然而,诸如热处理和碱处理的常规改性方法可能在增加界面粘合强度的同时损坏纤维本身[21]。硅烷偶联剂处理在不损伤纤维的前提下可通过一侧的水解性官能基与纤维发生反应,另一侧有机官能基则与树脂形成化学键,进而使纤维与树脂之间的界面形成偶联,提升其界面性能[22]。但过量的硅烷偶联剂会降低纤维的表面能[23],反而影响树脂对纤维的润湿性。因此,适当的硅烷偶联剂用量可在保证树脂对纤维良好浸润性的同时,通过偶联反应进一步提升复合材料的界面性能。

本研究以环氧树脂作为基体,竹纤维为增强材料,采用硅烷偶联剂、润湿剂作为改性剂,并结合VARTM制备竹纤维-环氧树脂复合材料,旨在不损伤增强体竹纤维本身强度的前提下,对基体环氧树脂进行改性处理,以提高竹纤维与环氧树脂间的界面相容性,达到低成本、高效率制备强重比高、力学强度好的竹纤维-环氧树脂复合材料的目的,为在汽车领域、航天领域普及应用竹纤维-环氧树脂复合材料提供基础数据及理论支撑。

1 材料与方法

1.1 原材料及试剂

竹纤维由福建海波斯有限公司生产(海波斯3号),竹纤维平均长度为10.26 cm、平均直径为257.86 μm、表面粗糙度为0.24 μm;纤维水分质量分数为9.76%、胶质量分数为15.96%、苯醇提取物质量分数为3.73%、果胶质量分数为1.46%、半纤维素质量分数为17.13%、纤维素质量分数为58.83%、木质素质量分数为15.62%。图1为竹纤维表面形态图。环氧树脂:E-51,南通星辰合成材料有限公司;固化剂:液态甲基四氢苯JHB-591A,大连金世光电材料有限公司;促进剂:咪唑2101CN,滁州惠盛电子材料有限公司;偶联剂:KH550,耀华化学试剂公司;润湿剂:毕克358N,毕克助剂有限公司。

1.2 改性环氧树脂体系的制备

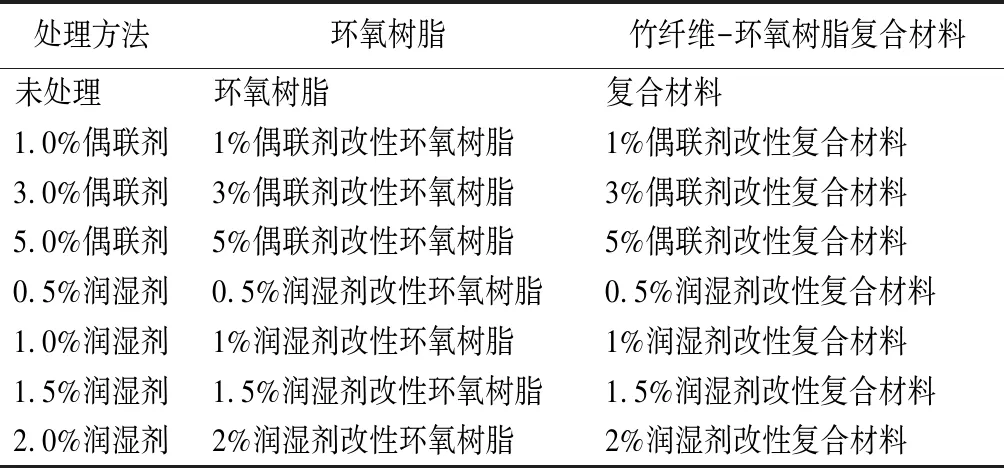

取一定量环氧树脂E51、质量分数1%咪唑2101CN(促进剂)、质量分数45%液态甲基四氢苯JHB-591A(固化剂)均匀混合。其间加入不同质量分数偶联剂/润湿剂对环氧树脂进行改性,其中硅烷偶联剂KH550的质量分数分别为0、1%、3%、5%;润湿剂毕克358N的质量分数分别为0、0.5%、1.0%、1.5%、2.0%。添加先后顺序为环氧树脂E51、促进剂、改性剂(润湿剂/偶联剂)、固化剂。配置完成后静置30 min,随后将改性后的环氧树脂体系加入至料罐,温度40 ℃下加热1 h。改性环氧树脂和复合材料的编号如表1所示。

表1 改性环氧树脂及BF-EP复合材料编号

1.3 BF-EP复合材料的VARTM工艺

将竹纤维放入烘箱中,在温度85 ℃下干燥至绝干质量后取出,并放入密封袋密封备用;分别将180、200、220、240、260、280 g竹纤维(所对应质量分数分别为18.1%、23.5%、27.2%、30.3%、40.0%、41.7%)均匀铺装于冷压机(SY01型,上海板机装备技术有限公司,参数为压力10 MPa,温度为室温)内并压至尺寸为350 mm×350 mm×4 mm,12 h后将预成型体放入VARTM设备(定制,北京鸿鹄雄狮技术开发有限公司,注射压力0~1.0 MPa、真空度-0.1~0 MPa);将VARTM模具及料罐的真空度调至-0.08 MPa,抽真空处理0.5 h,然后以0.5 MPa的注射压力从料罐向模具中注入环氧树脂体系;树脂注射完成后,对模具加热,依次在80 ℃下加热1 h,100 ℃下加热2 h,120 ℃下加热1 h。模具自然冷却后,陈放12 h,制得竹纤维增强环氧树脂复合材料(尺寸为300 mm×300 mm×4 mm)。竹纤维增强环氧树脂复合材料的制备流程如图2所示。

1.4 性能测试和表征

采用万能力学试验机(WDW3050,长春科新实验仪器有限公司),参照ASTM D-638标准测试材料拉伸强度,试件尺寸为165 mm×19 mm×3.6 mm,加载速度为5 mm/min。参照ASTM D-790标准测试材料弯曲性能,试件尺寸为115.2 mm×13 mm×3.6 mm,弯曲测试跨距为100 mm,加载速度为1 mm/min。采用摆锤式冲击试验机(XJC-15W,承德精密试验机有限公司)参照ASTM D-256标准进行冲击韧性试验,试件尺寸为63.5 mm×12.7 mm×3.6 mm。每组平行试验5个试样,取其算数平均值为实验结果。采用接触角测量仪(ANN101588,Biolin Scientific)测试偶联剂、润湿剂对树脂体系表面张力的影响。采用SEM(JSM7500F,荷兰飞利浦公司)观察冲击试件的断口形貌。采用DMA检测仪(Q800 V21.1 Build 51)对材料的动态黏弹性进行分析,试件尺寸为35 mm×12 mm×3.6 mm,恒定频率1 Hz,测试温度范围为-30~200 ℃,升温速率为3 ℃/min。采用傅里叶红外光谱分析仪(Nicolet Magna IR 560,Madison,WI,USA)分析试件的表面特征,波数范围为4 000~500 cm-1,分辨率为4 cm-1,每32次扫描测试试件两次,并使用具有200个基点和5次迭代的“凹形橡皮筋算法”进行基线校正。

2 结果与分析

2.1 竹纤维质量分数对BF-EP复合材料力学性能的影响

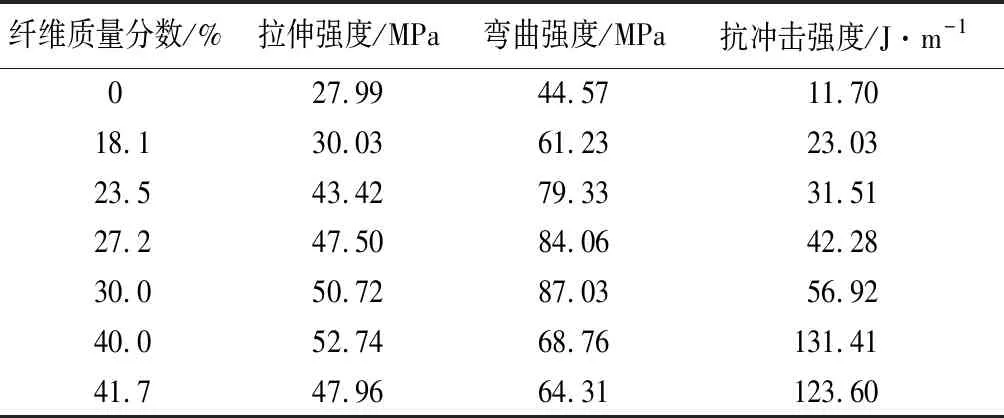

本实验中竹纤维占BF-EP复合材料的竹纤维添加量分别为180、200、220、240、260、280 g,所对应质量分数分别为18.1%、23.5%、27.2%、30.3%、40.0%、41.7%。表2为BF-EP复合材料中纤维质量分数对材料力学性能的影响规律。可知,环氧树脂基体中加入竹纤维可有效提高复合材料的力学性能,且随着纤维在材料中所占比重在一定范围内的增大,复合材料的力学性显著提高。但在本实验的注射压力、真空度、模具厚度等VARTM工艺参数的条件下,竹纤维在基体中达到一定比例后,继续提升纤维质量分数会使树脂注射困难,从而导致纤维间树脂质量分数相对减少,甚至造成纤维间直接接触,浸润效果变差,丧失界面载荷协同作用,反而使复合材料力学性能下降[16-18]。复合材料的拉伸强度、抗冲击强度均随着纤维质量分数的增加呈现先升高后略有降低的规律,在纤维质量分数为40%时复合材料拉伸强度、抗冲击强度达到最佳,分别为52.74 MPa、131.41 J/m,较未填加竹纤维的树脂浇注体分别提升98%,1073%。在纤维质量分数小于30%时,复合材料的弯曲强度随着纤维质量分数的增加而升高,但在纤维质量分数为40%、41.7%时有所下降。综合而言,在本研究范围内纤维质量分数为40%时,BF-EP复合材料的综合力学性能最佳。

表2 纤维质分数对BF-EP复合材料力学性能的影响

2.2 改性处理对BF-EP复合材料力学性能的影响

单纯提升纤维质量分数从而提升BF-EP复合材料力学性能有其上限,且环氧树脂在常规固化温度下凝胶时间较短,导致注入时间有限,在短时间内树脂难以充分浸润竹纤维[24]。本研究在选取40%最佳纤维质量分数的条件下,采用偶联剂、润湿剂改性环氧树脂的方法,改善纤维与树脂间的界面相容性,进而提升材料的力学性能。偶联剂改性环氧树脂体系会发生如图3所示的水解反应和偶联剂自反应[18]。

2.2.1 改性处理对复合材料拉伸性能的影响

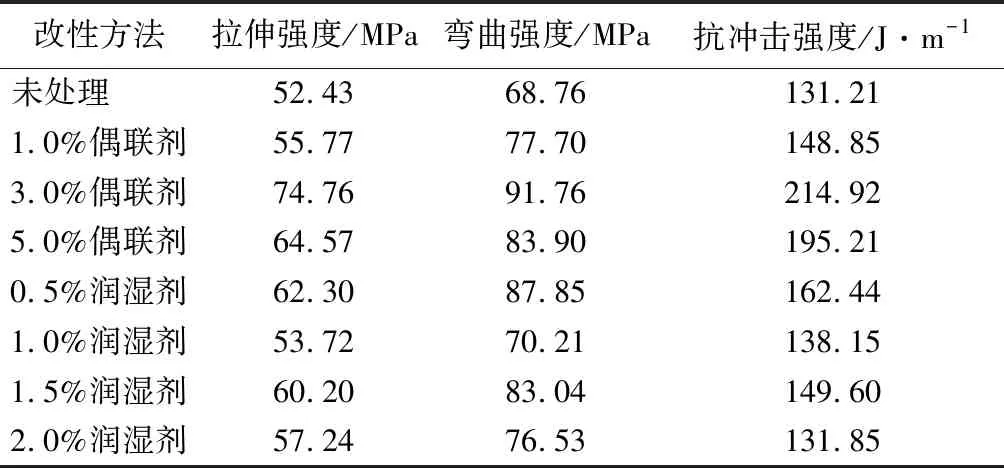

偶联剂、润湿剂改性环氧树脂后BF-EP复合材料的拉伸强度变化规律如表4所示。经过两种方法处理后的BF-EP复合材料拉伸强度均有所提升。经偶联剂改性处理后的BF-EP复合材料拉伸强度,呈现出随偶联剂添加量的增加先逐渐增加,后又略有减小的规律。在偶联剂添加量为3%时,拉伸强度达到最大值74.76 MPa,较未处理时增幅42%。经润湿剂改性处理后BF-EP复合材料的拉伸强度有所提升,也呈现出随润湿剂添加量的增加先升高后略有减小的规律。在润湿剂添加量为1%时达到最大值60.20 MPa,较未处理时提高了14%。

由于偶联剂不仅提高了界面润湿性能还在竹纤维和环氧树脂之间形成高度交联网,使得纤维与树脂牢固结合[23-24],偶联剂处理后复合材料拉伸强度的提升较润湿剂更为明显,说明在研究范围内偶联剂对于BF-EP复合材料拉伸性能的提升效果比润湿剂要好。

2.2.2 改性处理对复合材料弯曲性能的影响

偶联剂、润湿剂改性树脂后BF-EP复合材料弯曲强度变化规律如表4所示。可知,经过两种方法处理后的复合材料的弯曲强度均有所提升。偶联剂改性的BF-EP复合材料弯曲强度,呈现出随偶联剂添加量的增加先增大后略有减小且趋于平缓的趋势。在偶联剂添加量为3%时,BF-EP复合材料的弯曲强度达到最大值91.76 MPa,较未改性时提高了33%。经润湿剂改性的复合材料在润湿剂添加量为1%时,弯曲强度达到最大值83.04 MPa,较未改性时提高了21%。

在偶联剂、润湿剂的最佳添加量下,偶联剂对复合材料弯曲强度的改善效果更好;但两种改性剂改性后BF-EP复合材料的弯曲强度差距较小。由于偶联剂和润湿剂均有明显的提高树脂浸润效果的作用,可提升纤维与树脂间界面相容性,从而提高材料的弯曲性能。而偶联剂的偶联作用,在弯曲强度的表现上并不明显。

2.2.3改性处理对复合材料抗冲击性能的影响

偶联剂、润湿剂改性环氧树脂后BF-EP复合材料的抗冲击强度变化规律如表3所示。可知,偶联剂与润湿剂均对BF-EP复合材料抗冲击强度有提升作用。在偶联剂添加量为3%时,BF-EP复合材料抗冲击强度达到最大值214.92 J/m,较未改性时提升了64%。在润湿剂添加量为1%时,BF-EP复合材料的抗冲击强度达到最大值149.60 J/m,较未改性复合材料提升了34%。

表3 改性处理对BF-EP复合材料静态力学性能的影响

由于润湿剂几乎不参与纤维与树脂间的反应,仅对界面起到润湿作用,而偶联剂含有两种不同的官能团,可分别与竹纤维的羟基和环氧树脂的环氧基形成共价键,使纤维与树脂牢固结合,从而提升BF-EP复合材料抗冲击性能,在研究范围内偶联剂对BF-EP复合材料抗冲击性能的改善效果明显优于润湿剂。

2.3 改性处理对BF-EP复合材料动态热力学性能的影响

图4为不同添加量偶联剂、润湿剂改性处理环氧树脂后BF-EP复合材料的储能模量和损耗模量随温度的变化曲线。如图4a所示,偶联剂改性后复合材料的储能模量提高,而损耗模量在100 ℃后均小于未改性材料。偶联剂添加量为3%时,储能模量最高,添加量在5%时损耗模量最低。BF-EP复合材料经过偶联剂改性之后,竹纤维与树脂的界面相容性得到改善,能量损失降低,储能模量有所提高,损耗模量减小。如图4b所示,润湿剂改性的BF-EP复合材料损耗模量较偶联剂改性的材料和未改性材料显著减少。润湿剂添加量在0.5%~1.5%时,损耗模量数值近似。在润湿剂添加量为0.5%时,损耗模量最低。由于未改性复合材料竹纤维和树脂基体之间界面相容性较差,存在界面断层,使能量在材料内部的传递时有损失。而经润湿剂改性过后,损失有所降低。综上所述,偶联剂和润湿剂均可改善BF-EP复合材料的动态热力学性能。

2.4 BF-EP复合材料的微观形貌

图5为BF-EP复合材料摆锤冲击测试后的断裂微观形貌。其中图5a为未经改性的BF-EP复合材料断面,其纤维间树脂较少,甚至出现纤维直接接触的情况,且纤维有明显拔出现象,部分纤维呈束状结构,纤维与树脂间分层较为明显,直接导致其力学强度降低。图5b为偶联剂添加量为3%的BF-EP复合材料断面,其纤维被树脂包裹较紧密,纤维分布较均匀,纤维呈束状甚至直接接触较少,断裂纹路较清晰,纤维与树脂界面结合明显较好。图5c为润湿剂添加量为1%的BF-EP复合材料断面,其树脂富集现象较少,纤维排布明显较未改性复合材料的断面更均匀规整,外部机械能通过基体树脂向纤维有效传递,抗冲击性能得到增强。此结果与BF-EP复合材料的力学强度变化规律相吻合。

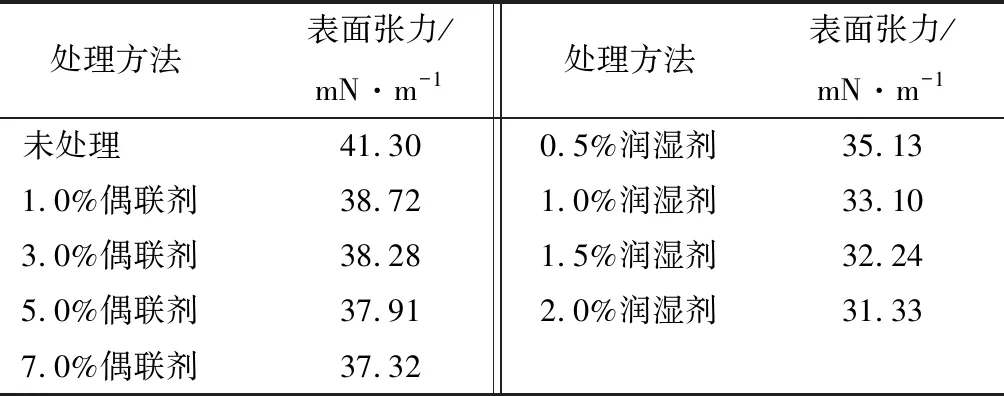

2.5 改性处理对环氧树脂表面张力的影响

配制不同添加量的偶联剂、润湿剂改性环氧树脂体系,并考查不同改性处理对环氧树脂体系表面张力的影响。其中偶联剂的添加量分别0、1%、3%、5%、7%;润湿剂的添加量分别为0、0.5%、1.0%、1.5%、2.0%。偶联剂、润湿剂改性对环氧树脂体系表面张力的影响如表4所示。硅烷偶联剂可降低环氧树脂体系的表面张力,但随着偶联剂添加量的上升,环氧树脂体系表面张力呈先下降再趋于平缓的趋势。在偶联剂的添加量为3%时,树脂表面张力降到最低。随着润湿剂添加量的上升,环氧树脂体系表面张力呈下降趋势。在润湿剂的添加量为2%时,树脂表面张力降到最低。相较于偶联剂,润湿剂可更明显地降低环氧树脂体系的表面张力。在相同树脂体系下,更小的润湿剂添加量可达到更大的降低树脂体系表面张力的效果。总的来说,界面改性可降低树脂体系表面张力,与纤维接触后可提升纤维表面张力,减小纤维与树脂间表面张力差值,有利于树脂在纤维表面的浸润和分布,提升树脂与纤维间界面相容性。经界面改性后,环氧树脂表面张力降低,BF-EP复合材料力学性能提升。

表4 改性处理对环氧树脂表面张力的影响

2.6 BF-EP复合材料的红外分析

图6为经偶联剂改性后BF-EP复合材料的红外谱图(FTIR)。可知1 509、1 604 cm-1处为苯环的伸缩振动吸收峰;2 928 cm-1处为—C2H5基团的伸缩振动吸收峰,均为环氧树脂上基团的特征峰。BF-EP复合材料与竹纤维相比,3 312 cm-1处的羟基峰强度降低;加入硅烷偶联剂改性后,1 040 cm-1处Si—OC2H5峰强度较未改性复合材料显著增强。这是由于纤维与环氧树脂与偶联剂发生了图7b所示的偶联反应,偶联剂上的N—H键先与环氧树脂产生缩合反应,之后偶联剂上的Si—O键再与竹纤维上的羟基发生接枝反应,使环氧树脂与纤维间形成偶联,复合材料界面性能提升。此外,偶联剂还会发生如图3所示的水解反应与自反应。而偶联剂除了会水解之后自反应之外,还与环氧树脂上的羟基发生如图7a所示的副反应,使环氧树脂基团分子量增大,反而影响浸润效果。所以偶联剂添加量超过3%后,材料力学性能略微下降。基于FTIR及SEM的分析推测竹纤维与环氧树脂之间通过偶联反应连接,偶联剂通过水解反应与自反应形成Si—O—Si化学键,最终纤维与环氧树脂间界面形成如图8所示网状交联结构。

3 结论

在一定范围内,提高纤维质量分数可明显提升BF-EP复合材料的力学性能。在纤维质量分数为40%时,复合材料的综合力学性能最优,其拉伸强度、弯曲强度、抗冲击强度分别为52.74 MPa、68.76 MPa、131.41 J/m。经偶联剂、润湿剂改性后,BF-EP复合材料拉伸、弯曲、抗冲击等力学性能得到显著提升,其中偶联剂改性对力学性能的改善有更明显的作用。当竹纤维质量分数为40%,偶联剂质量分数为3%时,复合材料的力学性能达到最优,其拉伸强度、弯曲强度、抗冲击强度分别为74.76 MPa、91.76 MPa、214.92 J/m。

偶联剂改性后复合材料的储能模量提高、损耗模量降低,添加量为3%时,储能模量最高,添加量在5%时损耗模量最低;润湿剂改性后,材料损耗模量较偶联剂更明显降低,添加量为0.5%时,损耗模量最低。两种改性均使材料的动态热力学性能得到提高。

偶联剂、润湿剂改性后环氧树脂的表面张力降低、润湿性提升。润湿剂对树脂表面张力的降低作用较偶联剂更为明显,当润湿剂质量分数为2%时,环氧树脂表面张力达到最低值31.33 mN/m。通过SEM和FTIR的分析表明,偶联剂和润湿剂均可通过提升树脂的润湿性来提升树脂与纤维间的界面相容性。