杜仲胶改性橡胶粉的混炼制备温度与时间参数分析

2020-12-22李志刚邓思奇谭发茂

李志刚 邓思奇 谭发茂 徐 磊

(1东南大学交通学院, 南京 211189)(2中国石油天然气股份有限公司广东销售分公司, 广州 510665)(3中国交通建设股份有限公司总承包经营分公司, 北京 100088)(4江苏道智公路科学研究院有限公司, 南京 210000)

为改善橡胶沥青中橡胶粉与沥青的相容性,使两者建立有效的化学连接,学者们利用TOR对橡胶沥青进行增强改性,取得了理想效果[1-2].TOR是一种具有双键结构的聚合物,它可以将沥青中的硫与橡胶粉表面的硫交联形成网状结构,从而建立起沥青与橡胶粉的化学联系[3-4].尽管TOR对橡胶沥青具有良好的改性作用,但其属于国外专利产品,价格昂贵,难以在国内推广使用.因此,亟需寻找一种能够替代TOR的国产沥青改性剂,以突破制约国内橡胶沥青改性领域发展的瓶颈.

国内特有的可再生资源——杜仲胶(EUG)是一种具有双键结构的高分子材料,与TOR类似,能较好地提升橡胶沥青的高低温性能和体系稳定性[5-8].然而,前期研究仅限于将杜仲胶直接改性橡胶沥青.本文通过相关试验研究高温混炼工艺和杜仲胶对橡胶粉及橡胶沥青性能的影响,得出能够使杜仲胶对橡胶粉发挥最佳改性作用的工艺参数.

1 试验原理

1.1 杜仲胶硫化

杜仲胶具有与TOR相似的双键结构,可以通过硫化的方式建立杜仲胶、橡胶粉和沥青三者之间的交联网络,从而形成类似于TOR橡胶沥青的网络结构[9-11].然而,沥青中的硫较少,不足以使杜仲胶产生硫化,需要加入硫化剂.为此,考虑先将杜仲胶与橡胶粉共混,橡胶粉中的硫相当于外加的硫化剂,使杜仲胶与橡胶粉之间发生硫化反应,形成紧密的化学联系.

1.2 高温混炼

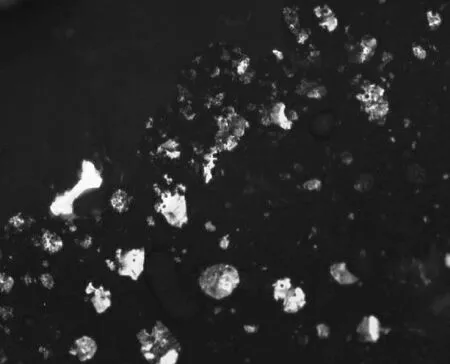

高温混炼工艺是通过机械作用将不同高分子物进行均匀混合,同时在强剪切力和高温作用下,高分子物之间会发生部分化学反应,形成一种结合不同材料优势性能的新材料.利用杜仲胶特有的橡-塑二重性,通过高温混炼的方式将杜仲胶和橡胶粉结合起来,使两者的优势互补[12-13].在强烈的机械剪切作用及热效应作用下,不仅能够加速杜仲胶与橡胶粉之间的硫化反应,也会对橡胶粉产生脱硫与降解作用,促进橡胶粉在沥青中的分散以及与沥青的相容.与杜仲胶高温混炼改性前、后的橡胶粉照片见图1.

2 试验

2.1 试验材料

沥青选用70#A级道路石油沥青,针入度为67(0.1 mm,25 ℃,100 g,5 s),软化点为48.0 ℃,延

(a) 原样胶粉

(b) 与杜仲胶高温混炼改性后的橡胶粉

度大于100 cm(5 cm/min,15 ℃).杜仲胶的相对密度为0.96~0.99,邵氏硬度为98,熔点为65 ℃,软化点为55 ℃,体积膨胀系数为8×10-4.橡胶粉选用30目废轮胎胶粉,相对密度为1.18.

2.2 试验方案

依据物理共混法的原理,采用XSS-300型转矩流变仪进行杜仲胶对橡胶粉的改性试验.原材料为杜仲胶和橡胶粉,转矩流变仪设备控制包括温度、时间、转速3个工艺参数,且默认转速为50 r/min.由于混炼本身对橡胶粉也有降解作用,本文试验分别从有/无杜仲胶参与的情况来研究混炼温度和时间对橡胶粉性能的影响.

文献[14]指出,在橡胶粉中掺加质量分数为10%的杜仲胶能够对橡胶沥青起到较好的改性增强作用.因此,初步设定杜仲胶质量为橡胶粉质量的10%.转矩流变仪的最大容量为60 mL,通过实际测试,橡胶粉和杜仲胶的质量分别为40和4 g.设置温度梯度为170、150、130 ℃,时间设置为30和15 min.然而,在前期试验中,170 ℃下30和15 min试验所得的旋转黏度都非常小,故本次170 ℃的试验时改为5和2 min.制备杜仲胶改性橡胶沥青时依照橡胶沥青的工艺条件,杜仲胶改性橡胶粉质量选取为沥青质量的25%.试验结果见表1.

3 宏观性能试验结果与分析

3.1 混炼温度和时间对普通橡胶粉性能的影响

3.1.1 高温黏度性能

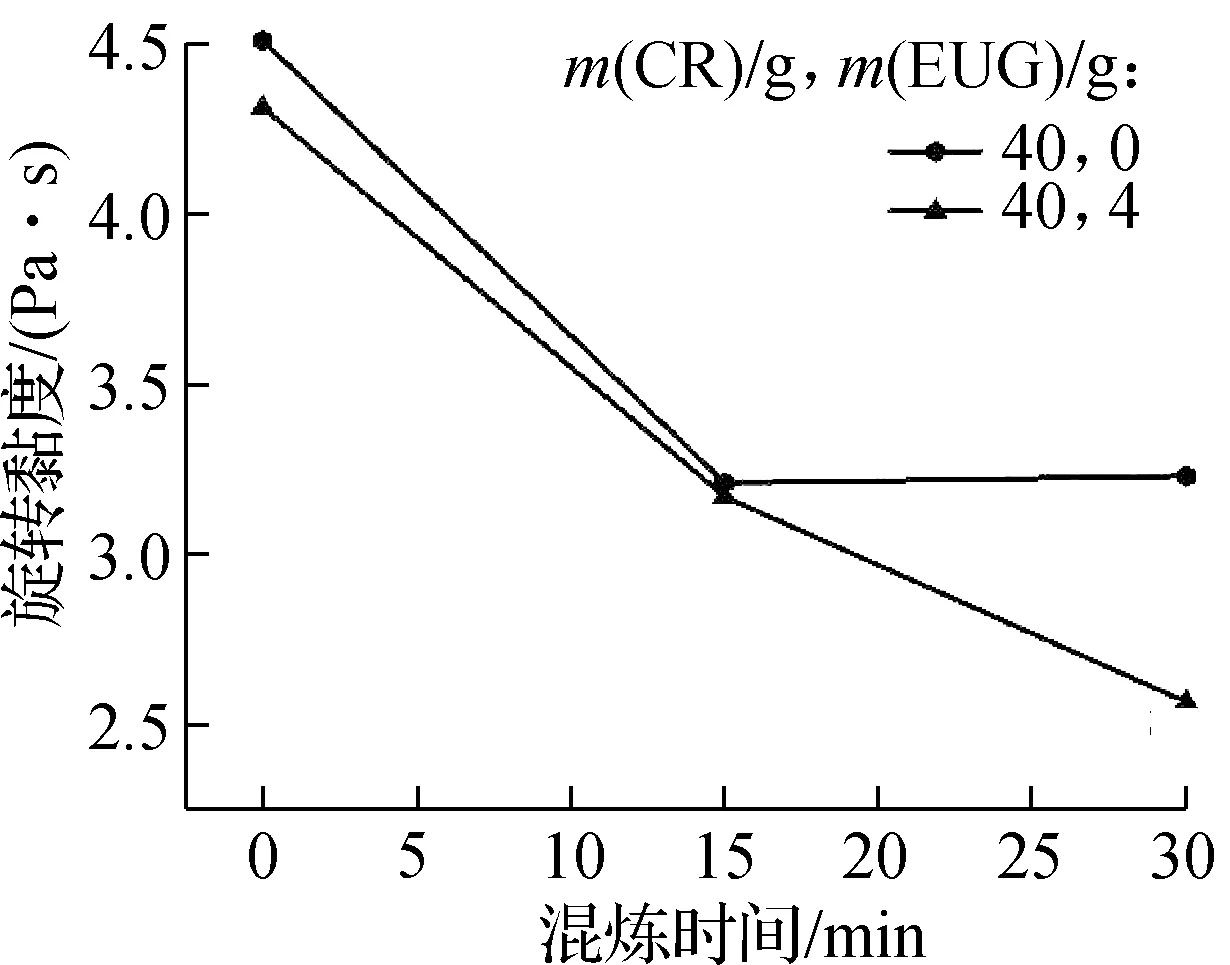

混炼橡胶粉改性沥青旋转黏度变化曲线见图2.

表1 沥青改性剂工艺参数设计及试验结果

由图可知,普通橡胶粉改性沥青的旋转黏度值为4 510 mPa·s,说明其黏度较大,和易性较差.经过高温混炼后,橡胶粉改性沥青的旋转黏度均大幅下降,和易性得到改善.130 ℃下的旋转黏度随混炼时间的增加而降低,在30 min内一直存在降解反应;150 ℃下的旋转黏度随混炼时间的增加先降后稳定,15 min后降解反应基本停止;170 ℃下的旋转黏度下降趋势最明显,说明反应剧烈,但2 min后稳定,即降解反应基本停止,而且其旋转黏度值太小,无法体现橡胶粉改性基质沥青的效果,表明在170 ℃下单独混炼的橡胶粉已经失去原有溶胀改性沥青的能力.此外,相同转速下,温度越高,橡胶粉中不稳定聚合物的降解程度越高,降解速率越快,消耗时间越少;温度越低,则降解时间越长.

图2 混炼橡胶粉改性沥青旋转黏度变化

3.1.2 储存稳定性能

根据旋转黏度试验结果,选出4组样品进行离析试验,结果见图3.由图可知,经过混炼的橡胶粉改性沥青软化点差均低于普通橡胶粉改性沥青,且随着混炼温度的上升,软化点差逐渐变小,沥青储存稳定性能变好,再次验证了高温混炼对橡胶粉的脱硫和降解作用.混炼温度170 ℃、混炼时间2 min时制备的橡胶沥青储存性能最佳.

图3 橡胶粉改性沥青软化点差对比

3.2 混炼温度和时间对杜仲胶改性橡胶粉性能的影响

3.2.1 高温黏度性能

橡胶沥青旋转黏度变化曲线见图4.由图4(a)和(b)可知,130 ℃混炼时杜仲胶对橡胶沥青旋转黏度的影响较小;经过150 ℃混炼15 min后,改性胶粉仍存在降解反应,加之杜仲胶自身的低熔点特性,橡胶沥青的高温黏度得以进一步下降.

由图4(c)可知,170 ℃下随混炼时间的增加,改性胶粉的降解程度和速率逐渐下降,且沥青旋转黏度提高到正常值,说明杜仲胶与胶粉和沥青中的硫交联,形成网状结构,强度变高,从而更好地抵御脱硫作用,降低了降解反应的程度和速率,但延长了降解时间.

由此可知,3种混炼温度下,杜仲胶与橡胶粉共同混炼后所改性的橡胶沥青的旋转黏度均较为理想,且随混炼时间的增加,黏度呈下降趋势.

黏度是反映沥青高温稳定性和施工性能的重要指标,黏度的大小也反映了沥青抗流动和抗冲击的能力.黏度过大会导致施工困难,黏度过小又会降低沥青对混合料的黏附性及其高温稳定性.因此,根据试验数据,考虑时间效率等因素,初步认为混炼温度170 ℃、混炼时间2 min的工艺较为合适.

(a) 130 ℃

(b) 150 ℃

(c) 170 ℃

3.2.2 储存稳定性能

选出3个温度下旋转黏度较优的样品进行离析试验,结果见图5.由图可知,混炼温度越高,软化点差越小,这与图3规律相同.在有杜仲胶参与但无高温混炼的情况下,改性沥青的软化点差最高,说明高温混炼对杜仲胶发挥功效起到了良好的促进作用.相同工艺条件下,掺加杜仲胶后橡胶沥青的储存稳定性均优于未掺加杜仲胶的橡胶沥青.以混炼温度170 ℃、混炼2 min工艺制备的杜仲胶改性橡胶沥青性能最佳.

图5 杜仲胶改性橡胶沥青软化点差对比

4 微观检测与分析

4.1 荧光显微镜观测与图像分析

胶粉和沥青的固有荧光属性不同,故在荧光显微镜蓝光照射下显示出不同颜色.改性剂显示出较为明显的黄色,沥青组分则为黑色.

不同工艺条件橡胶沥青的荧光显微镜观测图像见图6.由图可知,利用普通橡胶粉改性沥青,溶胀后的橡胶粉粒径大小不同,分布参差不齐.经过混炼后部分胶粉发生溶胀反应,溶胀后橡胶粉颗粒均匀分布,粒径大小比较统一,其制备的橡胶沥青热储存稳定性也较好.未发生反应的橡胶粉颗粒分布较为分散,粒径不均,因此其制备的橡胶沥青热储存稳定性仍较差.

(a) S0a(40×)

(b) S3d(40×)

(c) S2b(40×)

(d) S3b(40×)

掺加杜仲胶后,颗粒分布更加均匀细微,表明降解反应进一步发展.虽然S2b的黏度略低于S3b,但后者的微观结构更加细密合理,几乎观察不到大颗粒,说明在170 ℃下混炼2 min的杜仲胶改性橡胶粉性能更佳.

4.2 扫描电镜图像分析

不同工艺条件下橡胶沥青的扫描电镜图像见图7.由图可知,普通橡胶粉改性沥青的表面凹凸不平,能明显观察到胶粉的颗粒结构,说明虽然胶粉与沥青混合后发生溶胀、扩散等反应,但胶粉颗粒仍以固相形态散布于沥青中,并且分布不均匀,这也是橡胶沥青储存稳定性差的原因.图7(b)中混炼橡胶粉的橡胶沥青凸起减少,说明混炼具有一定的降解作用,但效果不明显.对比图7(b)和(c)发现,掺加杜仲胶的橡胶沥青的表面细腻且没有明显突起,纹理平滑.对比图7(c)和(d)发现,2种工艺展现的改性效果差别不大,但后者沥青表面更加平顺,纹理更少,说明橡胶粉在沥青中的分散性更好.

(a) S0a(50×)

(b) S3d(50×)

(c) S2b(50×)

(d) S3b(50×)

5 结语

1) 橡胶粉与杜仲胶的高温混炼过程以物理反应为主,也产生部分化学反应,杜仲胶与橡胶粉混炼可以提前使橡胶粉脱硫,并使杜仲胶硫化.

2) 相比将橡胶粉单独高温混炼和直接将杜仲胶、橡胶粉在常温下共混这2种方式,杜仲胶和橡胶粉共同高温混炼对橡胶粉的改性效果更佳.

3) 以旋转黏度和离析软化点差为指标进行判断筛选,结合荧光显微镜与扫描电镜这2种微观检测手段,得出杜仲胶改性橡胶粉的最佳制备工艺参数:混炼温度为170 ℃,混炼时间为2 min.