气化滤饼中碳赋存形态及循环掺烧可行性研究

2020-12-21李金凤

李 金 凤

(神华包头煤化工有限责任公司,内蒙古 包头 014060)

0 引 言

我国石油、天然气资源短缺,随着经济快速发展,其资源对外依存度分别高达70%和45.3%[1]。我国拥有丰富的煤炭资源,2019年煤炭产量高达38.5亿t,目前约10%用于煤化工领域,主要包括煤制油、煤制气等煤炭清洁转化利用等方面[2]。煤气化技术作为煤化工产业的重要发展方向之一[3],占煤化工行业比例近90%,煤炭在特定温度和压力下,与气化剂在还原气氛下进行多种化学反应,将其中有机质转化为合成气,主要用于工业生产、商业和生活领域[4]。无机部分主要分为气化滤饼和粗渣,粗渣主要是炉底水粹后经捞渣机捕捞得到的含碳粗颗粒,滤饼主要是细颗粒随气流排出经湿法沉降过滤得到的富碳渣[5-7]。气化滤饼具有高含碳资源特性,建工建材等规模化利用难度大[8],目前主要以堆存为主,造成严重的环境污染。因此,深入分析气化滤饼中碳组分的基础物性对气化滤饼高效脱碳和无机组分资源化利用的研究意义重大。

在气化灰渣碳基础物性研究方面,目前多集中在气化滤饼中碳的粒度分布和微观形态研究[9-11],高旭霞等[12]、Tao等[13]对多种气化粗渣和滤饼的烧失进行分析,研究表明气化粗渣的烧失量明显小于气化滤饼烧失量,且均对水泥建材行业有不利影响;盛羽静[14]进一步研究气化滤饼碳含量随颗粒粒径的变化规律,发现气化滤饼中碳含量随粒径降低而升高,尤其是88~250 μm,含碳量均高于50%,并进一步提出了简单筛分降低原渣碳含量的脱碳思路;张晓峰等[15]研究了气化滤饼的微观形貌,结果表明无机矿物以球形颗粒为主,残碳则呈无定形态存在,飞灰与残碳之间虽然有部分黏附,但两者并不存在熔融聚合,为后续碳灰分离提供理论依据。基于气化滤饼中高含碳的资源属性,目前研究多集中在脱碳工艺研究和脱碳设备开发两方面,目前脱碳技术主要包括浮选脱碳[16]、重选脱碳[17]、电选脱碳[18]等,主要是根据灰渣和碳的赋存形态、密度、电磁性等方面的性质差异,实现碳灰分离;脱碳设备开发方面,主要是基于气化滤饼中碳的赋存状态进行设计,目前多集中在浮选设备改造升级,Uçurum等[19]研究了Jameson浮选机操作参数对未燃碳回收的影响规律,通过精准控制pH=6.5~7.0,采用柴油和松油作为浮选药剂,可燃碳回收率可达96.5%,灰分脱除率91.2%,效果显著。但由于气化滤饼中碳的赋存形态复杂且部分碳性质稳定,目前仍存在脱碳效率低、产率低、药剂使用量大等问题。因此,气化滤饼火法脱碳是碳灰高效分离的又一重要途径。王金福等[20]研究了煤气化滤饼富氧燃烧脱碳技术,采用快床-密床组合循环反应器,快床段脱碳率约80%,总脱碳率可达99%,实现了气化滤饼的高效脱碳和副产热值的高效利用,但燃烧能耗成本较高,主要缺乏深入的碳基础物性研究。

本文针对气化滤饼中碳含量高且脱碳成本高等问题,采用多种表征手段从气化滤饼的矿相结构、碳组分的赋存形态、粒度差异性、微观形貌以及灰熔融温度等多方面进行深入研究,深入阐述碳的基础物化性质及其用于循环掺烧的可行性,对气化滤饼脱碳及资源化利用提供指导。

1 试 验

1.1 试验材料

本文采用的气化滤饼来自内蒙古某大型国企。以鄂尔多斯当地烟煤为原料(含碳量80%~90%),采用典型的德士古水煤浆气流床工艺产生的气化滤饼,气化温度在1 200~1 400 ℃,其物化性质具有一定代表性。

1.2 试验方法

1)前处理。在气化滤饼出口不同部位各取相近质量的样品3份,置于105 ℃干燥箱中干燥3 h。

2)物化性质分析。元素组成分析:平行取一部分相同质量干燥后的煤气化渣样品置于高温马弗炉中600 ℃下停留6 h实现脱碳,分别采用XRF与氢氟酸溶样法测定其中的无机组分含量。碳含量分析:将其置于CS-3000碳-硫分析仪中测试碳含量,氧气气氛,压力0.4 MPa,氮气作为动力气,压力0.40 MPa。根据碳含量、样品XRF分析结果和样品溶样后液相离子浓度折算样品各成分含量。

液相组成采用电感耦合等离子体发射光谱元素分析仪(ICP-Avio200),波长为165~782 nm。滤饼的矿相构成采用X射线衍射仪(XRD)分析,基础参数为下:管电压为40 kV,管电流为40 mA,Cu-Kα射线,扫描范围5°~90°。粒度分析采用英国Malvern Instruments公司生产的型号为Mastersizer 2000的激光粒度仪。颗粒形貌分析采用日本电子公司岛津生产的JSM-7610F冷场发射扫面电子显微镜,背散射加速电压25 kV。灰熔融温度测试采用灰熔点仪,检查气路与参数。设置升温速率为:600 ℃前加热速率为10 ℃/min,600 ℃后加热速率为8 ℃/min。熔融仪选取Ar气作为煤灰熔融性测定气氛。

2 结果与讨论

2.1 气化滤饼碳形态

2.1.1气化滤饼中碳组成及矿相构成

内蒙古某大型国企采用典型德士古水煤浆气流床气化后产生的气化滤饼,其元素组成和矿相构成分析见表1和图1。由表1可知,气化滤饼中主要分为无机组分和碳组分,无机矿物组分占比约71.68%,其中主要包含铝、硅、铁、钙等元素,夹带钠、钾、镁、硫等元素。由图1可知,铝硅钙铁主要以非晶态形式存在,其中部分硅元素以石英相形式存在;碳组分高达28.32%,主要以非晶态形式存在。

表1 气化滤饼元素组成

图1 气化滤饼XRD谱图

2.1.2气化渣中碳结晶度

气化滤饼是由非晶相、石英相和石墨相三大类矿相构成,比例分别为90.8%、7.2%和2.0%。其中石英相和石墨碳为晶相结构,比例为9.2%,表明其结晶度为9.2%,主要是煤炭自身所夹带的晶相结构,大部分非晶相相主要是气化过程渣相急冷过程结晶不完全形成。结合表1可知,气化滤饼中碳总量为28.32%,该部分碳主要包括非晶相碳和石墨碳,由此推断气化渣中非晶相碳含量为26.32%,主要为有机碳,占总碳92.94%,具有一定的反应活性,对碳的高效脱除具有重要作用。

2.2 气化滤饼碳微观形态及粒径分布

2.2.1气化滤饼碳形貌及赋存形态

气化滤饼通过筛分仅能实现其碳组分的初步分离,细颗粒中仍含有35%~40%的无机组分阻碍了碳的高效分离。碳组分的高效分离与其形貌及赋存形态密切相关,气化滤饼不同碳颗粒形貌及元素赋存规律如图2所示。由图2可知,气化滤饼中碳颗粒主要分为致密无定型态、球形以及多孔絮状形态3种,其中致密的无定形态和多孔絮状形态主要成分为碳组分,而球形体为碳和无机铝硅钙铁组分所形成的共熔体。大颗粒的致密无定型态碳颗粒粒径可达300 μm左右。多孔絮状形态的碳颗粒粒径大小不一,在颗粒中均匀分散,因其单独存在可通过筛分进行富集和分离。球形颗粒中碳含量相对较低,且球形颗粒粒径大小不一,碳组分难以分离,可通过化学法剥离无机组分实现高效分离。

图2 气化滤饼颗粒形貌与元素赋存

2.2.2气化滤饼粒径分布

颗粒粒径分布对碳的赋存形态、分离效率以及反应活性具有重要作用。采用梅花取样法从气化滤饼中不同位置取3个样品,其粒径分布如图3所示。由图3可知,3组样品的粒径分布基本吻合,d0.5分别为28.17、26.17、27.65 μm,波动误差较小,该部分颗粒主要为合成气夹带的细小铝硅酸盐和细碳颗粒;另有少部分颗粒粒径在300 μm左右,与图2结果较为一致,主要是由于急冷过程中大颗粒碳与铝硅酸盐形成的固溶体,密度较小,被合成气夹带到滤饼中。因此,结合不同粒级的元素组成和矿相构成,粒径等级分布为选择性富集与分离利用提供基础。

图3 气化滤饼的粒径分布

2.2.3气化滤饼不同粒径碳分布

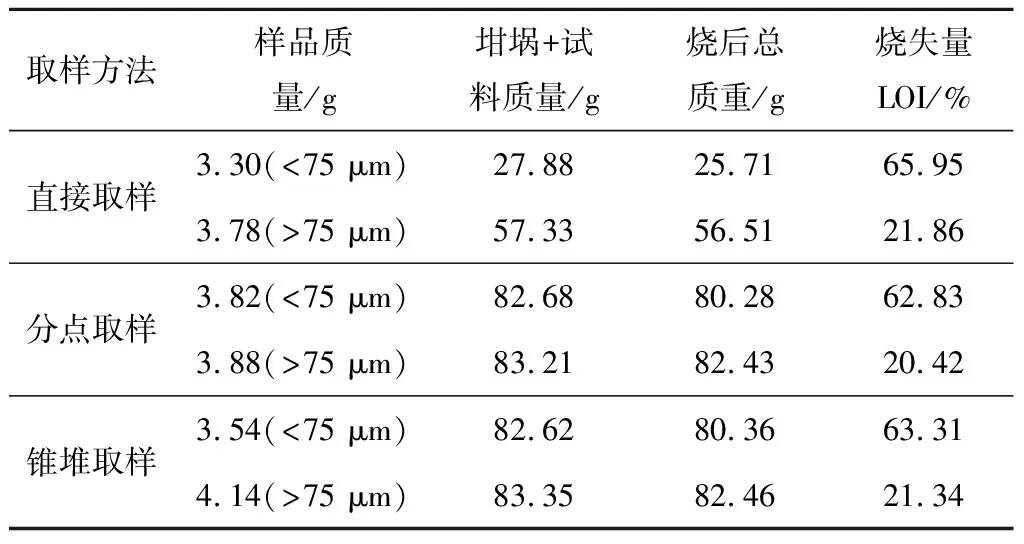

根据粒径分布特点,采用不同网目筛子筛分干燥滤饼,最佳分离粒径为200目(75 μm),采用不同取样方法测定<75 μm和>75 μm的滤饼烧失量,结果见表2。由表2可知,采用直接取样法、分点取样法和锥堆取样法分析质量和烧失量随粒径的变化趋势,<75 μm细颗粒烧失量在62.83%~65.95%,>75 μm细颗粒烧失量在20.42%~21.86%,细颗粒占比分别为46.61%、49.61%和46.09%,这主要是由于合成气和无机组分经水粹后,无机相的形态变化夹带不同碳颗粒造成的。综上,通过粒级筛分可实现碳组分的高度富集,为气化渣碳的高效分离及转化提供基础条件,同时促进无机组分的资源转化。

表2 不同取样方法测定不同粒径滤饼烧失量

2.3 气化滤饼碳反应活性

2.3.1气化滤饼热重分析

取干燥的气化滤饼按照10 ℃/min升温速率处理,热重曲线如图4所示。由图4可知,气化滤饼从13 ℃升温至1 100 ℃过程出现3个阶段:第1阶段是13~500 ℃,物料质量从7 388 μg降至7 138 μg,损失率较小,约为3.38%,这部分损失主要是由样品中结合水造成;第2阶段是500~700 ℃,物料质量从7 138 μg降至5 115 μg,质量损失高达2 023 μg,损失率折合高达27.38%,该温度下气化滤饼中残碳发生分解反应,因此该部分质量损失主要是残碳导致,该结果与气化渣中碳含量结果较为一致;第3阶段是7 00~1 000 ℃,物料质量进一步从5 115 μg降至5 064 μg,质量损失仅为51 μg,损失率折合为1%,该部分损失推测可能为少部分碳酸盐氧化分解造成。综上,随温度不断升高,气化滤饼总质量逐渐降低,3个阶段的总质量损失率约为31.46%,说明气化滤饼碳具有一定的反应活性,对其循环掺烧利用具有指导意义。

图4 气化滤饼热重曲线

2.3.2气化滤饼熔融特性

气化滤饼中碳组分的分离利用与其无机组分的熔点密切相关,灰熔融温度过高,无机组分无法熔融,导致包裹中的碳组分无法充分燃烧,从而阻碍了残碳在高温下的热解反应,无法用于煤气化渣掺烧,造成二次污染;灰熔融温度低促进碳组分的解离与高温反应,实现了无机组分与碳的高效分离,可实现气化滤饼的减量化。因此,开展气化滤饼灰熔融温度研究对碳在高温下的热解反应具有重要意义。

气化滤饼灰熔融温度为DT=1 003 ℃、ST=1 130 ℃、FT=1 247 ℃、HT=1 189 ℃,气化滤饼在不同温度下形貌变化如图5所示。温度升高至1 003 ℃时,达到了气化滤饼的变形温度(图5(a));进一步升温至1 130 ℃时,尖峰开始软化变小(图5(b)),此时气化滤饼无机组分在高温条件小开始软化;温度升至1 189 ℃时,尖峰开始消失呈半球状(图5(c)),此时气化滤饼开始呈半流动状态;温度升至1 247 ℃时,气化滤饼已呈现流动状态(图5(d)),远低于高铝硅含量的灰渣,主要是因为气化滤饼中含有约16%的钙、镁、钾、钠等碱性氧化物(表1),大幅降低灰渣熔点,与气化炉气化温度较为接近,可以利用其中的富碳组分进行气化分解或高温燃烧,有利于气化滤饼中碳的转化利用。

图5 气化滤饼在不同温度下形貌

3 结 论

1)气化滤饼中碳赋存形态包括单独存在的絮状碳颗粒、与无机组分熔融的不规则颗粒,且细颗粒中含碳量高,粗颗粒中无机组分含量高。

2)气化滤饼中碳含量约为28.32%,主要以反应活性较高的非晶态和惰性的石墨碳2种形态存在,其比例分别为92.94%和7.06%,主要是由煤种和气化条件决定。

3)为研究其循环掺烧可行性,在500~700 ℃进行热重分析,失重高达27.38%,主要是碳的高温热解导致。样品软化温度为1 130 ℃,流动温度为1 247 ℃,在煤气化温度范围内,具有较高的反应活性,可用于循环掺烧实现碳资源的高效回收利用。