榆林长焰煤制备活性炭试验研究

2020-12-21张旭辉

张 旭 辉

(1.北京国电富通科技发展有限责任公司,北京 100070;2.南瑞集团有限公司(国网电力科学研究院有限公司),江苏 南京 210003)

0 引 言

作为我国四大能源基地之一的榆林地区拥有丰富的煤炭资源,探明储量高达1 490亿t,且以侏罗纪长焰煤为主,具有低灰、低硫、高挥发分等特点[1-2]。依托资源禀赋条件及优势,榆林逐渐成为我国兰炭产业中心,产能占全国60%以上。兰炭产业的高速发展带来了可观的经济效益,但同时存在技术路线单一、产品同质化较严重等技术劣势[3-4]。因此,榆林煤分质转化技术和兰炭深加工受到重视[5-7]。前人多以兰炭为研究对象,开展制备活性炭的试验研究。刘皓等[8]以兰炭末为原料,通过物理活化法制备活性炭,其比表面积高达818.52 m2/g,碘吸附值可达924.45 mg/g。沈朴等[9]以不同兰炭为原料,研究了KOH与兰炭直接混合及KOH溶液浸渍兰炭粉制备活性炭2种方式的区别,得到了比表面积810.01 m2/g、碘吸附值1 096.6 mg/g的活性炭。刘长波[10]将兰炭粉成型后,结合物理和化学活化方式,制得了比表面积488.75 m2/g、碘吸附值1 145.8 mg/g的活性炭。田宇红等[11]利用水蒸气活化废弃兰炭粉制备了活性炭,测得比表面积为620.94 m2/g。徐国忠等[12]以蒸汽作为活化剂,活化兰炭末制得了比表面积786.82 m2/g、碘吸附值1 109.48 mg/g 的活性炭。Yu等[13]以焦粉为原料,经硝酸浸渍后进一步活化,制得了用于脱除NOx的活性炭,其去除效率可达80%。宋永辉等[14]以兰炭末为原料,以KOH为活化剂,制得了蜂窝状活性炭。上述主要以兰炭为原料,研究活化方式的选择[15],而忽略了兰炭生产工序——原煤炭化及工艺参数对活性炭性能的影响。鲜有以原煤为活性炭直接制备原料,研究炭化和活化等工序的工艺条件优化;活性炭性能表征及应用效果评价主要以比表面积和碘吸附值为评价指标[16],不能全面反应活性炭的结构特征及性能。

本文以榆林地区红柳林原煤为制备原料,通过炭化活化等工序制备活性炭,采用正交试验方案设计,优化炭化工序和活化工序的工艺参数;为了明确所制活性炭的应用领域,以某化工废水COD去除率测试其性能;对最佳性能的活性炭进行孔径分析和电镜分析,定量和定性表征所制活性炭的结构特征。研究以榆林地区原煤制备用于化工废水专用的活性炭,以期为榆林低阶煤分质转化利用提供新的途径。

1 试 验

1.1 试验原煤

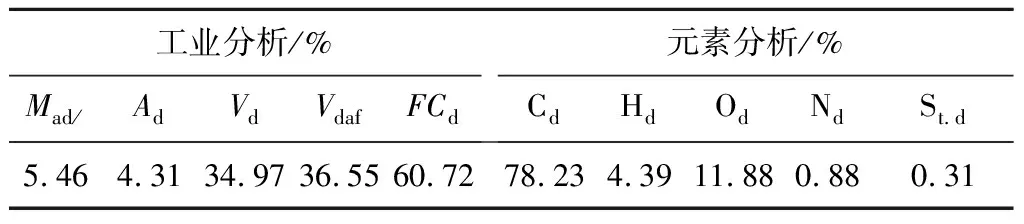

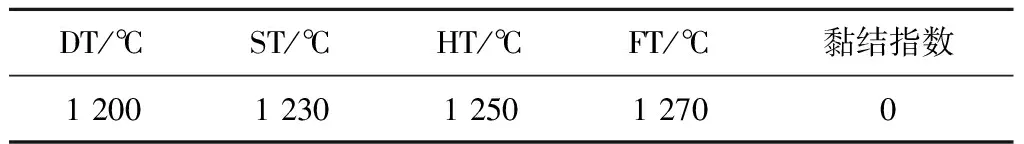

试验原料选择榆林地区红柳林煤,煤质特征见表1、2。

表1 工业分析和元素分析

表2 灰熔融性和黏结指数

由表1、2可知,红柳林煤具有低灰、低硫、固定碳含量高、灰熔融温度高、无黏结性等特点。原煤炭化过程中,挥发分大量析出,使炭化料具备初步的孔隙结构;原煤无黏结性,炭化时不易结焦,易得到松散炭化料,为进一步活化提供了有利条件。因此,红柳林煤满足生产活性炭的基本特性要求。

1.2 活性炭制备方法

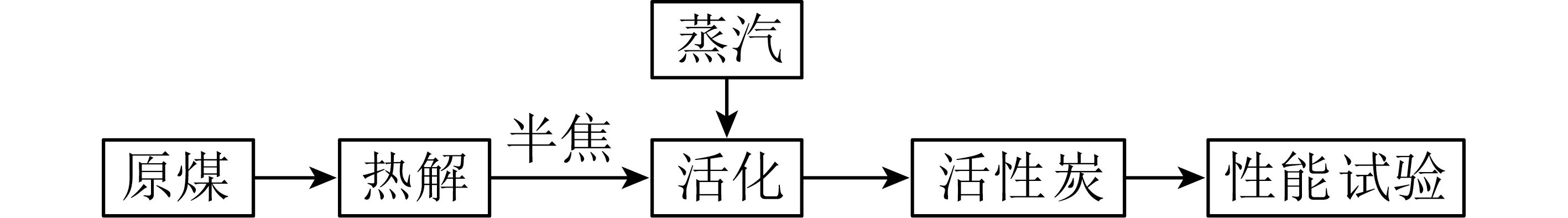

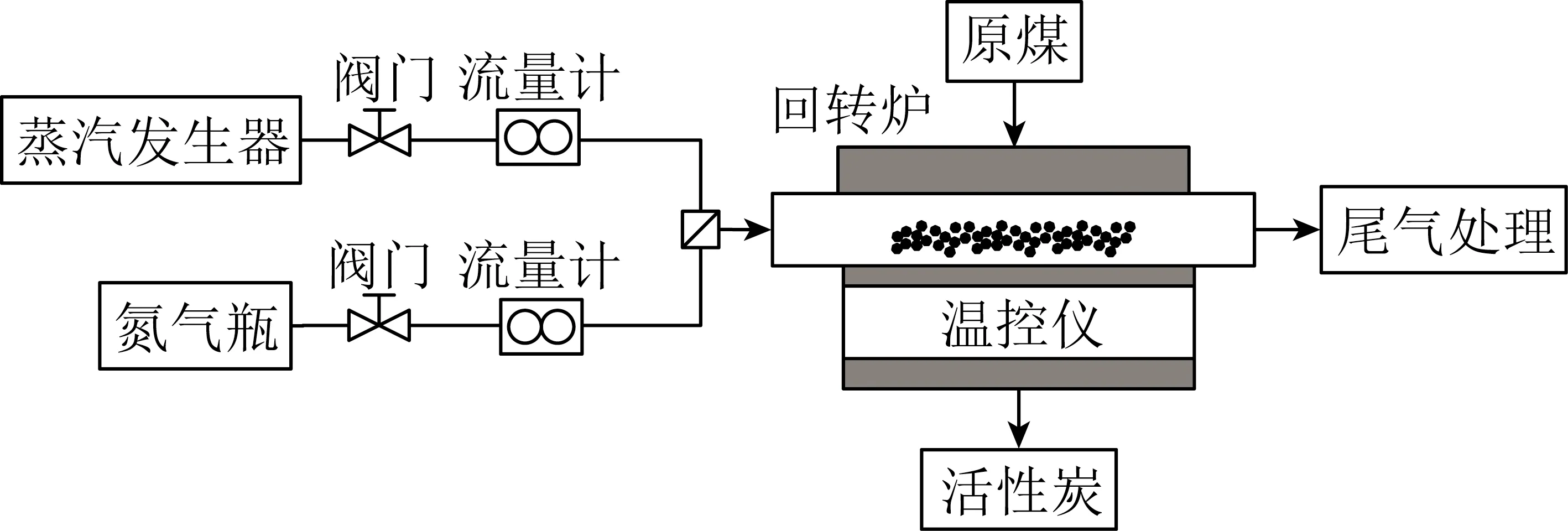

首先利用回转炉对原煤进行炭化;将炭化得到的炭化料送入回转炉,以蒸汽为活化剂进一步活化,制备活性炭。活性炭制备工艺流程如图1所示,原煤制备活性炭的炭化-活化装置系统如图2所示。

图1 活性炭制备工艺流程

图2 炭化-活化装置示意

试验主体设备为间歇式回转炉(图3)和蒸汽发生器。回转炉每次可装入物料1~2 kg,最高工作温度为850 ℃。主要由炉体外壳、电加热系统、耐热金属筒、传动系统、电气控制及监测系统等部分组成。其中加热系统在横向分成3段,保证物料均处于炉体恒温区。蒸汽发生器的蒸汽生产能力为8~12 kg/h,最大压力为0.4 MPa。

图3 间歇式回转炉

将粒级6~13 mm原煤平稳放入回转炉筒体中,设定回转炉转速为5 r/min,升温到炭化温度后保持一定时间,断电通入氮气对炭化料进行冷却降温,待炭化料温度降至室温后取出称重并取样分析测试性能。选取最佳性能炭化料继续放入回转炉中升温至活化温度,通入蒸汽进行活化,保持一定时间反应,待结束后,断电自然冷却。活性炭温度降至常温后取出,称量并取样进行分析测试。

1.3 试验方法

1)活性炭制备试验内容主要为炭化试验和活化试验,在单因素试验基础上进行正交试验设计,采用L9(33)正交表。原煤炭化试验主要研究炭化温度、升温速率和炭化停留时间对炭化料吸附性能的影响,每个因素选取3个水平,以炭化料的碘吸附值为评价指标,通过极差分析优化试验结果,得到最佳炭化工艺参数;对最佳炭化工艺参数下得到的炭化料进行活化试验,主要研究活化温度、蒸汽速率和活化时间对活性炭性能的影响,每个因素选取3个水平,以对某化工废水的COD去除率为评价指标,分析正交试验结果,得到最佳活化工艺参数。将两步试验结果综合分析,优化原煤炭化和炭化料活化的工艺参数,从而制备出最佳性能的活性炭。

2)炭化料吸附能力采用碘吸附值评定,参照GB/T 7702.7—2008《煤质颗粒活性炭试验方法 碘吸附值的测定》,测定不同原煤炭化工艺参数下炭化料的碘吸附值。碘吸附值高,说明炭化料吸附能力强,其孔隙结构越丰富,有利于进一步活化,得到孔隙结构更为丰富的活性炭。

3)活性炭应用性能评价主要测试对某化工废水的化学需氧量(COD)去除效果。室温下,某化工废水初始COD值为3 100 mg/L。取活性炭(粒径<0.7 mm)10 g于250 mL锥形瓶中,加入废水150 mL,水焦质量比15∶1,放入摇床内以240 r/min进行静态吸附,静态吸附时间为0.5 h。吸附完成后取样过滤测定滤液中COD质量浓度,计算活性炭吸附量,并换算成对化工废水的COD去除率。

4)采用美国康塔仪器公司生产的AutosorbiQ吸附仪测定活性炭比表面积和孔径分布,以N2为吸附质,在液氮温度(-196 ℃)下进行吸附,应用BET方程确定活性炭比表面积,应用分布密度函数理论(DFT)得到活性炭孔径分布,分析结果由联机计算机给出。采用扫描电镜对所制活性炭的形貌与表面进行观察和分析。

2 结果与讨论

2.1 原煤炭化工艺条件的正交优化

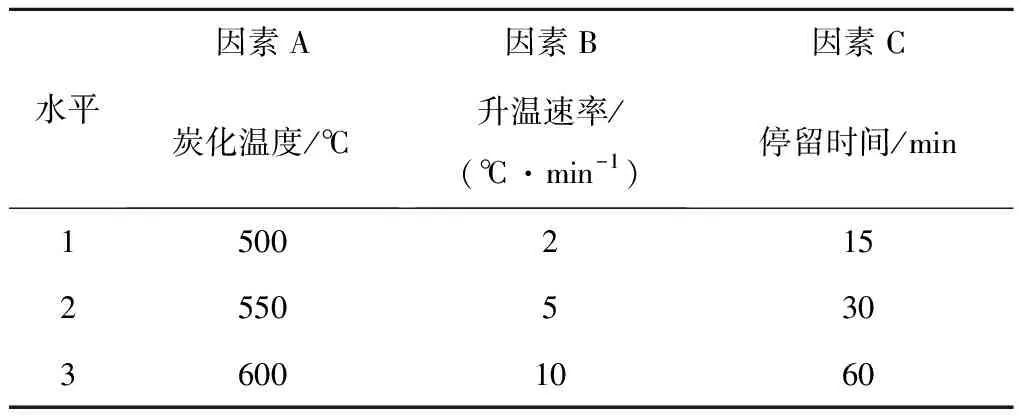

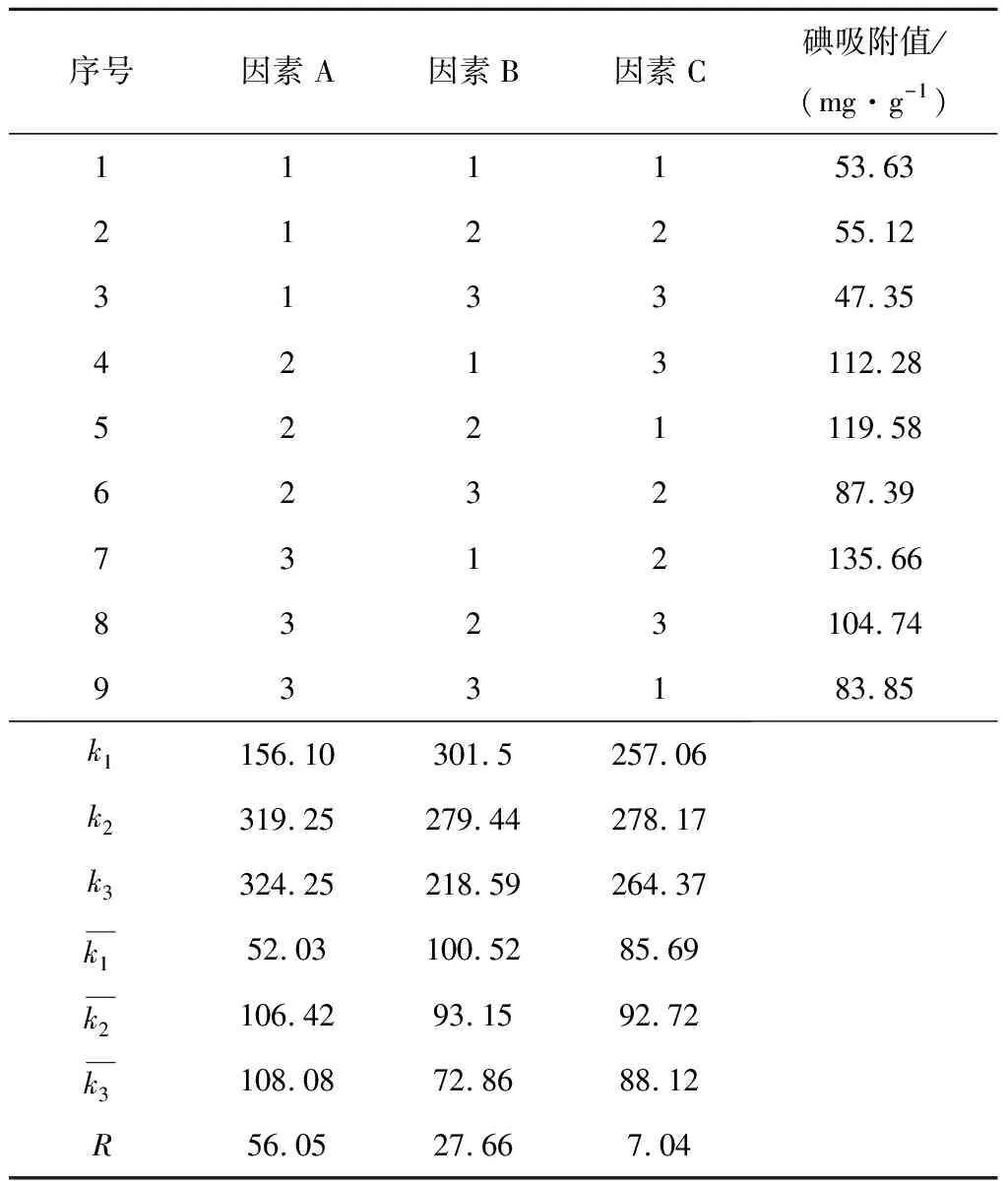

原煤炭化试验设计了三因素三水平的正交试验(表3)。炭化料的碘吸附值正交试验结果见表4,根据表4计算炭化影响因素与炭化料碘吸附值的皮尔逊相关系数(表5)。

表3 炭化正交试验因素水平

表4 炭化料碘吸附值正交试验结果

原煤炭化过程中挥发分大量析出,炭化料形成了多孔结构,具备一定吸附能力。由表5可知,原煤炭化温度与炭化料的碘吸附值呈正相关,说明随着炭化温度的升高,炭化料的碘吸附值呈增大趋势,由于炭化温度升高,煤中挥发分析出量增加,炭化料形成了更多的多孔结构,吸附性能增加;原煤炭化升温速率与炭化料的碘吸附值呈一定的负相关关系,说明升温速率增加,炭化料的碘吸附值呈减小趋势,由于炭化升温速率越快,单位时间内向炭化反应提供了更多热量,煤结构受到热冲击越强,煤大分子侧链和芳香稠环的断裂速度越快,挥发分不能在短时间内向煤颗粒外部扩散析出[17],过程受阻,易发生二次分解并炭化,致使产生的多孔结构数量减少,同时升温速率增大,炭化产物炭化料的孔径向大孔发展[18],吸附性能减弱;炭化停留时间与炭化料的碘吸附值呈微弱的正相关关系,延长炭化停留时间能将当前温度下原煤中挥发分尽量析出,炭化料的多孔结构持续发展,但在本次试验研究中,影响效果不明显。

表5 炭化因素与炭化料碘吸附值的相关系数矩阵

极差反映了因素水平对试验指标的影响程度。由表4可知,炭化料的碘吸附值极差大小为:A>B>C,即在炭化温度、升温速率和炭化停留时间3个因素中,影响炭化料的吸附能力大小程度为:炭化温度>升温速率>炭化停留时间。分析各因素水平对试验指标的影响,确定试验因素组合的最优水平。针对本次试验用煤,炭化最佳工艺参数为炭化温度600 ℃,升温速率为2 ℃/min,炭化时间为30 min。

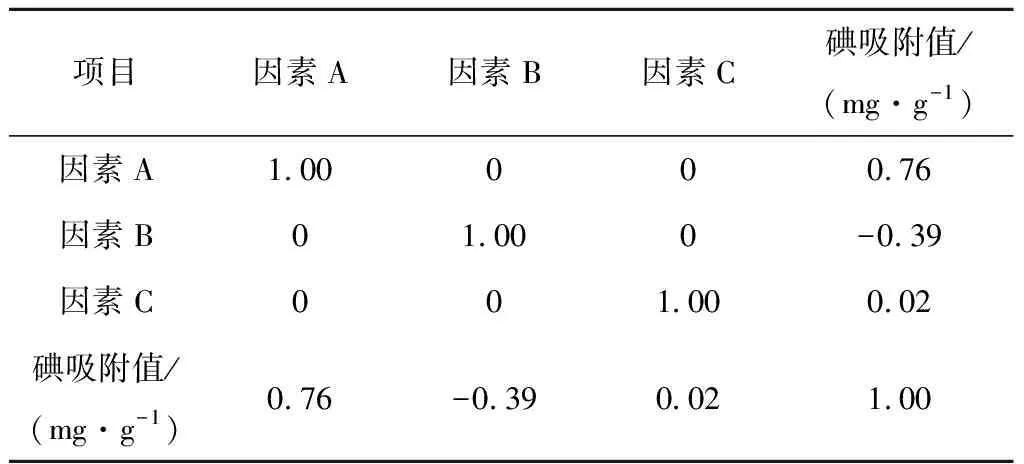

2.2 炭化料活化工艺条件的正交优化

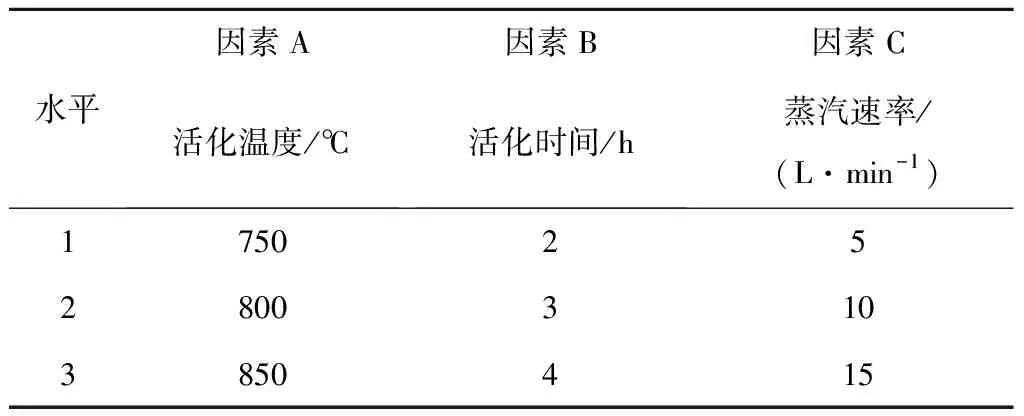

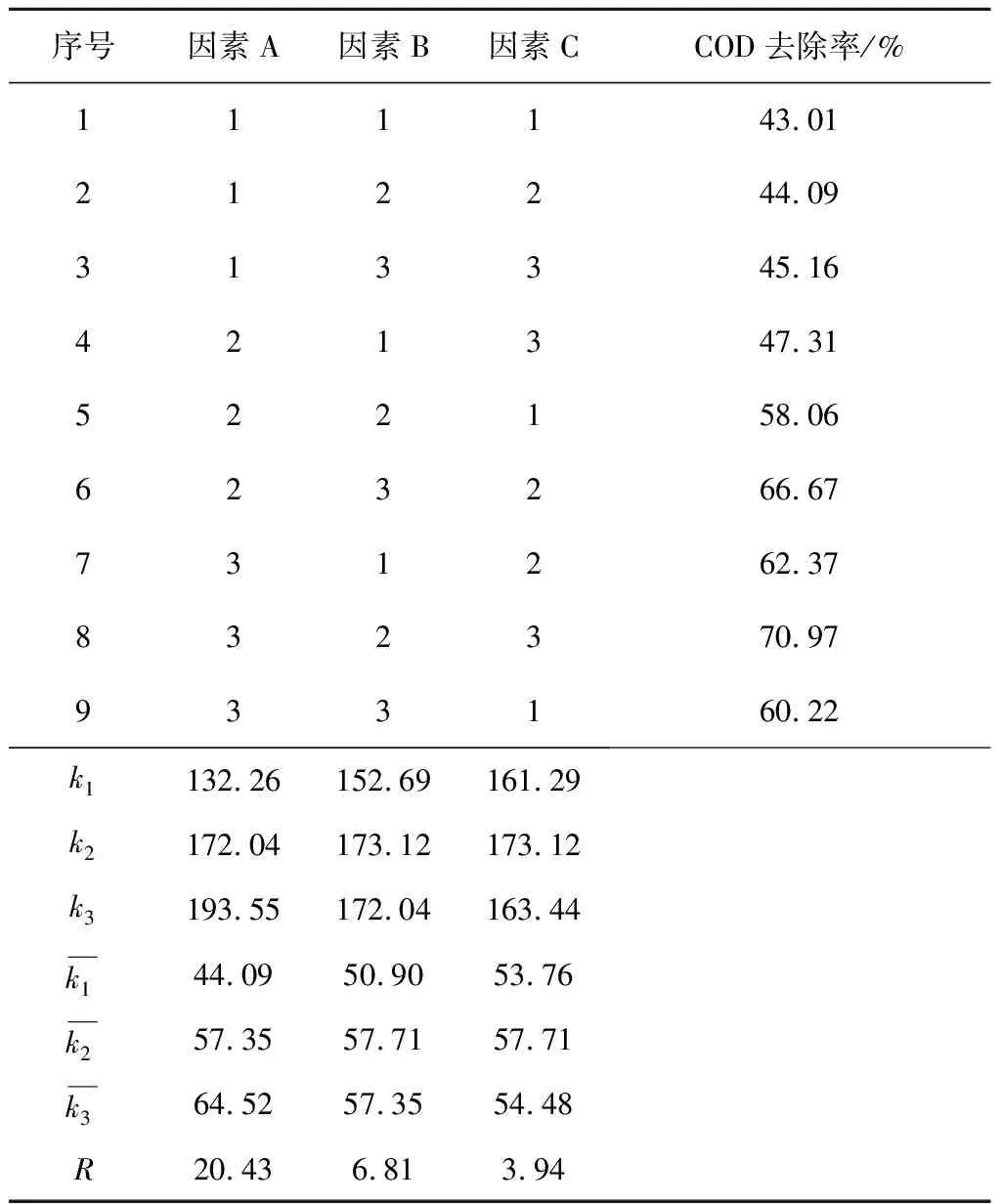

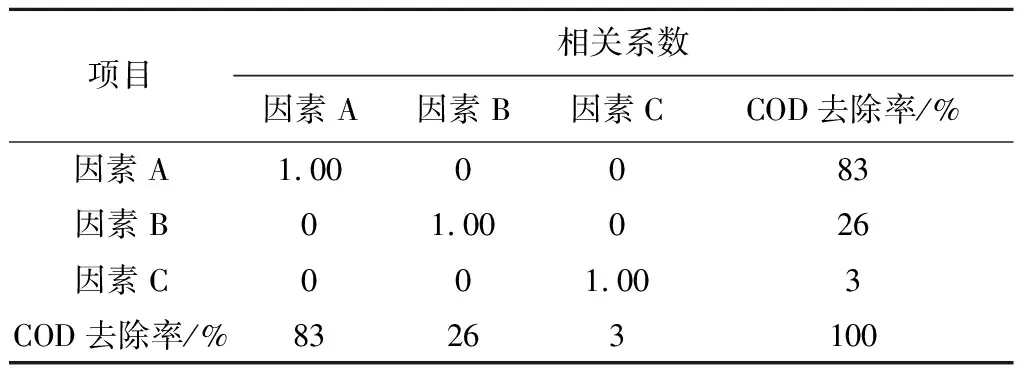

对原煤在最佳炭化工艺参数下得到的炭化料进行活化试验,使炭化料产生更丰富的孔隙结构,制备活性炭。活化工艺条件优化设计了三因素三水平的正交试验,具体见表6。活性炭对某化工废水COD去除的正交试验结果见表7,根据表7计算活化影响因素与活性炭废水COD去除率指标的皮尔逊相关系数(表8)。

表6 活化正交试验因素水平

表7 活性炭废水COD去除正交试验结果

由表8可知,活化温度、活化时间、蒸汽速率与活性炭废水COD去除率之间有着不同程度的相关关系。提高活化温度,构成煤的大分子结构中的碳键易断裂,反应活化能降低,更易与蒸汽反应[19],

表8 活化因素与活性炭COD去除率的相关系数矩阵

蒸汽活化反应为吸热反应,升高温度可提高反应速度,活性炭内部被残余焦油堵塞的孔隙迅速打开,形成更丰富的孔隙结构,活性炭的吸附性能增强,对化工废水的COD去除效果提升;随着炭化料活化时间延长,与蒸汽接触更加充分,水蒸汽和固定碳反应更为充足,形成更多的孔隙结构,与活性炭的COD去除率指标呈正相关,但活化时间也不宜过长,由于活化反应时间的延长,会出现过反应现象,孔壁击穿;同时,煤焦结构有序度增大[20],煤焦内部孔隙趋向均一,活性炭吸附性能降低;蒸汽速率增加,单位时间内提供了更多的蒸汽,过量时会附着在活性炭表面,降低活化温度,阻碍活化反应的进行,本次正交试验方案,蒸汽速率的增加对化工废水的COD去除率提升效果不明显,相关程度微弱。

由表7可知,炭化料活化成活性炭对某化工废水的COD去除率最高达到70.97%,最优方案的因素水平为A3B2C3,即活化温度850 ℃,活化时间3 h,蒸汽通入速率15 L/min;COD去除率极差大小为A>B>C,活化温度对活性炭的COD去除率影响最大,这与表8显示的活化因素与指标之间的相关关系一致。

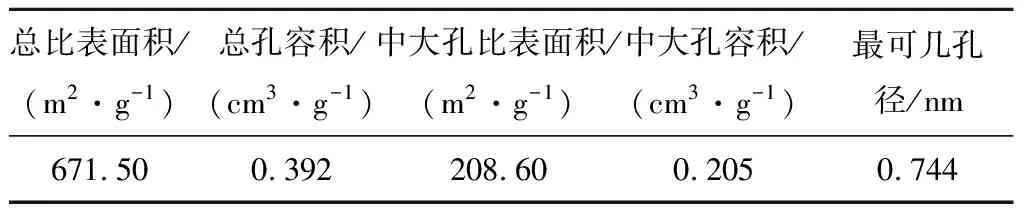

2.3 活性炭孔结构分布分析和表面形貌表征

对最优试验方案下制备的活性炭进行分析测试。孔径分析检测结果见表9,活性炭的比表面积为671.50 m2/g,孔容积为0.382 cm3/g;最可几孔径为0.744 nm,说明活性炭具备微孔结构。孔容数据表明,所制活性炭的中大孔孔容对总孔容贡献过半,原煤经炭化活化后产生了相当量的中大孔结构,而中大孔表面积约占总比面积的31.06%,说明该活性炭微孔结构较为丰富。虽然活性炭比表面积不大,但中大孔较为发达,有利于去除废水COD。

表9 活性炭孔结构参数

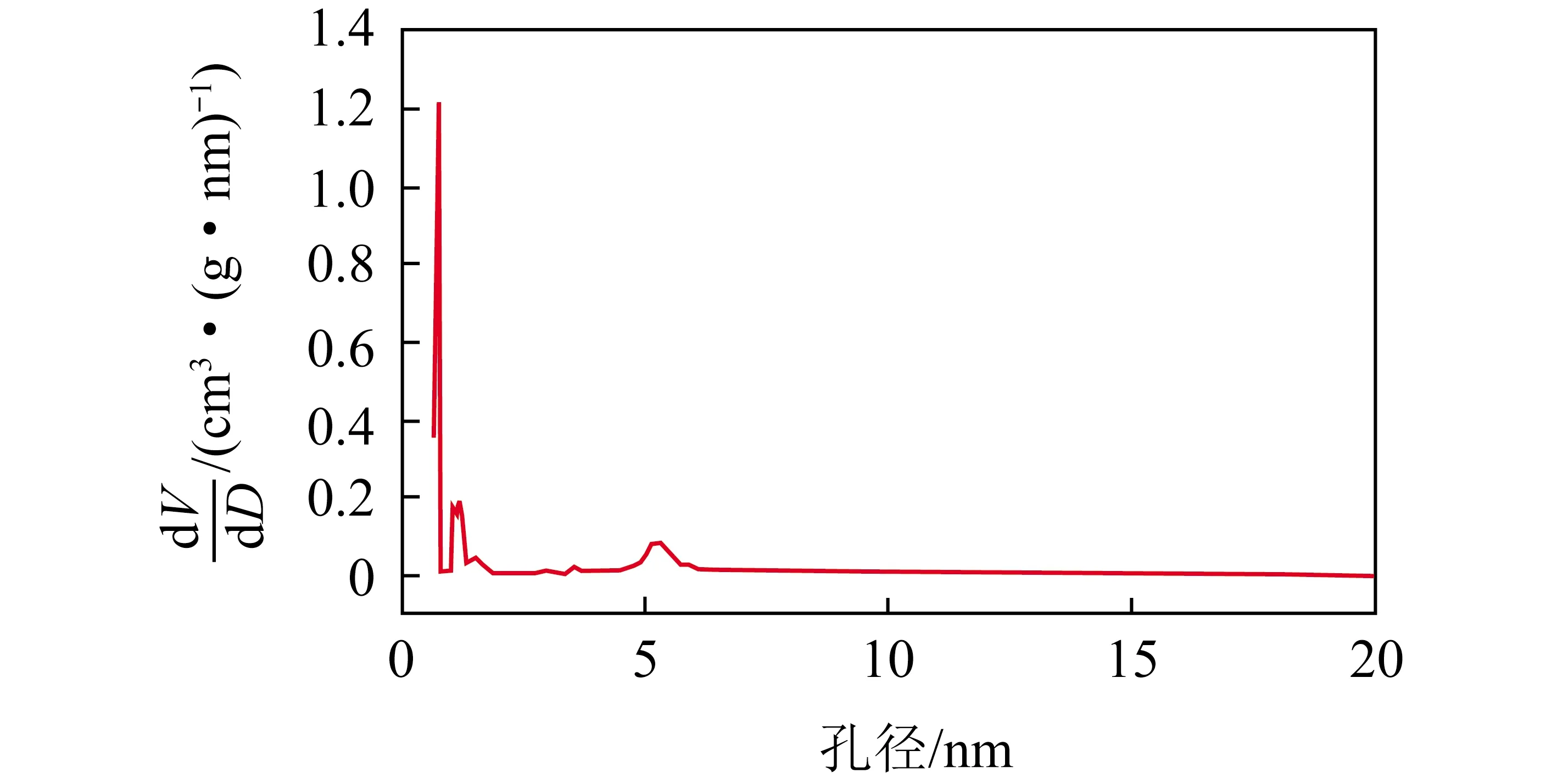

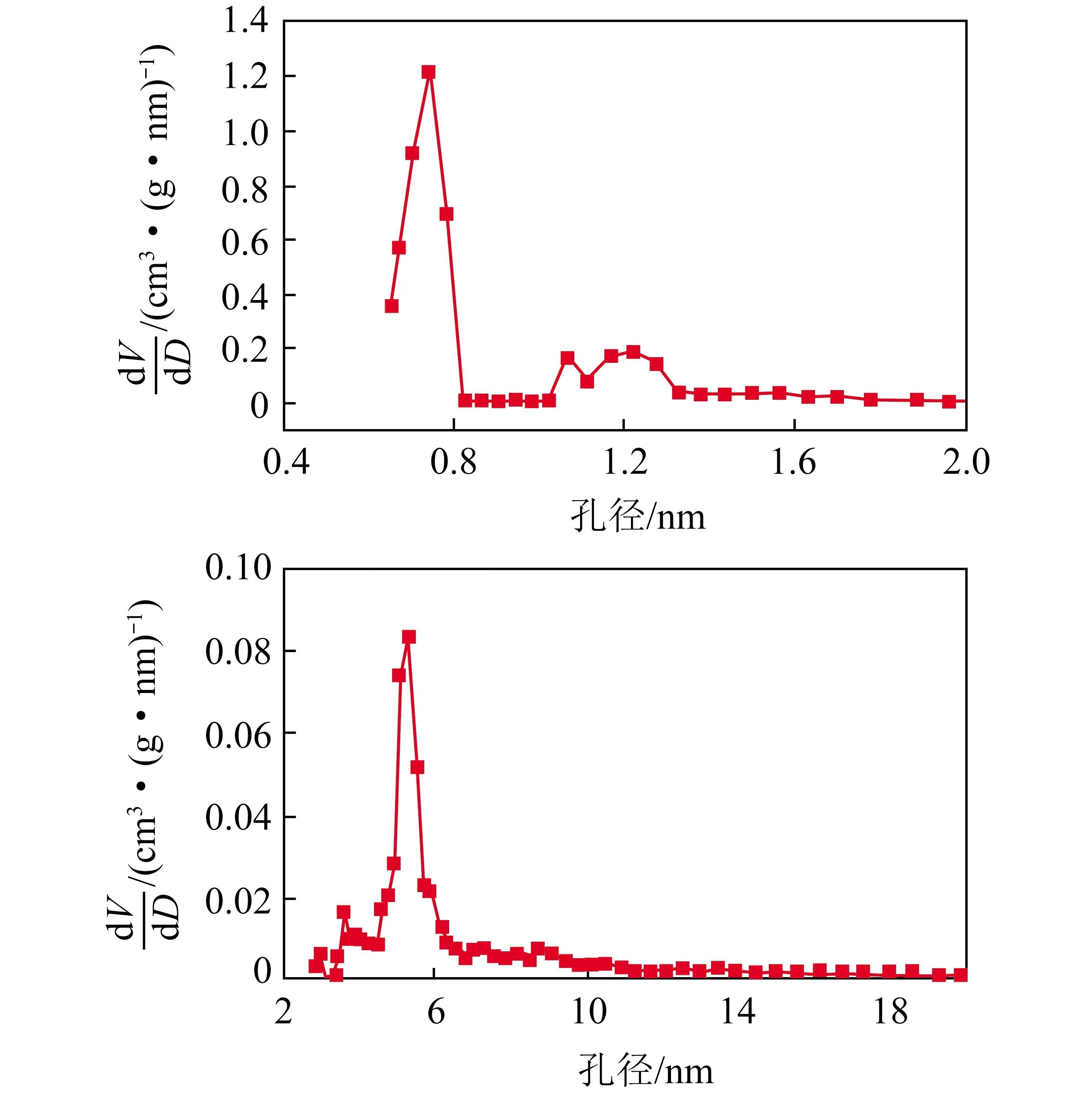

活性炭孔径分布以及微孔和中孔孔径分布如图4、5所示。由图4、5可知,活性炭主要以微孔和中孔结构呈现。微孔的明显波峰约在0.7 nm附近,与表8一致;中孔分布在5~20 nm,明显波峰出现在5 nm附近。

图4 活性炭孔径分布

图5 活性炭的微孔和中孔孔径分布

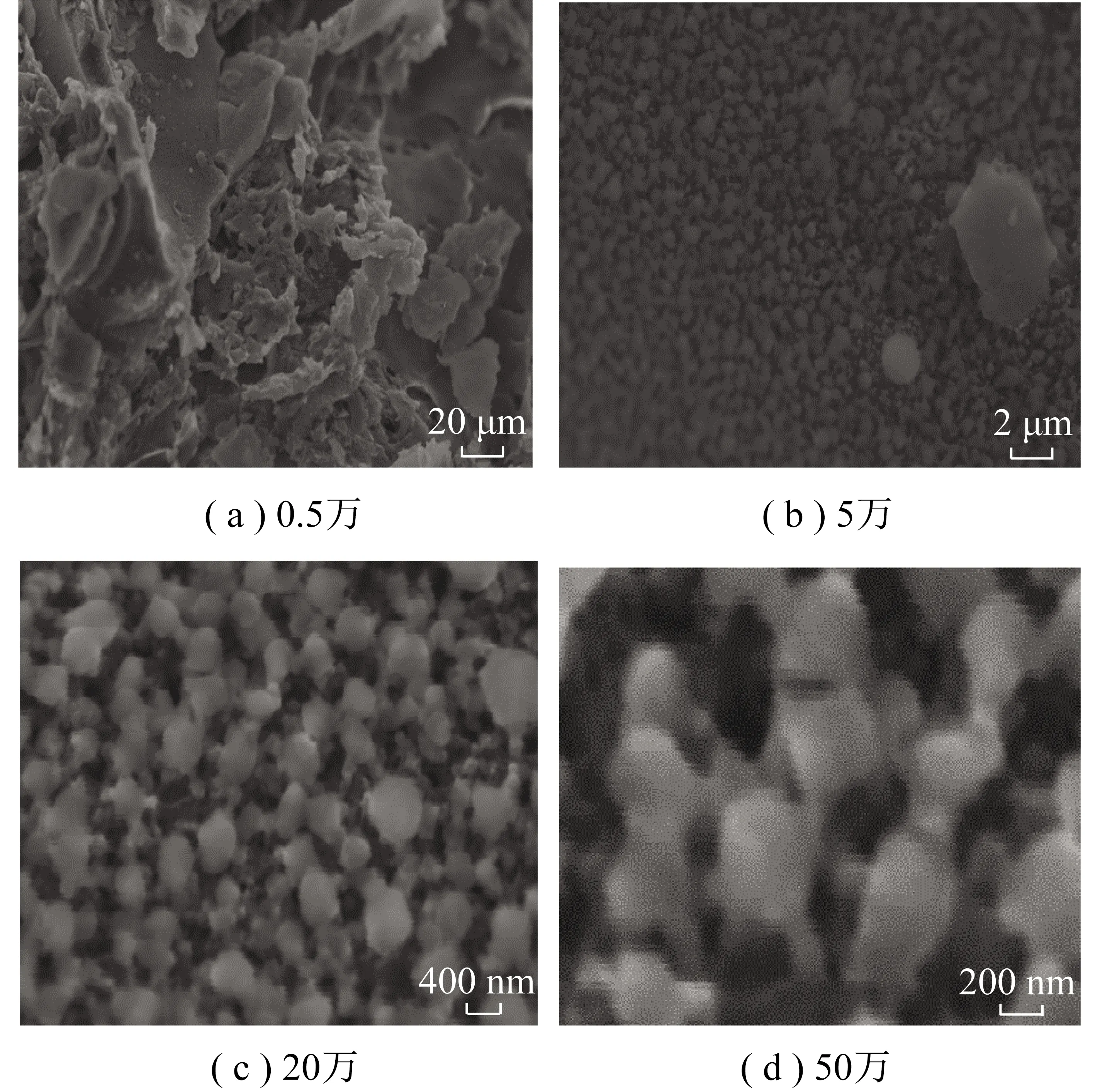

通过孔结构分析可以量化活性炭的孔隙结构分布情况,采用高分辨率扫描电镜可表征活性炭结构形貌特征(图6)。由图6(a)可知,活性炭表面粗糙,显示出明显的孔径特征和凹凸形貌,表面气孔较多,由原煤经炭化活化所致;由图6(b)可知,碳颗粒均匀,颗粒直径约50 nm,颗粒之间的孔隙尺寸约50 nm;由图6(a)、6(d)可知,碳微晶之间孔洞明显,直径在5~20 nm,说明所制备的活性炭中存在大量5~20 nm中孔。

图6 活性炭表面扫描电镜照片

3 结 论

1)红柳林原煤炭化工艺条件的正交优化试验结果表明,影响程度最大因素为炭化温度,其次为升温速率,再者为炭化停留时间;优化的工艺条件为炭化温度600 ℃,升温速率2 ℃/min,炭化时间30 min,所得炭化料的碘吸附值为135.66 mg/g;原煤在此条件下经炭化后已具备一定程度的孔隙结构,有利于进一步活化得到活性炭。

2)炭化料活化工艺条件的正交优化试验结果表明,因素影响程度依次为活化温度、活化时间、蒸汽通入速率;优化的工艺条件为活化温度850 ℃,活化时间3 h,蒸汽通入速率为15 L/min,该条件下所制备的活性炭对某化工废水的COD去除率达到70.97%。

3)最优工艺条件下所制的活性炭孔径分析和结构形貌分析表明,活性炭的比表面积为671.50 m2/g,同时存在程度相当的微孔和中孔,微孔孔径分布以0.7 nm为主,中孔孔径分布以5~20 nm 为主。

4)通过工艺参数优化调整,利用榆林当地煤可以加工生产用于污水处理的专用活性炭,具有广阔的市场应用前景。