驱替煤层气CO2分离研究

2020-12-21李雪飞车永芳郭昊乾李小亮

李雪飞,车永芳,郭昊乾,李小亮

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤基节能环保炭材料北京市重点实验室,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;)

0 引 言

CO2捕集和封存技术(CCS)是指CO2从工业或相关能源的排放源中分离出来并加以资源化利用或输送到一个封存地点长期与大气隔绝的过程。CCUS(carbon capture utilization and storage)技术是CCS技术新的发展趋势,即把生产过程中排放的CO2进行提纯,继而投入到新的生产过程中,可以循环再利用,不是简单封存。与CCS相比,可以将CO2资源化,产生经济效益,更具有现实操作性。CO2利用技术主要包括CO2驱油技术(CO2-EOR)[1-2]、CO2驱煤层气技术(CO2-ECBM)[3-5]、CO2生物转化[6-7]和CO2化工合成[8-9]等。CO2驱煤层气技术通过将CO2注入煤层,将吸附在煤基质上的部分CH4驱替置换出来提高煤层气CH4采收率。抽采的驱替煤层气中含有CO2,CO2浓度在0~20%,需净化处理符合国标质量要求才能进入管网输送至下游用户。目前针对驱替煤层气中CO2/CH4分离的方法有变压吸附法[10-14]、膜分离法[15-17]和水合物法[18-21]等。其中膜分离法适合CO2分压高等情况,膜组件多存在易堵、寿命低等问题。水合物法处在理论研究及实验室研发阶段,距离工业应用还有一定差距。变压吸附法无论从技术可行性和经济性都适合于驱替煤层气CO2/CH4分离。刘学武等[10]利用椰壳活性炭研究了低温条件下CH4和CO2吸附分离特性,发现随着温度或压力降低,椰壳活性炭对CO2/CH4二元混合气体的分离因子不断增大,且对温度的敏感性较压力大,但未明确CO2浓度且未进行变压吸附分离工艺评价。曾国治等[12]采用低温变压测量不同试验参数对5A沸石分子筛分离CH4/CO2混合气体的能力影响,结果发现增加吸附压力会降低分离效果,减小混合气体分离系数,降低吸附温度有利于CH4/CO2分离,提高混合气体分离系数,但未能从变压吸附分离工艺角度进行分析评价。王骏成等[22]选择碳分子筛,以CH4和CO2为原料气,对变压吸附法提纯沼气中生物甲烷的分离性能进行研究。但只进行了单个吸附塔分离研究且未明确CO2浓度组成。黄知坤等[23]通过单一吸附柱研究了脉冲方式进气对13X沸石分子筛、椰壳活性炭、5A分子筛3种吸附剂分离CH4和CO2效果影响,发现随着脉动频率的增加,吸附分离效果先改善后变差。上述研究多从单一组分吸附、单个吸附塔分离角度进行研究,未涉及CH4和CO2多元组分同时存在的吸附分离以及多个吸附塔变压吸附分离工艺等方面研究。为提高驱替煤层气利用率,需开发针对不同CO2浓度范围的驱替煤层气变压吸附浓缩分离工艺。本文针对驱替煤层气组成特点,研究了CO2和CH4在吸附剂上的吸附特性,进行了CO2/CH4变压吸附分离工艺评价,分析了CO2/CH4分离回收率等经济性指标,为该技术的放大研究提供指导。

1 CO2分离试验方案

1.1 CO2吸附特性研究

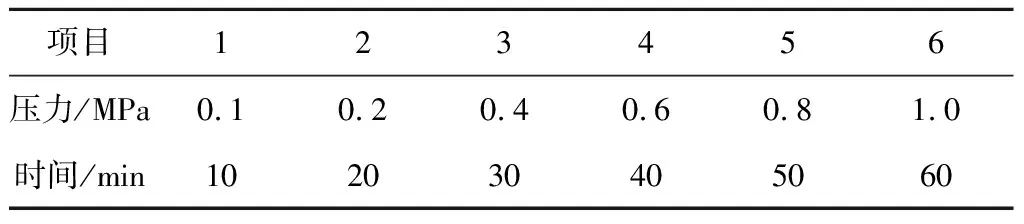

适合于CO2和CH4分离的吸附剂有碳分子筛、沸石分子筛和活性炭等。选取商用碳分子筛A,利用比表面吸附仪测定了平均孔径、孔容和比表面积等吸附性能参数,利用高压热重天平测试了CO2/CH4在碳分子筛吸附剂上的吸附特性曲线即吸附等温线。对吸附曲线进行了拟合,测算了碳分子筛对CO2/CH4分离系数。试验条件见表1。

表1 吸附等温线测定条件

1.2 CO2分离工艺研究

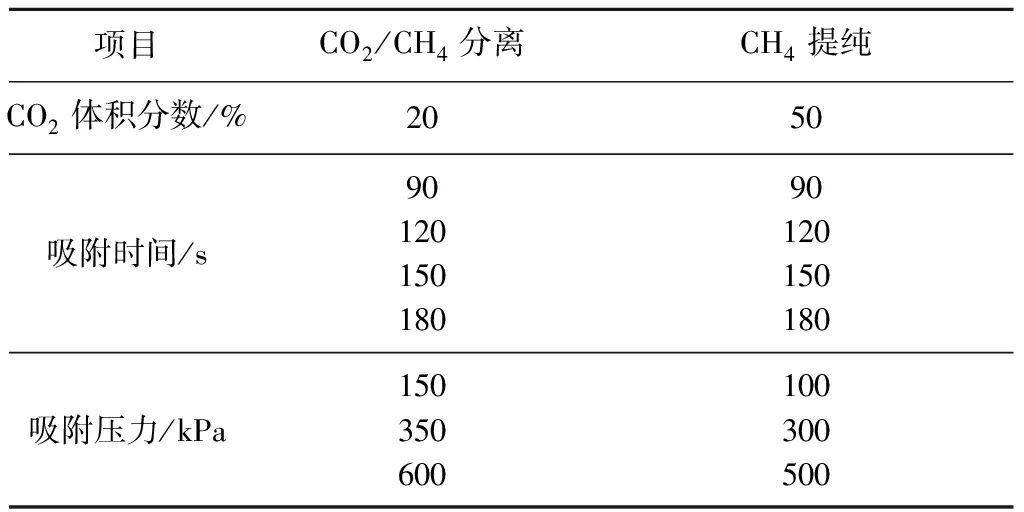

根据驱替煤层气组成及压力特点,驱替煤层气CO2体积分数在0~20%,设计了CO2/CH4分离工艺评价试验方案,试验包括CO2/CH4分离和CH4提纯两部分。CO2/CH4分离试验原料气模拟驱替煤层气组成,CH4提纯试验原料气模拟CO2/CH4分离试验尾气组成,试验条件见表2。

表2 CO2分离工艺研究试验条件

试验装置为0.5 Nm3/h变压吸附评价装置,变压吸附为四塔真空解吸。采用红外气体分析仪检测CO2和CH4浓度,通过检测产品气中CO2浓度,计算CH4回收率和系统处理能力,考察CO2/CH4分离效果,为驱替煤层气CO2/CH4分离提纯工艺放大研究提供基础数据。

2 试验结果与分析

2.1 CO2吸附特性评价结果

适合于CO2/CH4分离的碳分子筛应以微孔为主,且具有一定量的孔容和比表面积。碳分子筛的平均孔径为2.144 nm,以微孔为主,孔容和比表面积分别达到了0.245 mL/g和689.5 m2/g,有利于CO2和CH4的吸附,适合用于CO2/CH4分离。

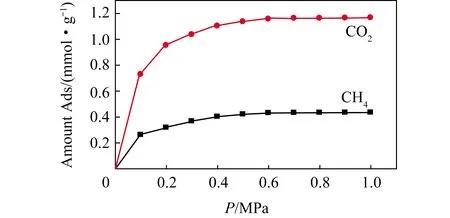

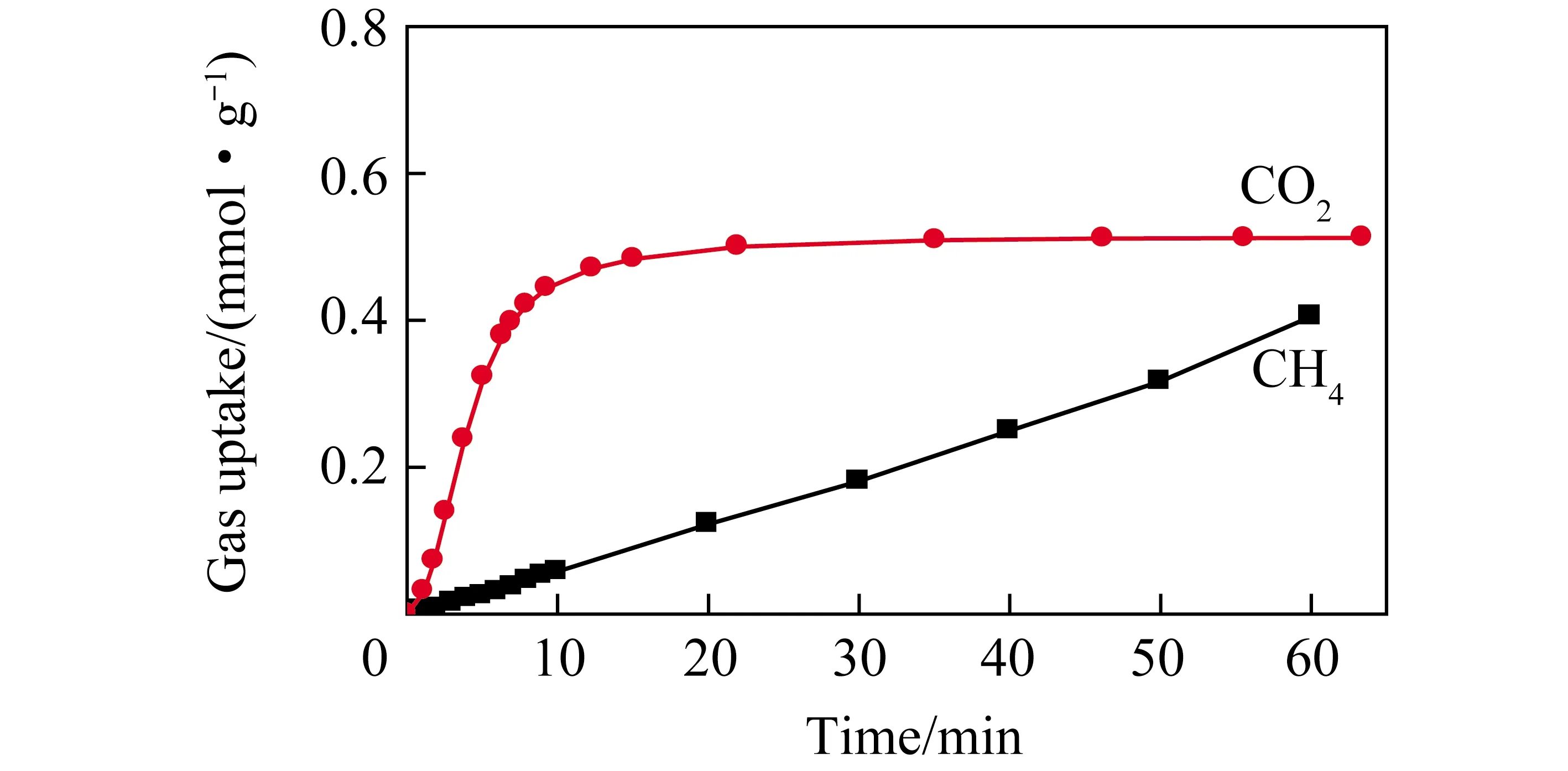

CO2/CH4在碳分子筛吸附剂上的吸附等温线结果如图1和图2所示。

图1 CO2/CH4在碳分子筛上吸附平衡曲线

图2 CO2/CH4在碳分子筛上动力学吸附曲线

由图1可知,无论是CO2还是CH4,吸附压力0.2 MPa 开始,2种气体在碳分子筛上吸附逐渐趋于平衡,出现了吸附平台,判断CO2和CH4在碳分子上的吸附符合I型吸附等温线,采用Langmuir方程对其进行拟合,得到了饱和吸附量qm和吸附平衡常数b,具体参数见表3。2种气体拟合后的相关系数R均达到了0.99,经计算CO2/CH4平衡分离系数3.38。

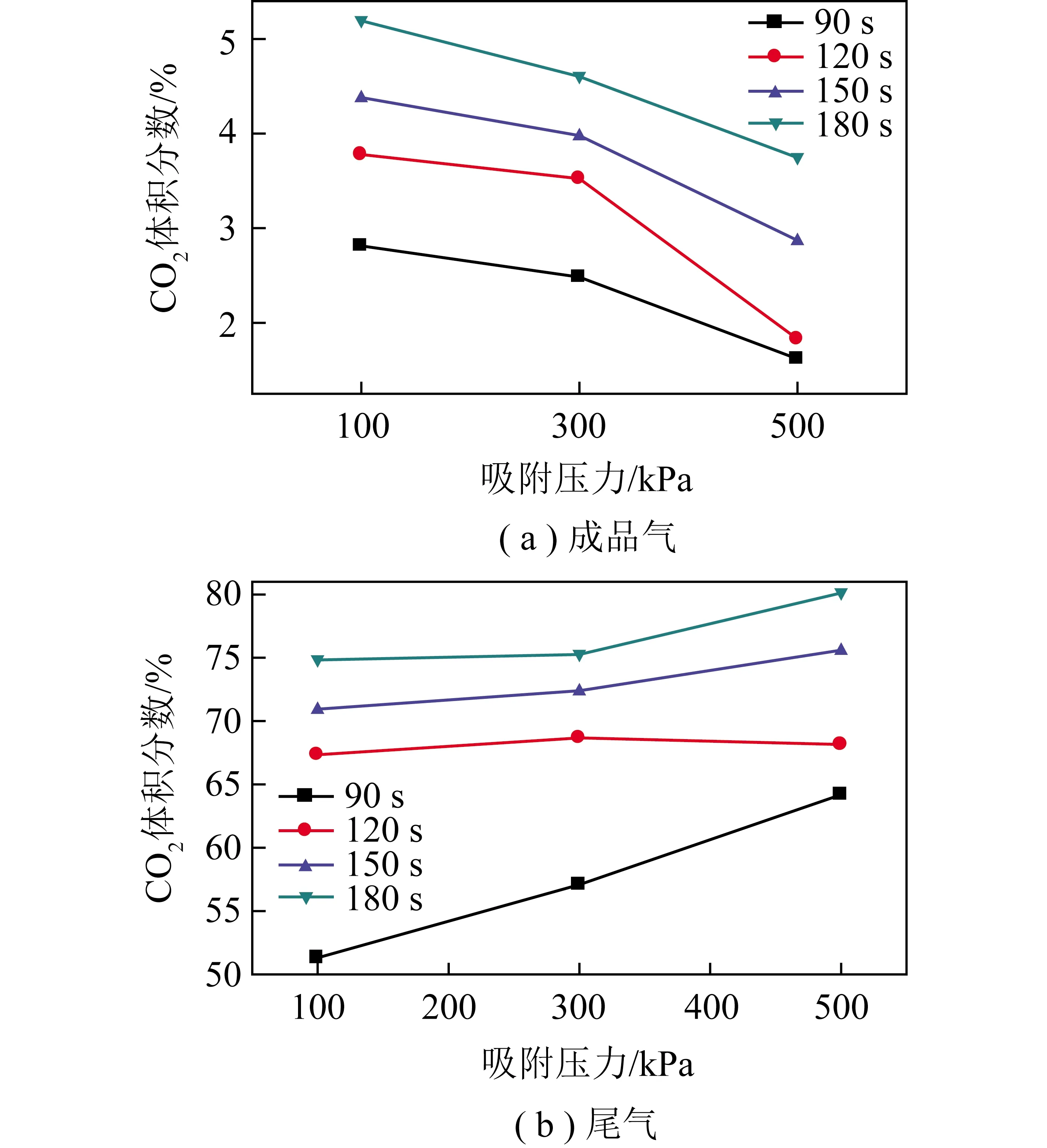

表3 Langmuir方程对碳分子筛吸附等温线拟合参数

由图2可知,在短时间内尤其8 min以内,CO2在碳分子筛上吸附内扩散速率远大于CH4,即CO2优先于CH4吸附在碳分子筛上。

通过CO2吸附特性评价结果初步发现,碳分子筛吸附剂分离比大,吸附量小,主要基于动力学速率进行分离,CO2作为吸附相而获得,CH4则作为非吸附相而获得。

2.2 CO2分离工艺评价

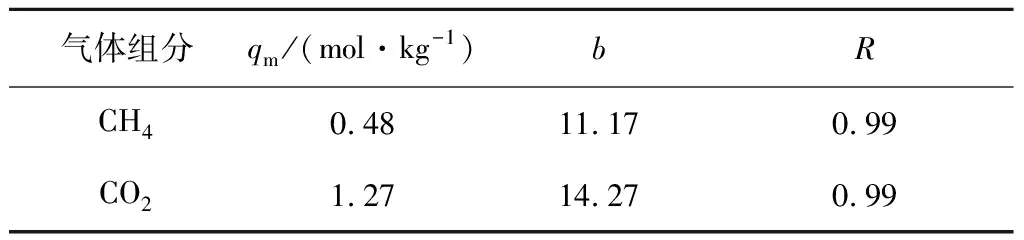

CO2/CH4分离工艺评价部分,原料气CO2浓度为20%,CH4浓度为80%,吸附压力为600、350和150 kPa,吸附时间为90~180 s。

2.2.1吸附压力对CO2分离影响

吸附压力对CO2分离的影响如图3所示。由图3(a)可知,原料气CO2体积分数20%,CH4体积分数80%条件下,产品气中CO2体积分数均在1.5%以下。随吸附压力增加,产品气中CO2体积分数先增加后减小,吸附压力150和600 kPa时产品气中CO2体积分数均在1%以下。高吸附压力有助于CO2在碳分子筛上吸附,随吸附压力增加,CO2在碳分子筛上的吸附量逐渐增加,吸附压力从150 kPa增加到350 kPa过程中,CO2和CH4吸附量逐渐趋于平衡,但CH4吸附量增加速率高于CO2,未被吸附的CO2量逐渐增多,产品气中CO2体积分数升高。吸附压力从350 kPa增大到600 kPa过程中,CO2和CH4吸附量趋于平衡,CO2绝对吸附量高于CH4,同时CO2在碳分子筛上的吸附速度大于CH4,未被吸附的CO2量逐渐减小即产品气中CO2体积分数逐渐降低。由图3(b)可知,随着吸附时间增加,解吸出的CO2量增加即尾气中CO2体积分数增加,为34%~47%。分离的目标组分CO2是作为吸附相吸附在碳分子上经过解吸后而实现与CH4分离。

图3 吸附压力对CO2分离影响

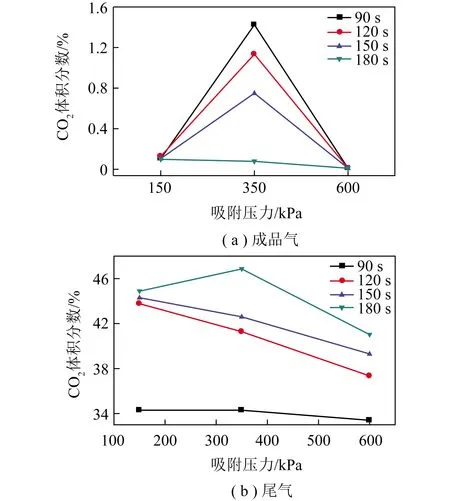

2.2.2吸附时间对CO2分离影响

吸附时间对CO2分离影响如图4所示。由图4可知,原料气CO2体积分数20%,CH4体积分数80%条件下,产品气中CO2体积分数均在0.2%以下,从产品气和尾气中CO2体积分数结果直观来看,混合气组分中CO2是作为吸附相吸附在碳分子上,CH4则作为非吸附相从吸附塔顶排出,CO2通过解吸从吸附塔底排出。结合分离机理可以推断,随着吸附时间增加,产品气中CO2体积分数先增加后减小,但波动幅度很小,吸附时间120 s时产品气中CO2体积分数最高。吸附时间过短气体流速快即CO2在碳分子筛上的停留时间短,只有部分CO2完成吸附,其余CO2还未完成吸附便离开碳分子筛从吸附塔顶排出。逐渐增加吸附时间即CO2在碳分子筛上的停留时间增加,足够的停留时间可以保障CO2在碳分子筛孔隙内完成完整吸附,CO2在碳分子筛上吸附量增大,未被吸附CO2量减小即产品气中CO2体积分数逐渐降低。而尾气中CO2体积分数随吸附时间增加而逐渐增大,停留时间长,CO2吸附量增加,解吸出的CO2量相应增加,尾气中CO2体积分数逐渐增加,为33%~45%。

图4 吸附时间对CO2分离影响

2.3 CO2提纯工艺评价

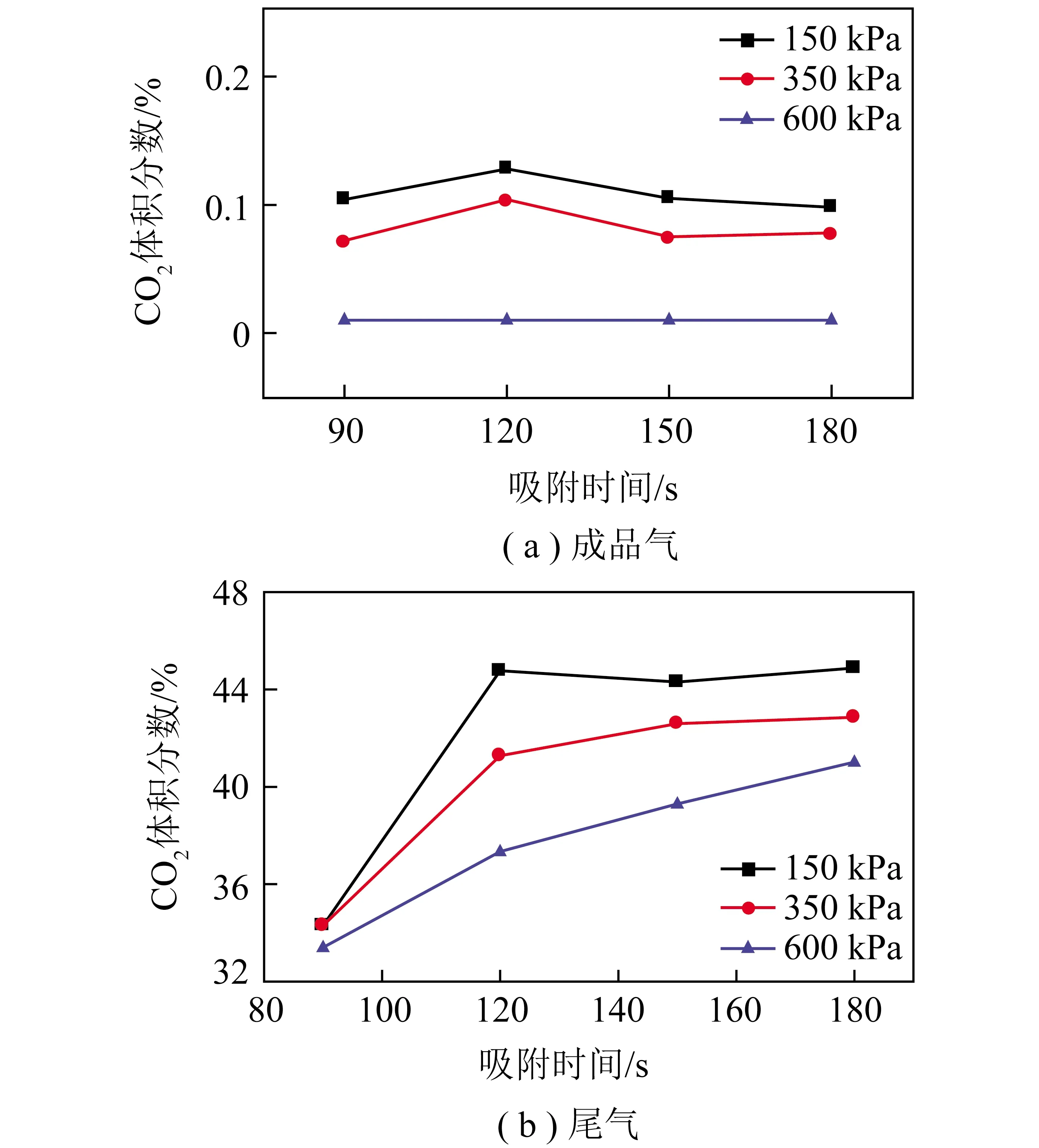

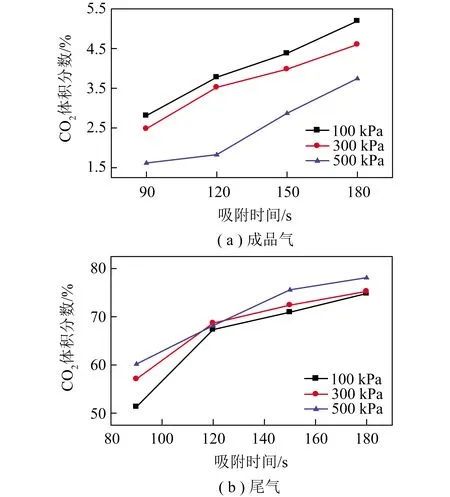

CO2/CH4分离尾气提纯工艺评价部分,原料气CO2体积分数为50%,CH4体积分数为50%,吸附压力为500、300和100 kPa,吸附时间为90~180 s。

2.3.1吸附压力对CO2分离影响

吸附压力对CO2分离影响如图5所示。可知原料气CO2体积分数50%、CH4体积分数50%条件下,产品气中CO2体积分数均在5.0%以下,即使CO2分压增高,CO2同样作为吸附相吸附在碳分子筛上再经过解吸后实现与CH4分离。混合组分CO2分压增加后,在同样用量碳分子筛上未被吸附CO2量增多,即产品气中CO2体积分数增加。吸附压力高有利于CO2在碳分子筛上吸附,随着吸附压力增加,CO2分子在碳分子筛孔隙中吸附量增大,未被吸附的CO2量逐渐减小,即产品气中CO2体积分数逐渐减小。随着吸附压力增加,CO2在吸附剂上的吸附量均增加,未被吸附的CO2量逐渐减小,产品气中CO2体积分数逐渐降低。随着吸附压力增加,尾气中CO2体积分数逐渐增加,分析原因为吸附压力增加,吸附在碳分子筛上的CO2分子增加即CO2吸附量增加,解吸出的CO2量增大即CO2体积分数逐渐增加,为52%~78%。

图5 吸附压力对CO2分离的影响

2.3.2吸附时间对CO2分离影响

吸附时间对CO2分离影响如图6所示。可知原料气CO2体积分数50%、CH4体积分数50%条件下,产品气中CO2体积分数均在1.5%~5.0%,从直观分离结果来看CO2是作为吸附相吸附在碳分子筛上再经过解吸后实现与CH4分离。吸附时间长短意味着CO2在碳分子筛上的停留时间不同,决定了CO2在碳分子筛上的吸附量不同。随着吸附时间即停留时间增加,CO2在碳分子筛上的吸附量逐渐增加,当CO2分压即组分浓度提高时,同样用量碳分子筛条件下,CO2更容易穿透吸附塔床层,停留时间越长穿透的CO2量越多,即产品气中CO2体积分数逐渐增加。随着CO2分压增加,单位质量碳分子筛对CO2吸附饱和时间变短,吸附时间逐渐增大过程中未被吸附的CO2则从吸附塔顶作为成品气排出。而尾气中CO2体积分数随吸附时间增加而逐渐增大,单位质量碳分子筛对CO2吸附容量随时间增加而增大,解吸气即尾气中CO2体积分数则越高,为52%~75%。

图6 吸附时间对CO2分离影响

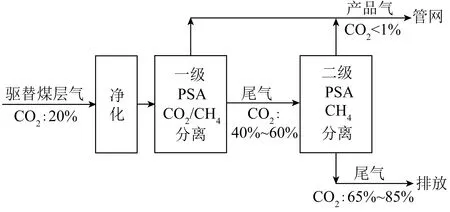

3 CO2分离提纯工艺

3.1 CO2分离提纯工艺流程

根据CO2/CH4分离提纯评价结果,初步形成了驱替煤层气CO2/CH4分离提纯工艺流程,如图7所示。

图7 驱替煤层气CO2/CH4分离提纯工艺流程

驱替煤层气经过脱水除尘净化处理后进入一级变压吸附CO2/CH4分离,分离尾气进入二级变压吸附CH4提纯分离,分离产品气与一级分离产品气混合作为成品气输送至管网,分离尾气排放。

3.2 CO2分离提纯工艺技术评价

3.2.1处理量分析

在保证分离效果的前提下,吸附剂对气体处理能力决定了吸附分离工艺的成本。故考察了不同吸附时间和吸附压力条件下,碳分子筛对驱替煤层气处理量的变化。

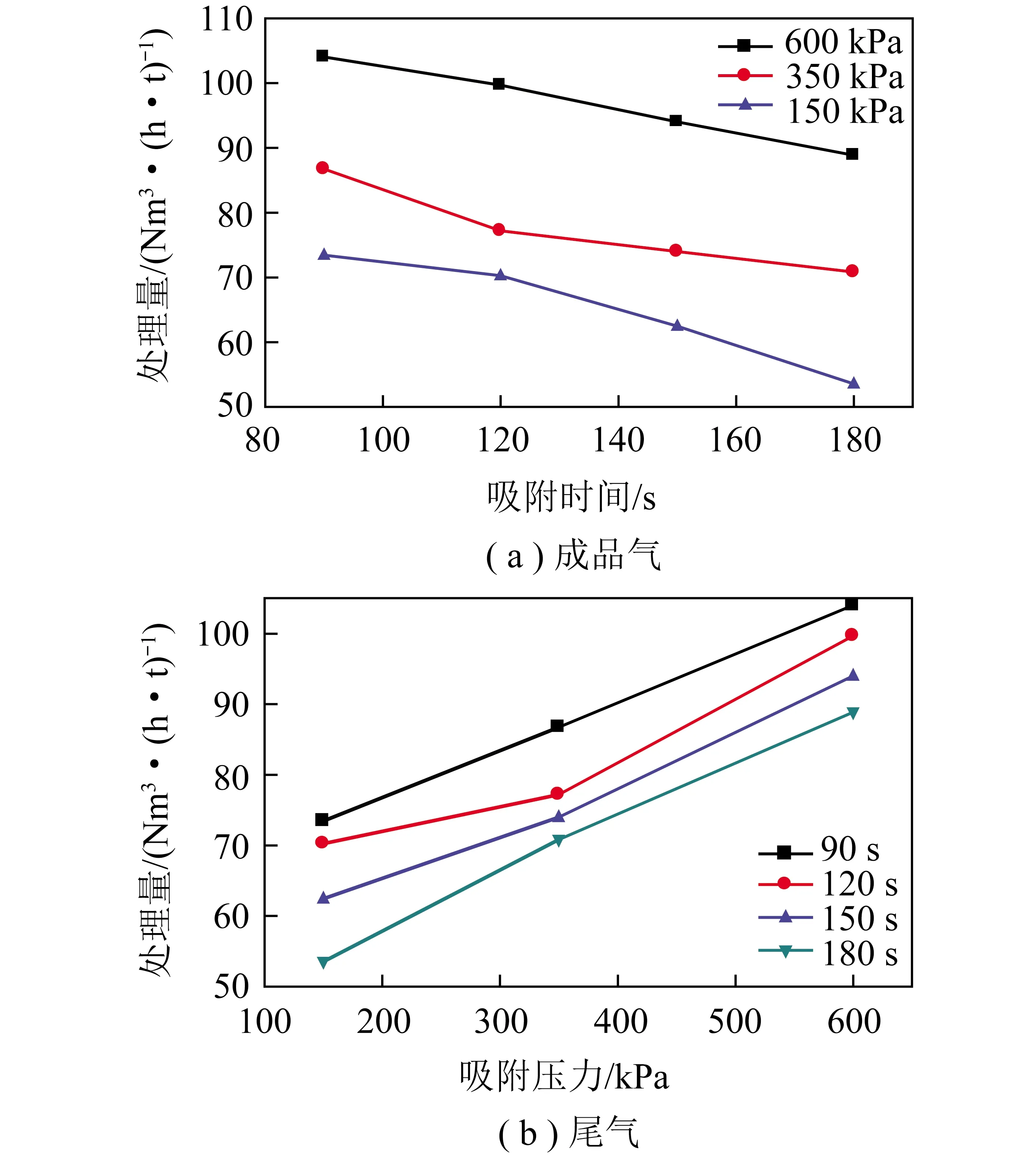

1)CO2分离工艺处理量评价结果

CO2/CH4分离工艺吸附剂的处理量变化结果如图8所示。

图8 吸附时间和吸附压力对CO2分离处理量影响

由图8可知,CO2、CH4体积分数分别为20%、80%时,随着吸附时间增加,吸附剂处理量逐渐降低,随着吸附压力增加,吸附剂处理量逐渐上升。吸附压力越高,吸附时间越短,吸附剂处理量越大。吸附压力600 kPa、吸附时间120 s时,处理量达到了100 Nm3/(h·t)。同时要结合CO2和CH4分离效果来综合判断选取合适的吸附分离条件。

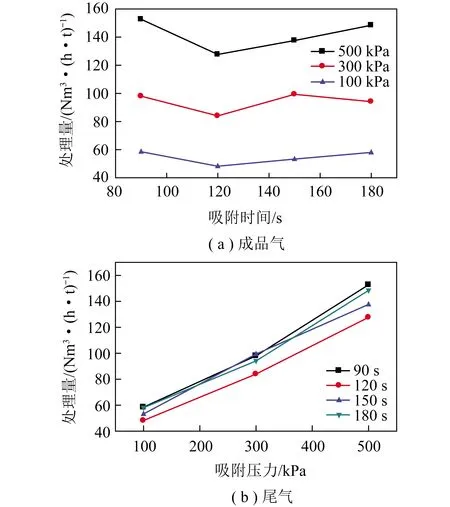

2)CO2提纯工艺处理量评价结果

CO2/CH4分离工艺吸附剂的处理量变化结果如图9所示。

由图9可知,CO2、CH4体积分数均为50%时,随着吸附时间增加,吸附剂处理量先降低再升高,随着吸附压力增加,吸附剂处理量逐渐上升。吸附压力越高,吸附时间越短,吸附剂处理量越大,吸附压力500 kPa,吸附时间120 s时,处理量达到了128 Nm3/(h·t)。同时要结合CO2和CH4分离效果来综合判断选取合适的吸附分离条件。

图9 吸附时间和吸附压力对CO2提纯处理量影响

3.2.2回收率计算

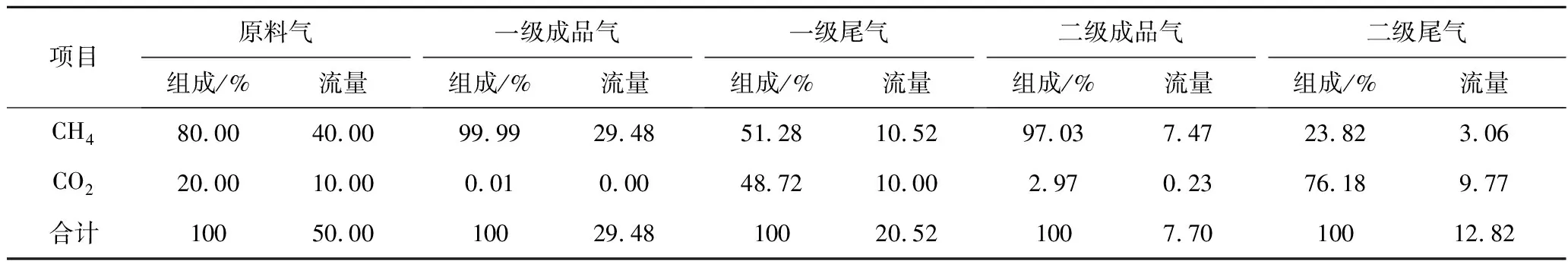

考察CO2/CH4分离提纯回收率目的是提高CH4回收率,不浪费产出气中CH4。不同吸附时间和吸附压力条件下CH4回收率不同,根据CO2/CH4分离、提纯试验结果,分别优选分离效果好的吸附压力和吸附时间条件计算CH4回收率。按驱替煤层气单井产量1 200 Nm3/d即50 Nm3/h考虑,计算了物料平衡及CH4回收率,计算结果见表4。

表4 CO2/CH4分离提纯回收率

表4中一级成品气为CO2/CH4分离成品气,一级尾气为CO2/CH4分离尾气,二级成品气为CO2提纯成品气,二级尾气为CO2提纯尾气。整体CH4回收率=(29.48+7.47)/40.00×100%=92.375%。

4 结 论

1)CO2和CH4在碳分子上的吸附符合I型吸附等温线,经拟合计算CO2/CH4平衡分离系数3.38。碳分子筛吸附剂分离比大,吸附量小,主要基于动力学速率进行分离,CO2作为吸附相而获得,CH4则作为非吸附相而获得。

2)CO2/CH4在吸附压力600 kPa,吸附时间120 s条件下,经变压吸附分离后产品气中CO2体积分数在1%以下;分离尾气在吸附压力500 kPa,吸附时间120 s下,经变压吸附提纯后,产品气中CO2体积分数在5%以下。

3)驱替煤层气经净化后可通过变压吸附分离提纯脱除CO2后输送至管网。以单井产量1 200 Nm3/d为例,单位吸附剂处理能力在100 Nm3/h左右,CH4回收率达到92.375%。