焦炉烟气钢渣湿法联合脱硫脱硝试验研究

2020-12-21孟子衡王晨晔王兴瑞李会泉

孟子衡,王晨晔,王兴瑞,陈 艳,李会泉

(1.中国科学院 过程工程研究所 绿色过程与工程院重点实验室,北京 100190;2.中国科学院 过程工程研究所 湿法冶金清洁生产技术国家工程实验室,北京 100190;3.中国科学院大学 化学工程学院,北京 100049)

0 引 言

焦化企业是煤化工中的重污染行业,根据国家统计局和中国炼焦行业协会统计数据,截至2018年底,全国焦化生产企业470多家,焦炭总产能6.5亿t。百万吨级焦炭生产过程约排放焦炉烟气40万m3/h,其中根据焦炉生产工艺、炉型、原料煤有机硫含量等因素的差别,焦炉烟气中SO2含量在60~800 mg/Nm3,NOx含量在400~1 200 mg/Nm3。2019年4月,生态环境部等印发了《关于推进实施钢铁行业超低排放的意见》,要求截至2020年底,重点区域钢铁企业力争完成60%左右超低排放改造;2025年底前,重点区域钢铁企业超低排放改造基本完成,全国力争80%以上产能完成改造。焦化企业焦炉烟气执行的超低排放标准为SO2排放量低于30 mg/Nm3,NOx排放量低于150 mg/Nm3。部分地区对焦化企业的大气污染物排放提出了更高要求,发布了更为严格的地方排放标准。如河北省发布的《炼焦化学工业大气污染物超低排放标准》(DB 13/2863—2018)要求[1],SO2排放量低于30 mg/Nm3,NOx排放量低于130 mg/Nm3。随着焦化行业大气污染物排放标准越来越严格,焦化企业面临巨大的减排压力。目前焦化行业逐步开展了多种脱硫脱硝处理技术的应用探索,如PDS一塔式脱硫技术、氨法脱硫、FGD脱硫技术、双碱脱硫技术与SCR法脱硝技术耦合。但焦炉烟气出口温度相对较低,一般在180~230 ℃,与电厂320~400 ℃烟气温度相比较低,因此常规SCR法无法满足脱硝技术需求[2-4]。

我国钢铁行业每年产生大量的固体废渣,其中大部分是炼钢过程产生的钢渣[5]。钢渣产率是粗钢的8%~15%[6],由于成分波动大、稳定性差、易磨性差等原因,钢渣的综合利用低于40%,截至2014年,全国钢渣累积堆存量近13.8亿t[7]。未被利用的钢渣处于堆存和填埋状态,不仅造成生态环境的污染和破坏,而且会造成土地资源的浪费[8]。钢渣中含有大量的CaO、MgO等碱性物质,其中CaO含量为30%~60%[9],可作为低成本脱硫剂[10]。吴忠标等[11]对钢渣进行湿法脱硫试验研究,提出钢渣湿法脱硫的反应机理,研究了主要参数及添加剂对脱硫率的影响,脱硫率为50%~70%。于同川等[12]在旋流板塔中进行了钢渣湿法脱硫脱硝研究,结果表明,钢渣浆液质量分数为2%、进口气体温度为20 ℃,液气比大于4.85时,钢渣湿法脱硫率可达85%以上。丁希楼等[13]研究了液气比、浆液浓度、浆液pH值等参数对钢渣湿法烟气脱硫的影响。He等[14]将钢渣、粉煤灰混合再用微波改性后,作为脱硫脱硝吸收剂,在最佳试验条件下SO2和NOx的脱除率分别为70.9%和69.6%。邱伟等[15]用氢氧化钠和柠檬酸作为添加剂强化钢渣湿法脱硫,脱硫率分别在80%和90%以上。

由于钢渣湿法脱硫技术具有脱硫效率高、技术成熟运行稳定、脱硫脱硝后尾渣可作为水泥缓凝剂利用等优点,近年来得到国内大量企业的认可。浙江宁波太极环保设备有限公司[16]研制的DS-二氧化硫烟气治理技术,以钢渣粉代替石灰石等传统脱硫剂吸收SO2,在包头钢铁集团、德龙钢铁有限公司相继投产。但以钢渣作为吸收剂实现同时脱硫脱硝鲜见报道[17]。本文以焦炉烟气为目标,考察不同条件对钢渣同时脱硫脱硝效率的影响,并得到最优的运行条件;研究了钢渣同时脱硫脱硝过程变化,得到钢渣同时脱硫脱硝机理。

1 试 验

试验在自行搭建的脱硫脱硝装置上进行,装置由模拟烟气供气系统、模拟烟气吸收系统和尾气分析系统组成,如图1所示。供气系统由钢瓶供气,各路气体流量由质量流量计控制。模拟焦炉烟气中SO2质量浓度为500 mg/m3(SO2标准气体:1.6% SO2/N2,北京氦普北分气体工业有限公司),NO质量浓度为1 000 mg/m3(NO标准气体:1.6% NO/N2,北京氦普北分气体工业有限公司),O2体积分数为5%(99.999% O2,北京氦普北分气体工业有限公司),平衡气体为N2(99.999% N2,北京氦普北分气体工业有限公司)。吸收系统为自制小型鼓泡搅拌反应器,浆液温度通过加热板控制,吸收时间3 h。进口模拟烟气和尾气中的NO、SO2、O2浓度通过气体质谱仪(LC-D型,美国AMETEK公司,Trend mode)在线实时监控,停留时间通过改变气体流量来控制。SO2和NO的脱除率的计算公式为

图1 试验装置示意

(1)

式中,η为SO2或NO的脱除率;Cin为进口SO2/NO质量浓度,mg/m3;Cout为出口SO2/NO质量浓度,mg/m3。

钢渣缓冲pH试验:利用电位滴定仪的连续滴定模式,将27%的H2SO4溶液匀速(滴定速度0.181 6 mL/min)滴入连续搅拌的15%钢渣浆液中,滴定过程中记录滴定体积和钢渣浆液pH值。在不同pH值条件下,取样过滤,固相干燥后(105 ℃)测试其组成(XRF)和矿相结构(XRD),液相通过ICP-OES测试其中离子含量。

2 结果与讨论

2.1 原料分析

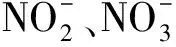

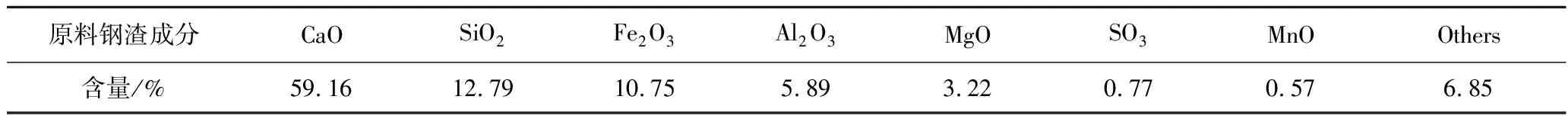

钢渣是比石灰石更廉价的吸收剂,转炉钢渣来自首钢迁安钢铁有限责任公司,主要化学成分见表1,矿相结构如图2所示。钢渣中主要的化学成分有CaO、SiO2、Al2O3、Fe2O3、MgO、P2O5、f-CaO,有时还会有V2O5、TiO2等,成分变化较大。主要的矿相结构为Ca(OH)2、MgO、CaCO3、2CaO·SiO2(C2S)、3CaO·SiO2(C3S)、RO phase((MgO)0.841(MnO)0.159)以及铁的氧化物和硅酸盐等。按照YB/T 140规定对原料钢渣中的f-CaO含量进行测定,原料钢渣中f-CaO含量为4.34%。预处理搅拌过程中f-CaO等碱性物质溶解,为吸收系统提供碱性环境,进而促进NOx和SO2的吸收。同时,由于SO2是酸性气体,碱性环境有利于其吸收,本文取吸收反应3 h为反应终点,吸收环境仍为碱性,因此在本试验过程中,SO2脱除率无明显变化。

表1 原料钢渣成分的XRF分析(以氧化物计)

图2 原料钢渣的XRD衍射谱

2.2 浆液温度对脱除率的影响

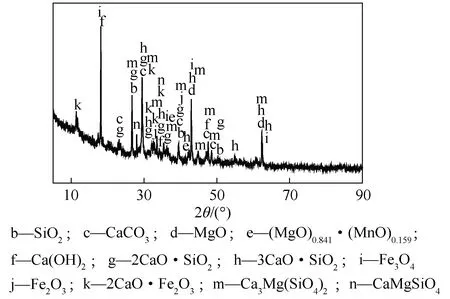

温度是影响气液吸收反应关键因素之一,在钢渣浓度8%、烟气流量为400 mL/min、初始NO浓度1 000 mg/m3、SO2浓度500 mg/m3、浆液温度在30~70 ℃时,脱硫脱硝效率变化如图3所示。脱硝效率随温度升高而降低,这是因为反应(2)的反应活化能Ea=-7.1 kJ/mol[18],温度升高会降低化学反应速率,导致生成的NO2浓度降低,从而使脱硝效率下降。SO2在水中具有较大的溶解度,30~70 ℃的SO2溶解度变化相对较小,气液传质不是控制步骤,因此温度对SO2脱除率影响较小。

图3 反应温度对脱除率的影响

(2)

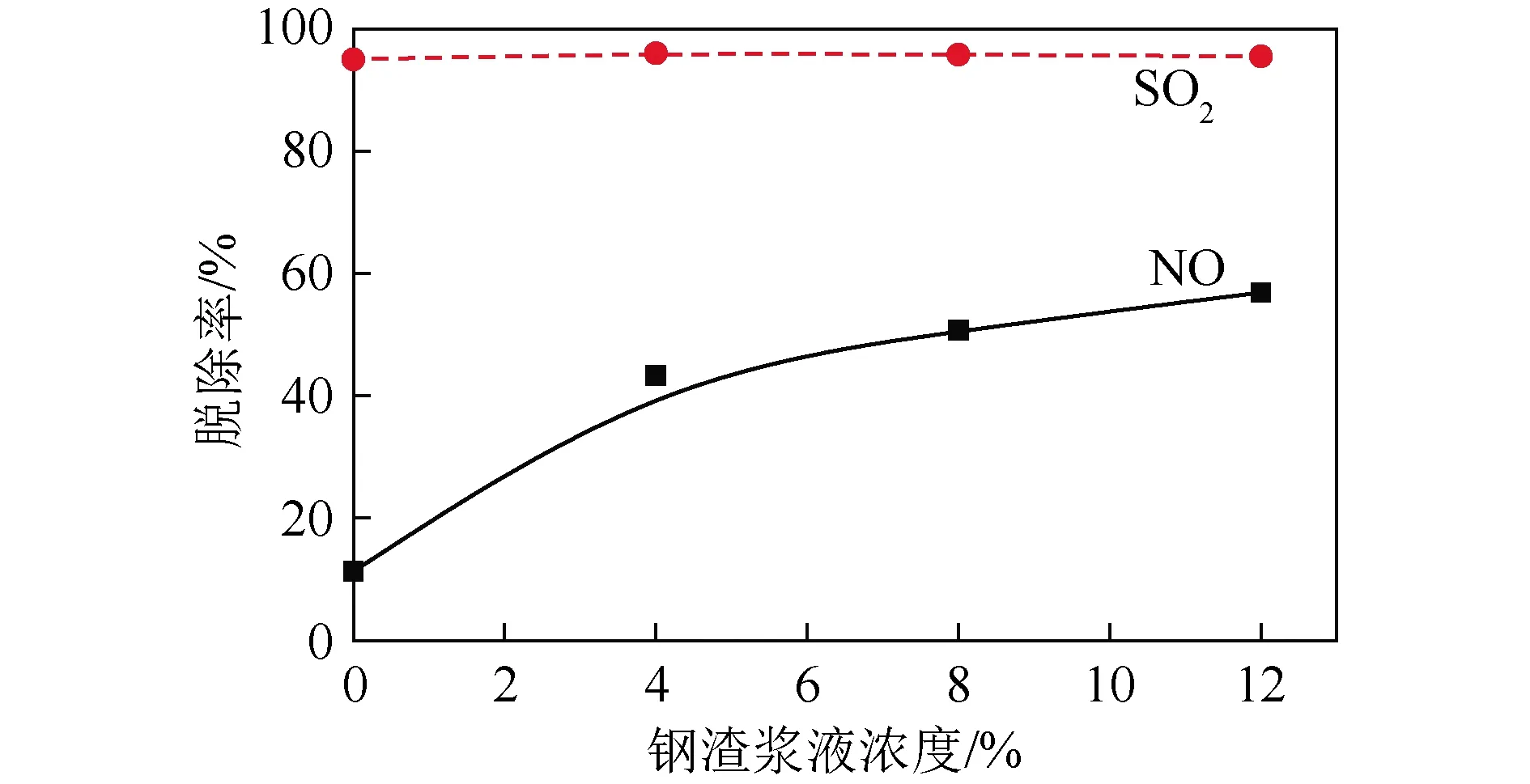

2.3 浆液浓度对脱除率的影响

在反应温度30 ℃、钢渣粒度小于75 μm、烟气流量为400 mL/min、氧气体积分数5%、初始NO浓度1 000 mg/m3、SO2质量浓度500 mg/m3、钢渣浓度分别为0、4%、8%、12%的条件下,考察浆液浓度对脱硫脱硝效率的影响,如图4所示。可以看出,随着浆液浓度增加,脱硝效率随之提高,其原因是初始浆液pH值会随浆液浓度的增加而提高(表2),浆液pH值决定了NO在浆液中的吸收反应环境,pH值越大,反应速度越快,因此脱硝效率越高。但钢渣密度大,浓度过大会增大喷淋、运输难度。综合考虑,选择浆液浓度8%为最佳运行条件。

图4 钢渣浆液浓度对脱除率的影响

表2 不同浓度钢渣浆液pH值

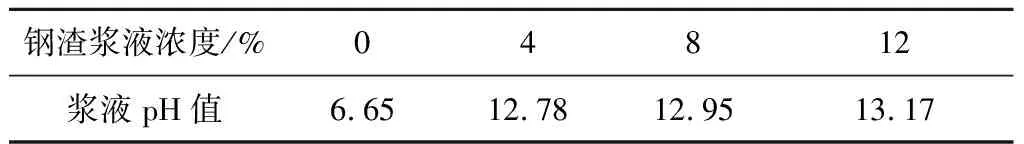

2.4 烟气流量对脱除率的影响

由于本文钢渣浆液体积保持不变,因而改变烟气流量即改变了气液接触时间。在反应温度30 ℃、钢渣浓度8%、钢渣粒度小于75 μm、O2体积分数5%、初始NO质量浓度1 000 mg/m3、SO2质量浓度500 mg/m3、烟气流量分别为200、400、600、800 mL/min的条件下,烟气流量对脱除率的影响如图5所示。可知,随着烟气流量增加,脱硝率下降较迅速,脱硫率基本不受影响。随烟气流量增大,停留时间减少,不利于气体和液体充分接触。SO2的溶解度(25 ℃、100 kPa条件下,100 g水溶解8.96 g)远高于NO(25 ℃、100 kPa条件下,100 g水溶解0.005 7 g)[19],SO2在极短的接触时间即可溶于浆液。因此,随着烟气流量增大,脱硫率基本不受影响,而脱硝率下降迅速。综合考虑脱硫脱硝效率和运行费用,烟气流量的最优条件选择400 mL/min。

图5 烟气流量对脱除率的影响

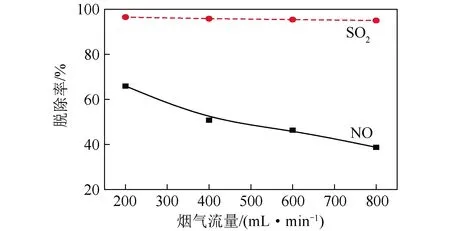

2.5 初始SO2浓度对脱除率的影响

图6 SO2浓度对脱除率的影响

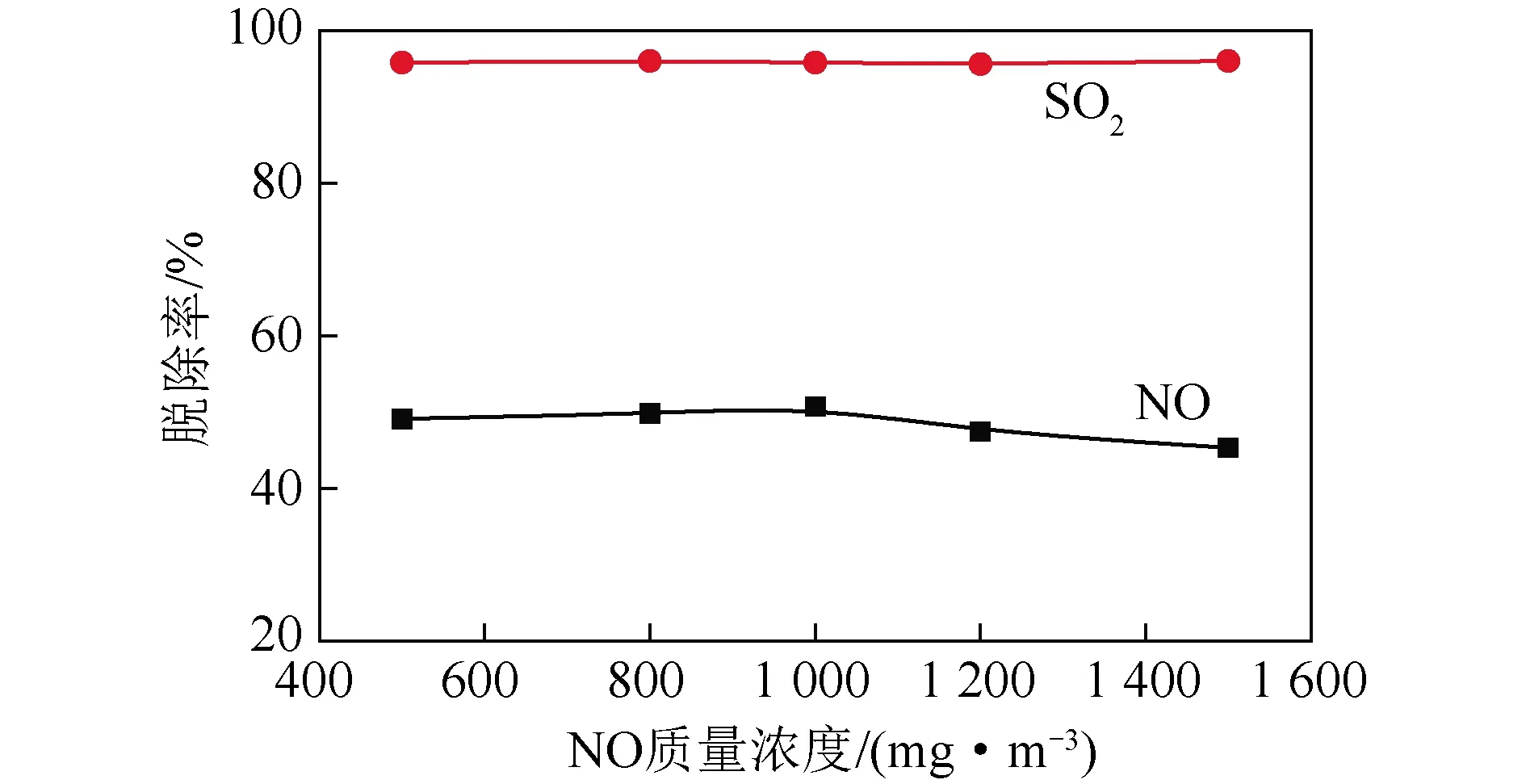

2.6 初始NO浓度对脱除率的影响

在反应温度30 ℃、钢渣粒度小于75 μm、烟气流量为400 mL/min、O2体积分数5%、初始SO2质量浓度500 mg/m3、钢渣浓度为8%、初始NO质量浓度分别为500、800、1 000、1 200、1 500 mg/m3的条件下,NO浓度对脱硫脱硝率的影响如图7所示。可以看出,在SO2浓度负荷相对不高时,随着烟气NO浓度增加,吸收液中对NO吸收反应的有效吸收容量和接触反应时间等变化不大,NO脱除率无明显变化。随着NO浓度进一步提高,SO2对NO脱除的促进作用减弱,脱硝效率降低。

图7 脱除率随NO浓度的变化

2.7 钢渣同时脱硫脱硝机理

钢渣中含有Ca(OH)2、MgO、C2S、C3S等碱性物质,可促进SO2、NOx吸收。钢渣在预处理搅拌过程中碱性物质溶解以及凝胶活性物质(C2S、C3S)发生水化反应生成Ca(OH)2和Mg(OH)2[23]。在脱硫脱硝过程中,由于钢渣中Ca(OH)2、MgO、C2S、C3S等碱性物质的存在,使其具有较高的缓冲pH值能力,从而有利于SO2和NOx的脱除。

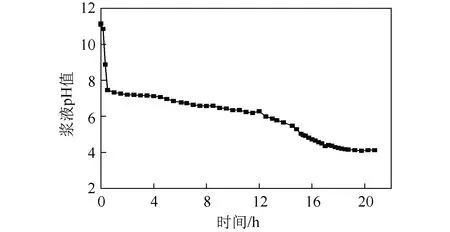

为了研究钢渣浆液在脱硫脱硝过程中缓冲pH值能力,考察脱硫脱硝试验过程中钢渣浆液pH值的变化趋势。为了适当缩短试验时间,稍微提高模拟烟气流量(400~500 mL/min)和NO浓度(1 000~1 339 mg/m3)、SO2浓度(500~657 mg/m3),不会对反应机理产生影响。试验条件为:反应温度30 ℃、钢渣粒度小于75 μm、烟气流量为500 mL/min、O2体积分数5%、初始SO2质量浓度657 mg/m3、初始NO质量浓度为1 339 mg/m3、钢渣浓度为1%。试验过程中,同时取少量固体样品,洗涤、干燥后测试XRD,结果如图8、9所示。由图8可知,开始30min,浆液pH值由11.15骤降为7.46,可能是由于钢渣中活性较高的Ca(OH)2完全消耗,导致pH值下降较快。随后经12 h,浆液pH值由7.46缓慢降为5.99。因此,钢渣浆液具有优良的缓冲pH值能力,在脱硫脱硝过程中,浆液pH值可较稳定的维持在弱酸性条件下。

图8 钢渣浆液pH随时间变化趋势

由图9可知,Ca(OH)2的衍射峰在反应0.5 h后消失,表明钢渣中活性较高的Ca(OH)2在反应0.5 h快速消耗完。在0.5~20 h,出现CaSO4·xH2O(x=0.5,2,下同)衍射峰,且其强度不断增强,表明SO2溶于水后生成的亚硫酸根与钢渣中溶出的钙离子反应生成亚硫酸钙,亚硫酸钙进一步被O2氧化生成CaSO4·xH2O。

图9 脱硫脱硝试验过程中的XRD谱图

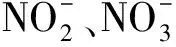

表3 脱硫脱硝后浆液中的离子浓度

因此,NOx的脱除主要是钢渣浆液吸收了NO与O2反应生成的NO2,以及NO2与NO结合的N2O3。现有钢渣脱硫脱硝技术的脱硝率偏低,通过气相预氧化将部分NO氧化为NO2,然后NO2和剩余的NO与NO2结合生成的N2O3,可被钢渣浆液快速高效吸收,从而达到NOx排放达标甚至超低排放标准,有利于钢渣湿法联合脱硫脱硝的工程化应用。

SO2和NOx在钢渣浆液中进行吸收,从而达到同时脱硫脱硝的目的,其机理如下:

1)钢渣溶解

(3)

(4)

(5)

Ca2++2OH-,

(6)

Ca2++2OH-。

(7)

2)吸收过程

(8)

(9)

(10)

(11)

(12)

(13)

(14)

(15)

(16)

3)结晶过程

(17)

(18)

3 结 论

1)钢渣浆液温度、浆液浓度、烟气流量及初始SO2浓度对脱硫脱硝效率有较大影响。钢渣法可实现焦炉烟气同时脱硫脱硝,效果显著,工艺过程简单,应用潜力较大。

2)浆液浓度升高会增大体系pH值,促进NO脱除;烟气流量增加,即停留时间降低会减少气液接触时间,导致脱硫脱硝效率降低,因此在考虑处理成本的同时应增加停留时间。

3)实验室最优反应条件下(温度30 ℃,浆液浓度8%,烟气流量400 mL/min),脱硝率为50.7%,脱硫率高于95%。

4)NOx的脱除主要是钢渣浆液吸收了NO与O2反应生成的NO2,以及NO2与NO结合的N2O3。通过气相预氧化将部分NO氧化为NO2,然后NO2以及剩余的NO和NO2结合的N2O3可被钢渣浆液快速高效的吸收。

5)现有钢渣脱硫脱硝技术的脱硝效率偏低,通过强化脱硝手段,可实现NOx排放达标甚至超低排放标准,有利于钢渣湿法联合脱硫脱硝的工程化应用。