粉煤灰陶粒的研究进展

2020-12-21柴春镜宋慧平冯政君张金才程芳琴

柴春镜,宋慧平,冯政君,张金才,程芳琴

(山西大学 资源与环境工程研究所 国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西 太原 030006)

0 引 言

粉煤灰是从煤燃烧后烟气中收捕的细灰,是燃煤电厂排出的主要固体废物。大量粉煤灰堆存,不仅造成土地资源浪费,还会污染大气、水体和土壤等。我国粉煤灰主要用于混凝土的掺合料、充填材料等,综合利用技术和层次较低,产品附加值低[1]。目前,粉煤灰高附加值利用的研究主要集中在处理污水、废气,提取氧化铝、氧化硅及稀有金属,合成陶瓷材料和沸石分子筛等方面[2]。利用粉煤灰制备陶粒是发展循环经济、开辟粉煤灰综合利用方式的有效途径[3-4]。

粉煤灰陶粒的制备方法主要有2种,即焙烧法和免烧法。以粉煤灰为主要原料,加入少量外加剂(如激发剂、黏结剂、成孔剂等),经混合、成球,通过焙烧或自然养护(或蒸汽养护、蒸压养护等)而成[5-6]。根据内部孔隙结构不同,粉煤灰焙烧陶粒又可分为烧结陶粒和烧胀陶粒。烧结陶粒在焙烧过程中不发生较大的体积膨胀,内部只有少量连通或开放性的气孔。烧胀陶粒会发生较大的体积膨胀,内部有大量的封闭气孔,因此具有更优异的保温性能和更低的堆积密度。粉煤灰焙烧陶粒因其质轻、高强、保温、隔热、耐火性好、抗震性能好、吸水率低、抗冻性能和耐久性能好等优异性能而被广泛用于建筑轻骨料、园艺种植、水力压裂支撑剂、建筑回填、生物滤料和墙体材料等[7-8]。目前,我国的粉煤灰陶粒以焙烧型为主。焙烧陶粒具有技术成熟、产品强度高等优势,但存在能耗高、投资大、工艺复杂等缺点。鉴于此,众多学者开始了免烧陶粒工艺的探索。目前,粉煤灰免烧陶粒的研究仍处于研制阶段,还未推广使用,其克服了焙烧法制备陶粒成本高、污染大等缺点,未来可应用于对筒压强度要求偏低、堆积密度要求偏高的场合[5]。

本文分别对焙烧法和免烧法制备粉煤灰陶粒的可行性进行分析,同时对国内外不同学者的研究成果进行对比分析,并对粉煤灰陶粒的发展趋势进行展望,以期为粉煤灰陶粒的研究提供参考。

1 粉煤灰制备陶粒的可行性

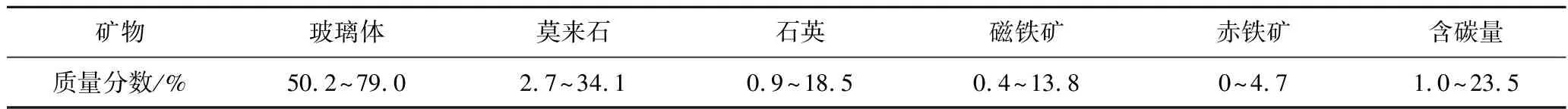

早期的陶粒是由黏土烧制而成。黏土的主要成分是偏铝硅酸盐,是一类层状硅酸盐,层片由硅氧四面体和铝氧八面体组成。我国部分粉煤灰的矿物组成情况[9]见表1。粉煤灰矿物组成主要为非晶体矿物玻璃体。晶体矿物包括石英、莫来石、赤铁矿、磁铁矿等,其中,石英为主要结晶相,而莫来石的形成与原煤中硅铝矿物(如高岭石)的热分解有关。

表1 我国部分粉煤灰的矿物组成[9]

粉煤灰的活性主要来自玻璃体。玻璃体含量越高,粉煤灰活性越高。

为评价粉煤灰的火山灰反应活性,分析其加工过程中技术特征,需准确测定粉煤灰中玻璃体含量。XRD的Rietveld方法常被用来测定材料中晶体矿物和玻璃体的含量。Rietveld法是利用非线性最小二乘法原理的XRD全谱拟合方法,通过精修晶体结构参数和峰形参数,以获得模拟数据与试验数据的最佳匹配,模拟结果中包括晶体矿物含量值[10]。侯新凯等[11]提出以碱-酸两段溶解来快速测定粉煤灰中玻璃体含量的化学物相分析法。我国部分粉煤灰的化学组成情况[5]见表2。粉煤灰的主要化学成分为SiO2和Al2O3,占87%以上,并含少量CaO、MgO、Fe2O3、K2O和Na2O等,其化学成分与黏土相似,均含有大量的活性SiO2和Al2O3。因此,粉煤灰的化学组成满足了制备陶粒的基本理论条件。

表2 我国部分粉煤灰的化学组成[5]

1.1 粉煤灰用于焙烧陶粒的机理研究

粉煤灰烧结陶粒是利用高温使粉煤灰中的玻璃体熔融,冷却后,粉煤灰颗粒间相互黏结,得到具有一定强度的陶粒。粉煤灰烧胀陶粒与烧结陶粒的不同之处在于:烧胀陶粒存在较大的体积膨胀,即发泡物质在高温下释放气体,产生气体压力;陶粒坯体在高温作用下,会逐渐产生液相,液相具有一定的黏度;在气体压力作用下,坯体会发生塑性变形,可将产生的气体束缚,防止气体外逸。通过坯体变化和坯体内气体的共同作用,使陶粒发生理想的膨胀。

通过焙烧,原料转化形成热稳定性更强的新物相。粉煤灰中的SiO2和Al2O3在焙烧过程中可形成莫来石相,是构成陶粒骨架的成分;CaO、MgO、Fe2O3等可作为焙烧过程中的助熔剂,降低陶粒的烧成温度;粉煤灰中的有机质、CaCO3、MgCO3、铁盐、锰盐或人为添加的可以产生气体的其他高温产气类物质是形成多孔形态的主要成分。

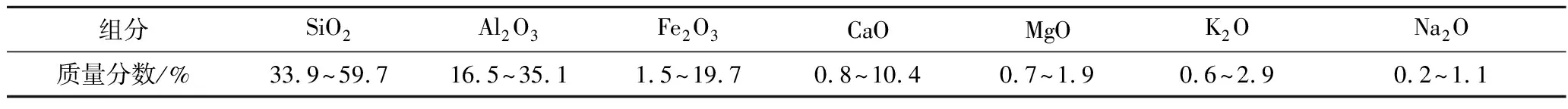

原料配比是陶粒烧制的关键。根据实际要求和原料性质,参照Riley三角形,通过试验确定最佳配料比。Riley三相的核心区如图1所示。图中曲线范围表示原料成分含量在此范围内,制备的陶粒产品具有较好的膨胀性[4]。

图1 Riley三相示意[4]

焙烧过程中,许多学者认为,陶粒膨胀是因为发生了表3的相关反应[4,12-13]。

表3 粉煤灰陶粒的膨胀机理[4,12-13]

反应式(1)和(2):生料球烧制过程基本为无氧状态。在烧制初期,空气中的O2与粉煤灰中的未燃尽碳反应,生成CO和CO2。

反应式(3)和(4):粉煤灰混合料内有碳酸盐存在,因此存在碳酸盐的分解反应。

反应式(5)~(7):陶粒中含有的Fe2O3在高温条件下发生自身氧化还原反应,分解生成Fe2+,释放出O2,造成陶粒膨胀。

反应式(8)~(11):由Fe2O3分解产生的O2与烧制阶段产生的还原碳、粉煤灰中的未燃尽碳反应,生成CO和CO2。若不考虑中间产物,可认为膨胀气体CO和CO2主要由碳与Fe2O3反应生成。

反应式(12):烧制过程中,陶粒生料中的水分蒸发,也会造成陶粒膨胀。

原料中产气成分不足时,可加入产气物质。

粉煤灰陶粒发生膨胀,主要是由于碳与铁发生氧化还原反应,生成CO和CO2。

粉煤灰中的含碳量和碳铁比均影响陶粒的膨胀性能。根据粉煤灰的具体情况,将碳铁比控制在0.5左右。

1.2 粉煤灰用于免烧陶粒的机理研究

粉煤灰免烧陶粒主要以粉煤灰、水泥、固体激发剂(CaO、CaSO4)和黏结剂等为原料,经加工成球,通过自然养护、蒸汽养护、蒸压养护等方式而制成。粉煤灰自身基本没有水硬胶凝性能,但以粉末状态接触到水时,会在一定温度下与Ca(OH)2或其他碱土金属氢氧化物发生化学反应,生成一种具备水硬胶凝性能的化合物,从而提升陶粒强度和耐久性。

粉煤灰的主要物相为玻璃相,其活性主要来自玻璃体。固体激发剂中的CaO和水泥水化形成Ca(OH)2;利用碱性物质破坏玻璃体网状结构,使玻璃体中的活性物质SiO2和Al2O3溶出,将网络高聚体解聚成低聚度的硅铝酸盐胶体物,玻璃体中的活性SiO2和Al2O3与Ca(OH)2发生火山灰反应,生成具有胶凝性的水化硅酸钙、水化铝酸钙。铝酸盐迅速水化生成水化产物,CaSO4溶于水,与水化铝酸钙反应生成少量的钙矾石,大部分水化产物是类似托勃莫来石类的水化硅酸钙凝胶(C-S-H),这是陶粒产生一定强度的主要原因[5]。多数研究者还认为C-S-H的组成随水化进程而改变。

(13)

(14)

(15)

(16)

(17)

(18)

2 国内外研究现状

2.1 粉煤灰焙烧陶粒

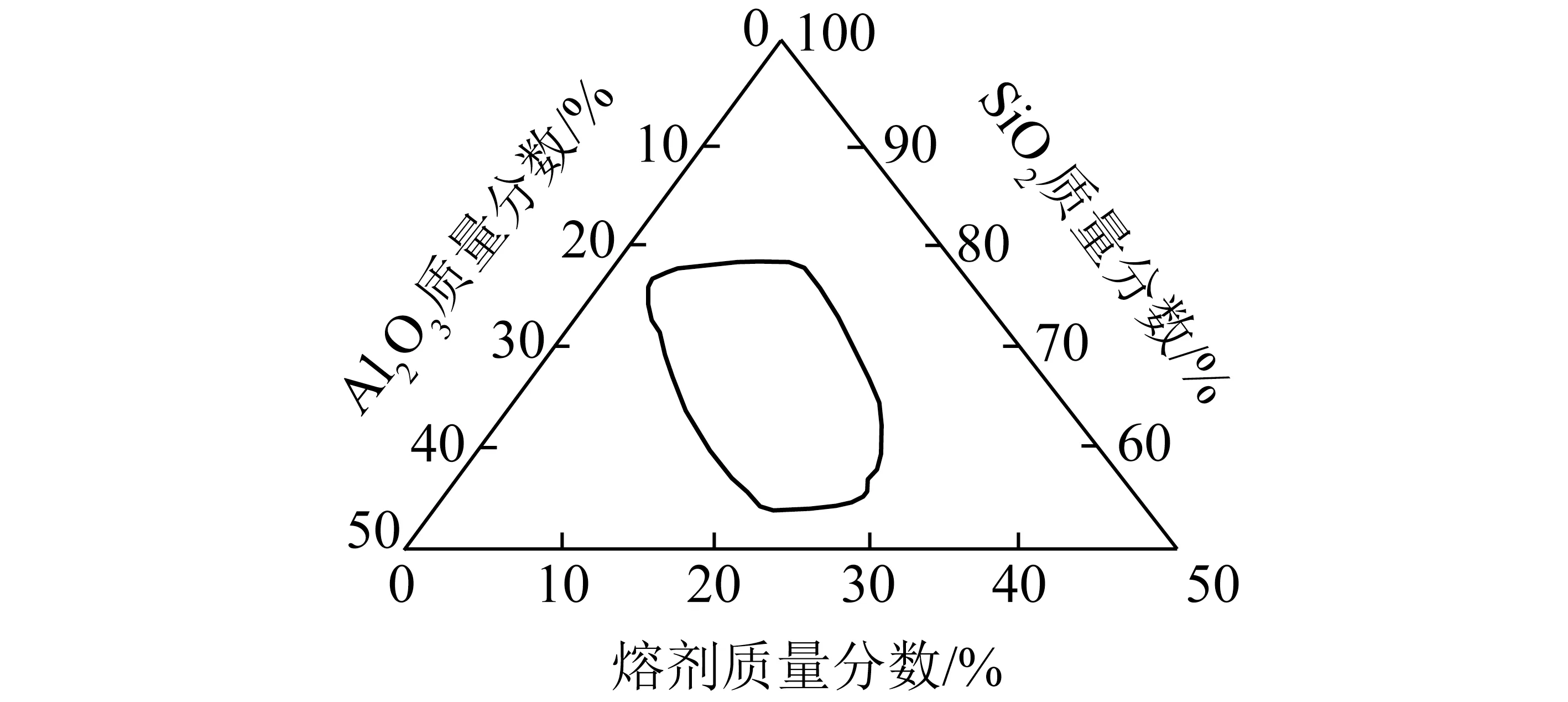

粉煤灰焙烧陶粒的制备过程如图2所示,主要包括:配料、混合、造粒、干燥、预烧、焙烧、冷却和筛分等过程。目前,很多学者开展了关于原料配比、预热时间、预热温度、升温速率、煅烧时间、煅烧温度等因素对陶粒产品性能影响的研究。陶粒生坯在焙烧前,需进行自然干燥或放入烘箱干燥,以防在焙烧过程中,因水分较高而出现胀裂。

图2 粉煤灰制备焙烧陶粒工艺流程

预烧是为了减少料坯突然进入高温时,因温度急剧变化所引起的炸裂,同时使气体缓慢产生。预烧处理不足,易造成高温焙烧时料球的炸裂。预烧温度过高或预烧时间过长,会使料坯膨胀性能不佳。

焙烧是陶粒制备过程的中心环节,直接影响陶粒制品的性能。焙烧过程是使膨胀气体逸出,产生具有一定黏度的液相,同时抑制气体逸出的动态平衡过程。不同性能要求的陶粒,其焙烧条件不同。

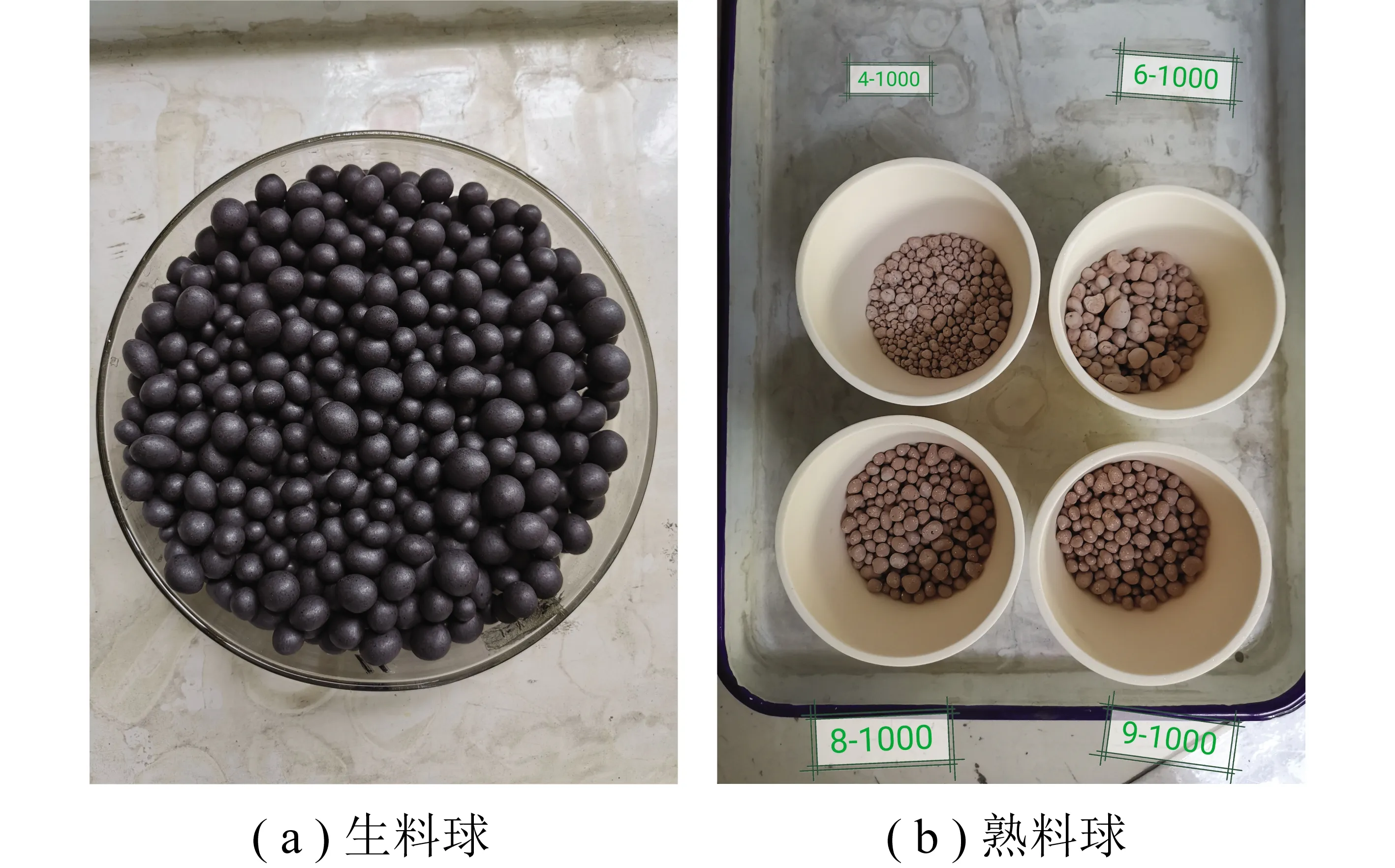

笔者以粉煤灰、煤矸石为主要原料,经配料、造粒、干燥、预烧、焙烧等工艺,制备出了焙烧陶粒。制备的生料球和熟料球如图3所示。

图3 焙烧陶粒的生料球和熟料球

Chen等[14]以城市污泥、粉煤灰等为原料,在焙烧条件下制备出了陶粒。在此基础上,对工艺条件进行优化设计,研究了产品的重金属浸出特性研究,证明了焙烧工艺对重金属具有固化作用,并探索了吸附机理:① 陶粒具有介孔结构,具备发生阳离子交换的孔隙丰度。② 静电引力。Pb2+进入吸附剂的孔隙,被阴离子基团吸引,沉积在陶粒表面。③ 形成共价键。大量Pb2+与Si—O或Al—O—Si—O键合,嵌入吸附剂的基质框架中。

Liu等[15]以城市污泥、粉煤灰、淤泥为原料,按照质量比5∶5∶3混合,采用700 ℃预热40 min、1 210 ℃烧结30 min、15 min内冷却至1 170 ℃的工艺条件,制备出了陶粒密度等级700,吸水率6%,抗压强度6.6 MPa和强度等级40 MPa的陶粒;釉质表面,均匀分布的孔隙结构、方石英和莫来石的形成是陶粒轻质和高强度的主要原因。

Li等[16]以脱水污泥、粉煤灰、河流底泥为主要原料,采用焙烧工艺制备出了陶粒滤料,滤料符合CJ/T 299—2008《水处理用人工陶粒滤料》,浸出液中重金属含量远低于GB 5085.3—2007《危险废物鉴别标准-浸出毒性鉴别》。焙烧工艺中,烧失率、膨胀率和烧结温度之间的关系可以用三阶多项式拟合曲线进行很好地拟合,相关系数R2>0.999。焙烧工艺可分为2个阶段:烧失率在整个阶段逐渐增加;同时膨胀率在第1阶段先降低,第2阶段开始上升。

Qin等[17]以石灰泥、粉煤灰为主要原料,页岩、珍珠岩、硅藻土、锯末为外加剂,经造粒、烧结制备了陶粒,并分析添加剂、烧结温度和石灰泥含量对陶粒物理性能的影响。结果表明:烧结温度为1 050 ℃、原料配比为40%石灰泥、55%粉煤灰和5%硅藻土时,陶粒的最佳容重为0.74 g/cm3,24 h吸水率为39.03%,显气孔率为49.49%,筒体抗压强度为4.73 MPa。硅藻土含量由5%增到20%时,24 h吸水率和表观孔隙率先降后略增。因此,最佳含量为5%。根据24 h吸水率和筒体抗压强度指标,烧结温度1 050 ℃,5%硅藻土、40%石灰泥为最佳条件。

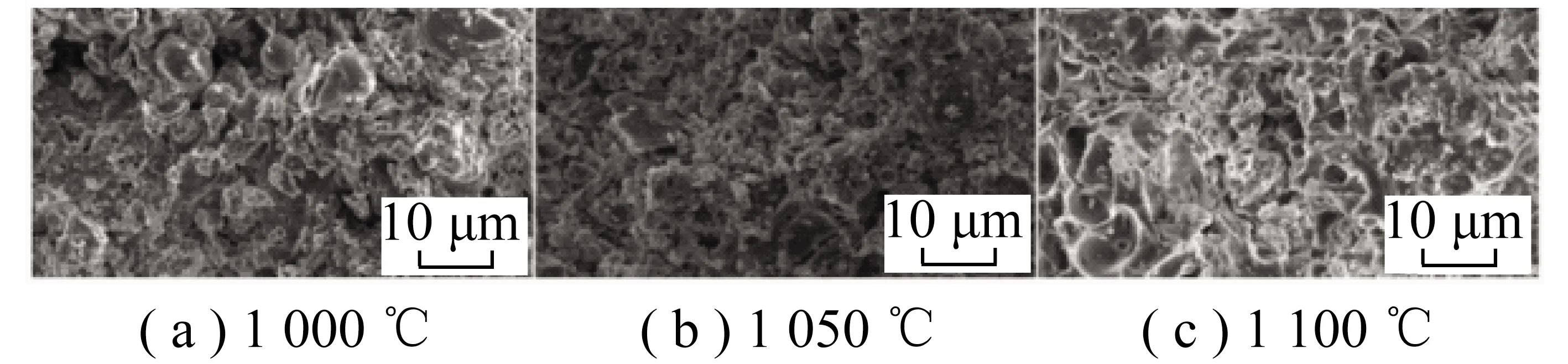

不同烧结温度下陶粒断口的扫描电镜图像(原料配比为40%石灰泥、55%粉煤灰和5%硅藻土)如图4所示。可知烧结温度1 050 ℃时,陶粒具有较好的结晶性和气孔性。

图4 不同烧结温度下陶粒断口的扫描电镜[17].

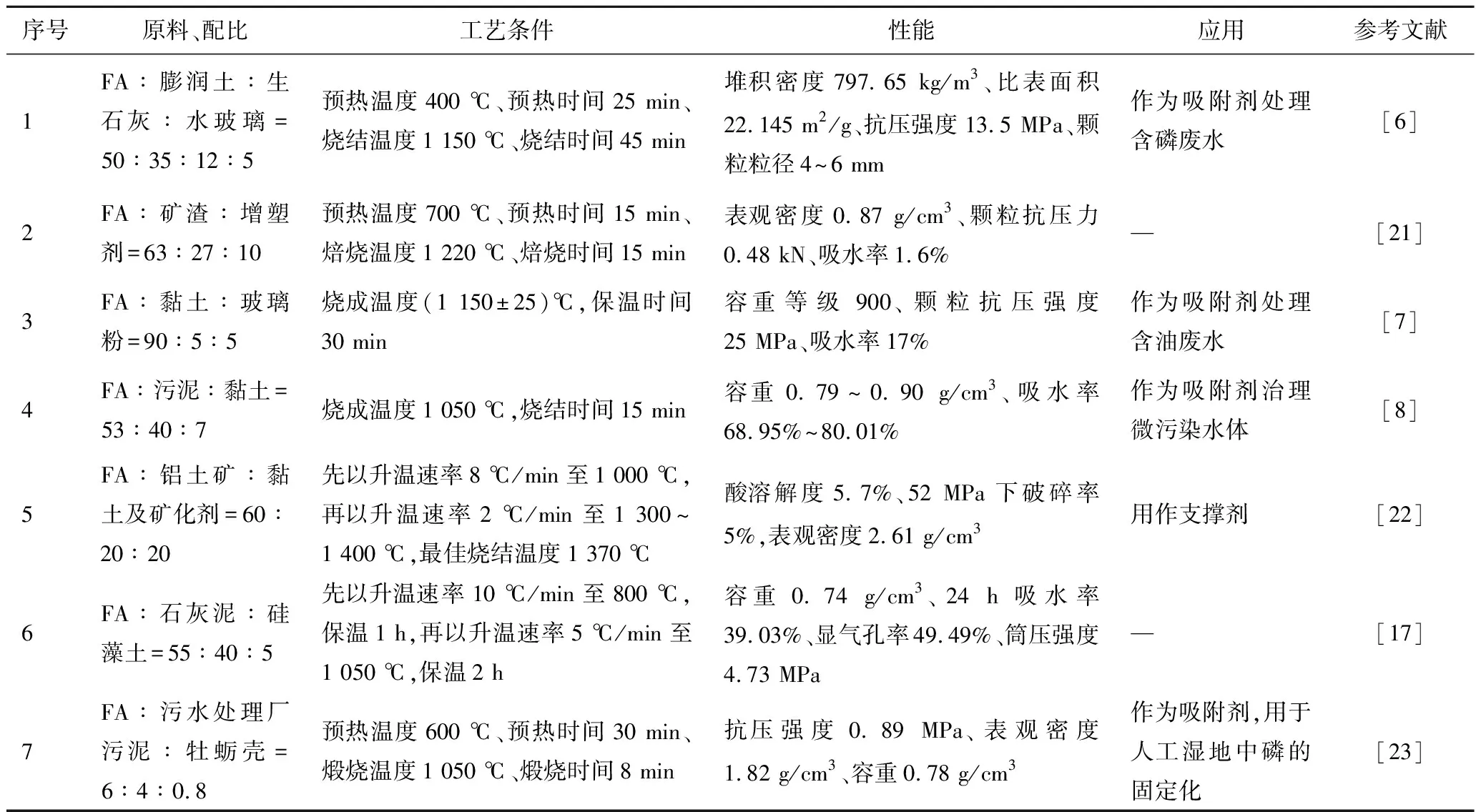

粉煤灰焙烧陶粒包括烧结陶粒和烧胀陶粒2种,其部分研究成果见表4和表5。

表4 粉煤灰烧结陶粒的部分研究成果

表5 粉煤灰烧胀陶粒的部分研究成果

1)粉煤灰烧胀陶粒的原料中包含造孔剂、助胀剂、发泡剂、石灰石等产气组分,产生的气体使加温至玻璃态的原料产生膨胀,通过对原料配方、发泡剂的选择及用量、造粒过程用水量、烧结工艺(预烧温度、预烧时间、煅烧温度、煅烧时间等)等因素进行优化试验,可生产不同堆积密度的陶粒制品;粉煤灰烧结陶粒在焙烧过程中,原料在高温下固熔黏结,不产生较大的体积膨胀。

2)焙烧制度为预热温度400~800 ℃、预热时间15~30 min、煅烧温度1 000~1 250 ℃、煅烧时间15~60 min。由于各地原料性质及所用试验设备的差异,在实际生产中,应进行试烧研究,确定最佳原料配比及焙烧制度。

3)粉煤灰烧结陶粒的结构坚实致密。虽然烧结过程有少量气体逸出和水分蒸发,造成烧结陶粒内部含少量气孔,但主体结构仍致密;烧胀陶粒发生较大的体积膨胀,内部有大量闭气孔,显气孔较少。

4)粉煤灰烧结陶粒的堆积密度较大,为750~900 kg/m3,部分产品在900 kg/m3以上;烧结陶粒的强度一般比烧胀陶粒高,高强烧结陶粒的强度可达25~40 MPa;烧结陶粒的吸水率低于烧胀陶粒。

5)采用焙烧法制备粉煤灰陶粒,既可将粉煤灰中的有毒有害有机物组分彻底高温热解为CO2、H2O等无毒无害小分子物质,又可杀灭病原微生物、致病菌,并有固化重金属的作用[18]。在应用过程中,须考虑陶粒产品的浸出毒性等环境安全性指标。焙烧陶粒生产工艺成熟,主要污染物为废气(烘干及煅烧窑烟气、堆场无组织粉尘等)、废水(脱硫除尘废水、初期雨水等)、噪声、固体废物(煤灰渣等)。因此,须配套脱硫除尘等污染防治设施。焙烧陶粒的颜色一般为暗红色、赭红色,也有灰黑色、灰白色、灰黄色等。

6)目前,关于粉煤灰焙烧陶粒应用研究较多的是将其作为水处理吸附剂、载体、建筑骨料、隔热材料和支撑剂等[19-20]。根据陶粒的应用领域,在满足使用要求的基础上,通过试验,确定最佳的原料配比及工艺条件。同种材料,孔隙率越大,强度下降。对于孔隙率和强度之间的客观矛盾,可通过工艺优化,实现指标间的统筹兼顾。

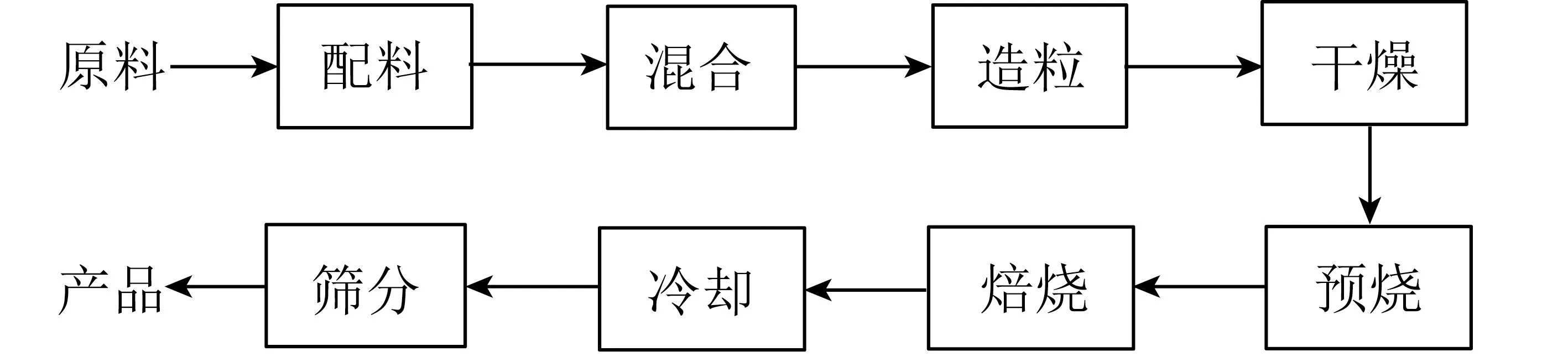

2.2 粉煤灰免烧陶粒

粉煤灰免烧陶粒的制备过程如图5所示,主要包括:配料、混合、造粒、陈化、干燥、养护和冷却等过程。影响粉煤灰免烧陶粒性能的主要因素有原料性质、激发剂掺量、黏结剂用量、发泡剂种类及用量、养护方式、蒸养温度和养护时间等,可通过改变工艺条件,制备出不同性能和用途的产品。

图5 粉煤灰制备免烧陶粒工艺流程

陈化使免烧陶粒生料中的部分水分蒸发,生料的各组分继续进行水化反应,生成更多的胶凝水化物,提高免烧陶粒的早期强度[30]。烘干可使免烧陶粒生料中的自由水逐渐脱去、固体颗粒紧缩靠拢,减少或消除水分急剧蒸发引起的热膨胀作用[30]。养护是免烧陶粒制备过程中的重要环节。养护方式有自然养护、蒸汽养护和蒸压养护等。养护方式、蒸养温度和养护时间等都会影响免烧陶粒的性能。

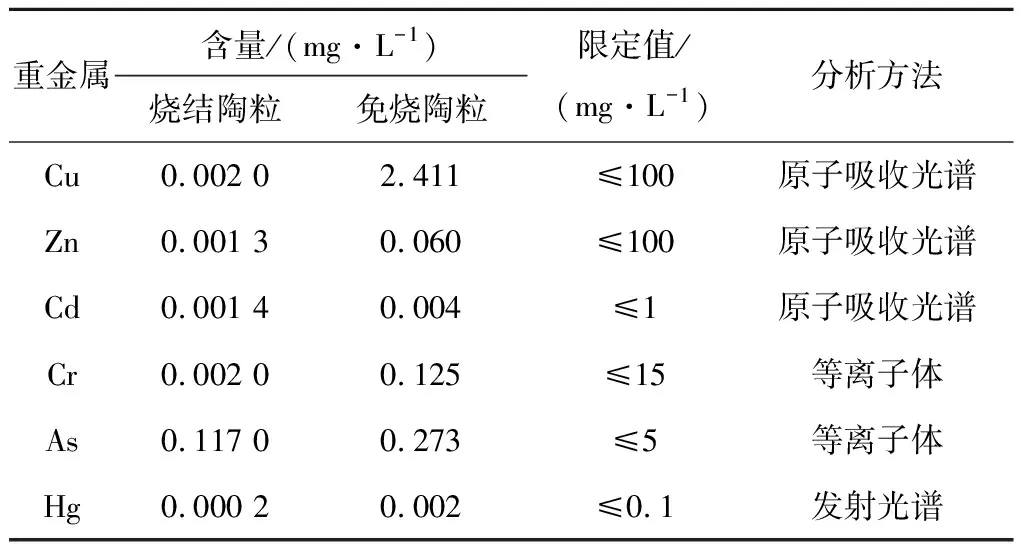

周靖淳[31]以粉煤灰、剩余污泥、水泥为主要原料,CaO为激发剂,水玻璃为黏结剂,碳酸氢钠为造孔剂,制备出烧结陶粒和免烧陶粒。参照GB 5085.3—2007《危险废物鉴别标准-浸出毒性鉴别》,对免烧及烧结陶粒的Cu、Zn、Cd、Hg、Cr、As等重金属指标进行检测。陶粒毒性检测结果见表6,可知2种陶粒作为水处理滤料均符合国家标准。

表6 陶粒毒性检测结果[31]

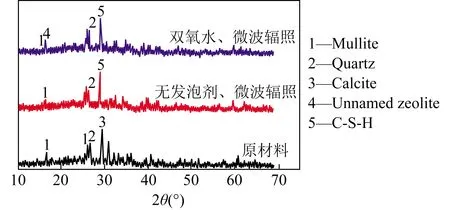

高淑燕[32]以粉煤灰为主要原料、生石灰和石膏为激发剂、水泥为黏结剂和激发剂(质量比为25∶5∶2∶1),以微波(480 W,5 min)作为加热方式,制备了免烧陶粒。为提高免烧陶粒的气孔率,以双氧水和碳酸铵为发泡剂,制备了具有高气孔率的免烧粉煤灰陶粒。通过调节发泡剂用量,可实现对陶粒产品宏观性能和微观结构的控制。试验原材料、无发泡剂免烧陶粒和双氧水免烧陶粒的XRD图谱如图6所示。不同双氧水用量制得的免烧陶粒的SEM照片如图7所示。研究结果表明:① 双氧水用量达10%前,陶粒的堆积密度和筒压强度均随着双氧水用量的增加而降低,之后随着双氧水用量的增加而增加;导热系数和表观密度的变化与之相似,只是转折点出现在双氧水用量为7.5%。这些性能的变化均与陶粒总气孔率的变化相反,即双氧水用量的变化通过影响陶粒总气孔率的变化而对陶粒的性能产生影响。② 通过对产品的矿物组成和微观结构进行分析,可知双氧水陶粒的主要水化产物为C-S-H。

图6 原材料及无发泡剂、微波辐照和双氧水、微波辐照制备的免烧陶粒的XRD图谱[32]

图7 不同双氧水用量制得的免烧陶粒的SEM照片[32]

Wu等[33]以粉煤灰、水泥和石膏为主要原料,以碳酸氢铵为造孔剂,在热处理温度<300 ℃的条件下,制备了不同孔隙率的多孔吸声陶粒。研究了造孔剂用量、加热速率和养护时间对陶粒微观结构的影响。结果表明:随着成孔剂用量和升温速率的增加,孔隙率增大;而随着养护时间的延长,孔隙率减小。对于未养护的陶粒,当造孔剂用量为2.0%、升温速率为20.0 ℃/min时,其最大显气孔率可达32.67%;而对于养护72 h的材料,最大孔隙率仅为27.43%。吸声性能与孔隙率呈正相关。

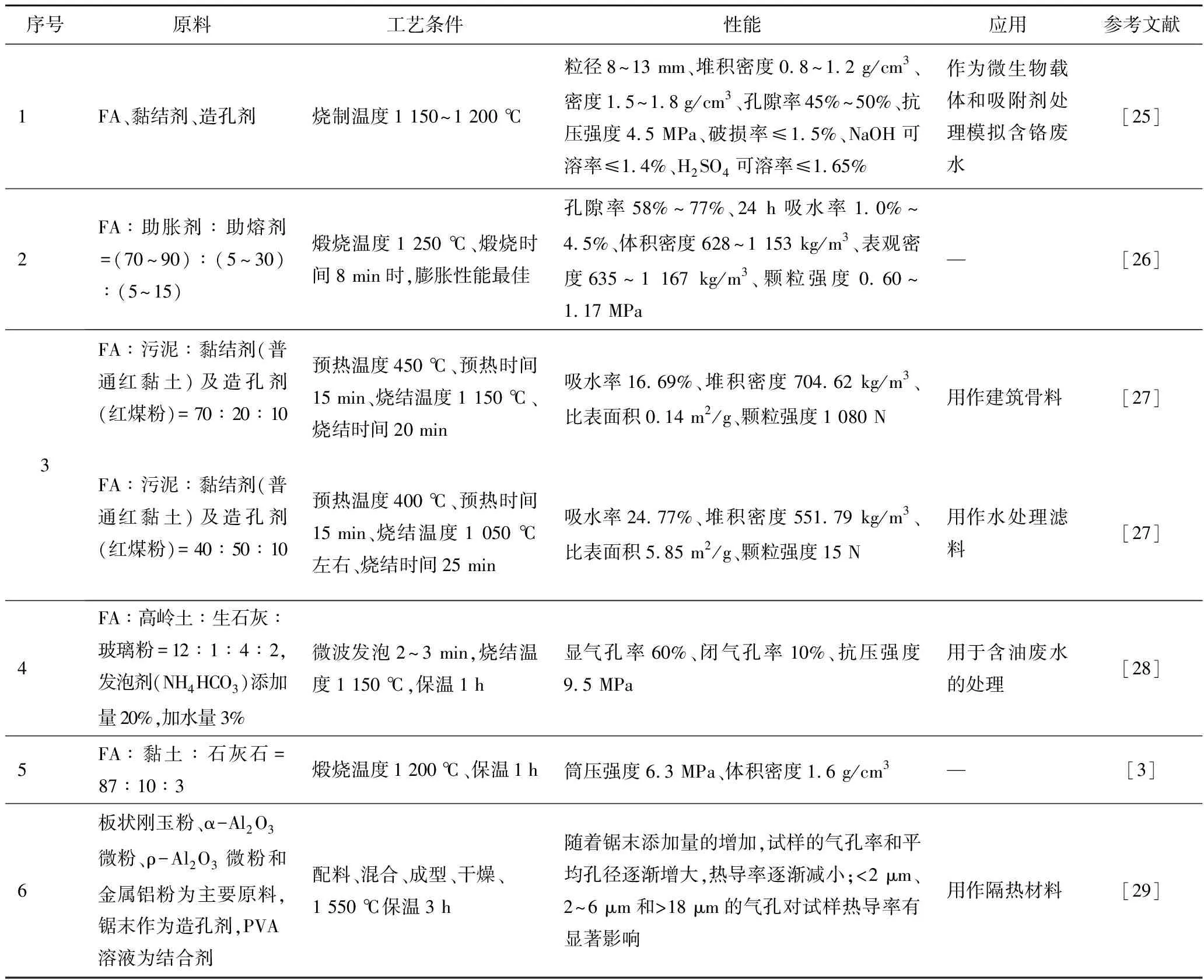

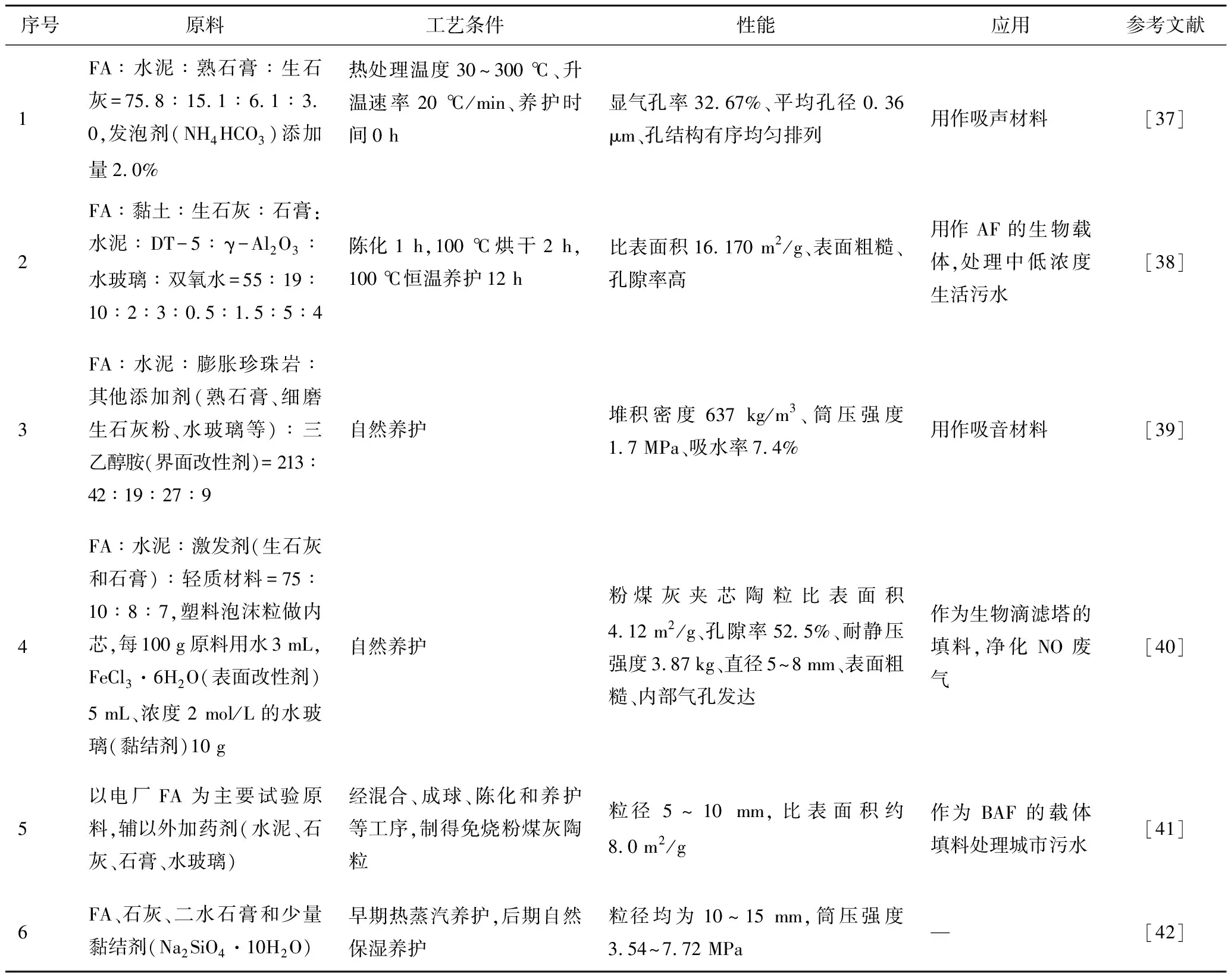

粉煤灰免烧陶粒的部分研究成果见表7。

表7 粉煤灰免烧陶粒的部分研究成果

1)目前,粉煤灰免烧陶粒所采用的主要原料为粉煤灰和水泥,并辅以激发剂、黏结剂和发泡剂等。激发剂多采用生石灰和石膏,黏结剂多采用水玻璃和黏土等。发泡剂多采用双氧水、铝粉、锌粉、碳酸氢钠和碳酸氢铵等。免烧陶粒亦可分为多孔型和致密型。实际生产和科学研究中,需根据陶粒的用途,通过试验来确定原料种类及配料比。

2)免烧陶粒没有焙烧工艺,养护方式以自然养护和蒸汽养护为主。自然养护温度为25 ℃左右,所需时间较长,为20~90 d。为使强度快速增加,大多采用蒸汽养护方式。蒸汽养护是利用水蒸气的扩散使生料球逐层发生水化反应,从而增加陶粒强度。蒸养温度为50~100 ℃,蒸养时间为8~24 h。蒸养时间越长,水化反应越彻底,陶粒强度越高。

3)粉煤灰免烧陶粒的造粒工艺、外形、堆积密度、用途与焙烧陶粒大体相同,其强度比焙烧陶粒低,尤其是多孔免烧陶粒;粉煤灰免烧陶粒的吸水率比焙烧陶粒高,一般大于15%;粉煤灰免烧陶粒密实度较高,只有加入发泡剂,才具备封闭气孔结构。

4)采用免烧法制备粉煤灰陶粒,一般需要添加水泥,其引入可以为粉煤灰的活化提供有效的碱性环境,同时水泥又是无机胶凝材料,起到固化作用,能固结重金属等有害物质,亦是免烧法产品强度的主要来源[34]。免烧陶粒克服了烧结法制备陶粒成本高、污染大等缺点。但在应用中,须考虑陶粒产品的浸出毒性等环境安全性指标。可采用生命周期评价方法、潜在风险指数方法和改进的评价方法等对陶粒产品(焙烧陶粒和免烧陶粒)的环境影响进行评价[35-36]。免烧陶粒一般为灰黑色,表面没有光泽度,不如焙烧陶粒光滑。

5)粉煤灰免烧陶粒的主要应用领域是作为水处理填料和吸音材料等,如粉煤灰免烧陶粒可作为AF、BAF、曝气生物滤池的填料用于处理生活污水,亦可用来处理NO废气等。

3 陶粒产品的技术指标

衡量陶粒产品性能的指标有:堆积密度、视密度、孔隙率、筒压强度、比表面积、显气孔率和破碎率等。根据陶粒的用途,制备出符合该用途要求的产品,并按照相关标准对其性能进行测试。

对于混凝土用的陶粒轻集料,其性能测试方法可参考GB/T 17431.2—2010《轻集料及其试验方法 第2部分:轻集料试验方法》。对于多孔陶瓷制品,其显气孔率和容重的测试方法可参考GB/T 1966—1996《多孔陶瓷显气孔率、容重试验方法》。对于多孔陶瓷制品,其室温条件下压缩强度的试验方法可参考GB/T 1964—1996《多孔陶瓷压缩强度试验方法》。对于水力压裂和砾石充填作业用的陶粒支撑剂,其性能测试方法可参考SY/T 5108—2014《水力压裂和砾石充填作业用支撑剂性能测试方法》。对于以黏土、页岩、粉煤灰、火山岩等为原料加工而成的水处理用人工陶粒滤料,其性能测试方法可参考CJ/T 299—2008《水处理用人工陶粒滤料》。对于民用与工业建筑自承重墙体及保温隔热用的陶粒加气混凝土砌块,其性能测试方法可参考JG/T 504—2016《陶粒加气混凝土砌块》。对于工业与民用建筑物墙体及保温隔热用的陶粒发泡混凝土砌块,其性能测试方法可参考GB/T 36534—2018《陶粒发泡混凝土砌块》。对于以硅酸盐矿物等原料加工而成的陶粒滤料,其性能测试方法可参考QB/T 4383—2012《陶粒滤料》。对于公路工程水泥混凝土用页岩陶粒,其性能测试方法可参考JT/T 770—2009《公路工程 高强页岩陶粒轻骨料》。

4 存在问题及解决措施

我国粉煤灰的产生量很大,通常每消耗1 t煤就会产生250~300 kg粉煤灰。每年燃煤电厂因燃煤产生的粉煤灰为6亿t,约占世界粉煤灰总产量的1/2,而目前我国粉煤灰综合利用率仅为70%[48]。

我国粉煤灰综合利用经历了“以储为主”—“储用结合”—“以用为主”3个发展阶段。目前,粉煤灰综合利用主要方式有生产水泥、混凝土及其他建材产品,应用于建筑工程、筑路、改良土壤、回填、生产生物复合肥、提取物质实现高值化利用等,涉及建材、建筑、冶金、化工、农业等领域。

我国在粉煤灰综合利用过程中,面临的主要问题有:① 粉煤灰产地和市场存在地理隔离;② 综合利用技术和层次较低;③ 产品品位低、附加值低;④ 粉煤灰综合利用标准体系不完备;我国粉煤灰综合利用相关标准主要集中在传统建材利用方面,缺少在分类、高价值产品及非建材利用方面(环保、农业、填埋等方面)的标准;⑤ 缺少操作性更强、强制性应用的政策等。

建议采取的措施:① 实施运输费用优惠政策,扩大粉煤灰产品运输经济半径,增加拓宽粉煤灰的销路和应用范围;② 延伸粉煤灰综合利用产业链,进一步提高粉煤灰的综合利用率以及利用水平;③ 开发高附加值利用技术,不仅可以扩展粉煤灰利用途径,还能提高粉煤灰的利润空间,充分调动非煤企业的投资;④ 完善粉煤灰综合利用的相关标准体系;⑤ 政府提供更为实际的支持手段[48]。

5 结 语

利用粉煤灰制备陶粒是粉煤灰资源化的重要途径之一。焙烧法是目前普遍采用的粉煤灰陶粒的生产方法,技术成熟,但存在能耗高、污染大、成本高、建厂难立项等弊端。因此,开发粉煤灰免烧陶粒就成为发展的新趋向。我国的免烧陶粒尚处于研制阶段,产品存在强度低、比表面积小等缺点,为提高陶粒的性能,降低成本,可从多孔免烧陶粒的外加剂选择、工艺和环境安全性等方面进行深入研究。利用粉煤灰制备陶粒,不但解决了粉煤灰的污染问题,还解决了陶粒原料的来源问题,具有重要的现实意义。