碳热还原法从铜渣中回收铁钼合金

2020-12-21叶子青黄自力石家力袁晨光刘楚玉朱超波

叶子青 黄自力 石家力 袁晨光 刘楚玉 朱超波

(武汉科技大学冶金矿产资源高效利用与造块湖北省重点实验室,湖北武汉430081)

钼及其合金在冶金、农业、电气、化工、环保和宇航等领域有着广泛的应用和良好的前景,是国民经济中一种重要的原料和不可替代的战略物质[1-2]。随着经济的发展,优质钼资源的消耗越来越大,钼资源储量下降,因此,亟需开发一种钼矿资源替代品[3-4]。铜渣是火法炼铜的副产物,主要成分为铁橄榄石和磁铁矿,往往含有一定量的钼[5],从铜渣中回收钼是提高资源利用率的一个重要发展方向。

火法炼铜每生产1 t铜,平均产生2.2 t渣,我国每年新增铜渣大约1 500万t[6]。铜渣大量堆积,造成占用土地、环境污染等,仅有少数得到资源化利用[7-8]。目前,铜渣中的铜,大多采用磨矿—浮选工艺回收,铁采用改性焙烧—磨矿—磁选工艺回收[9-10]。从铜渣中回收钼大多采用湿法浸出,获得钼酸盐溶液,进一步制得有关钼的产品[11]。但磁选的铁回收率偏低,且铁精矿中硅含量偏高;湿法冶金回收钼的回收率较低,普遍约在30%。这就造成了资源的严重浪费,而且浸出带来了严重的二次废液废渣污染。因此,本研究拟采用熔融直接还原工艺对铜渣中铁、钼进行回收试验研究,重点考察还原温度、还原时间、煤粉用量、氧化钙用量、氧化铝用量等因素对Fe、Mo在合金中的回收率及品位的影响,以期获得最佳的碳热还原条件。

1 试 验

1.1 试验原料

试验所用原料为湖北某铜冶炼厂电炉渣浮选铜后的尾渣(简称铜渣,下同),呈灰黑色粉末状,粒度D90=0.074 mm,主要化学成分分析结果见表1。

由表1可知,该铜渣中含有相当数量的有价金属、非金属,具有极高的回收价值。其中Fe品位35.37%,Mo品位为0.30%,远高于一般钼矿品位。

1.1.1 铁组分存在形式分析

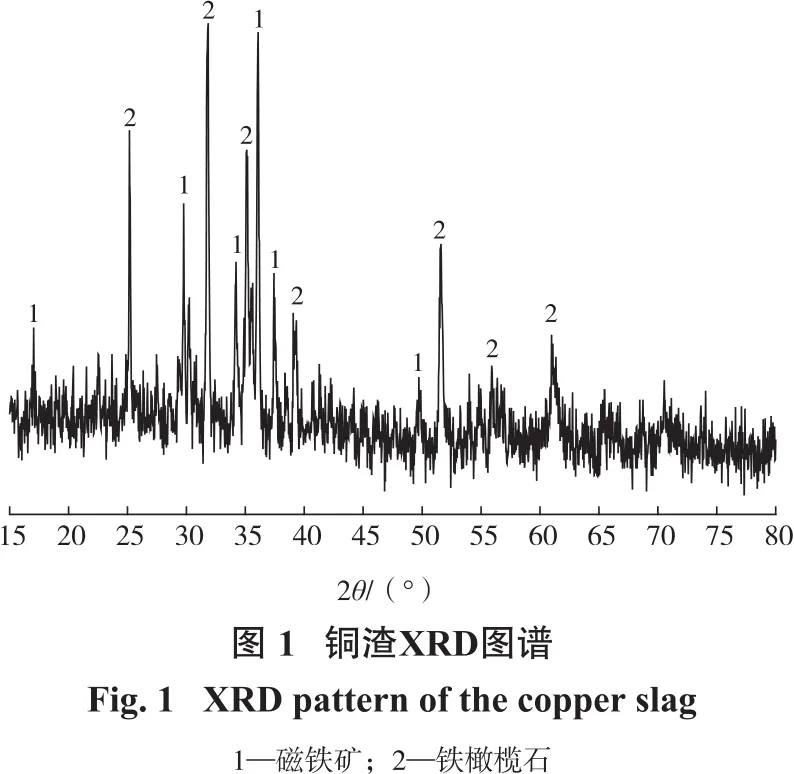

为了解铜渣中铁的存在形式,对铜渣样品进行X射线衍射分析,结果见图1。

由图1可以看出铜渣中主要成分为磁铁矿和铁橄榄石,结合化学成分分析结果可知渣中钼成分含量较低,在XRD图谱上无法显示出来。

1.1.2 钼组分存在形式分析

为探索Mo在铜渣中的存在形式,对铜渣进行900 Gs弱磁场磁选,分析Fe、Mo在磁性产物与非磁性产物中的分布情况,结果见表2。由磁选结果可知,Mo在磁性产物中有所富集。

对两部分进行XPS分析,重点对Fe、Mo两种元素分析,结果如图2所示。

由图2可知,在磁性与非磁性产物中铁相物质基本没有区别,造成该现象的原因是:在铜渣中磁铁矿与铁橄榄石、其他硅酸盐矿物等嵌布关系复杂,结合紧密,使磁铁矿与其他矿物不能有效分离,导致磁性产物中夹杂严重。钼在铜渣中成分很复杂,以氧化物为主(主要为MoO3),同时部分与Si、Fe等形成化学键。有研究发现,Mo与Fe形成钼铁尖晶石结合[7]。非磁性部分中少量以硫化物形式存在,在磁性部分中硫化钼则并未检测到。

1.2 试验方法及设备

1.2.1 试验方法

将铜渣混匀缩分备用,取缩分好的铜渣20 g,配以还原剂、氧化钙和氧化铝混匀,置于刚玉坩埚后放入电炉中。电炉加热前,通入氮气排出炉内空气,试样在炉内加热、保温、冷却。反应结束后,破碎坩埚及试样,分离出合金与渣。合金用震动磨样机粉碎后进行化学成分分析。

1.2.2 试验药剂、设备及元素分析方法

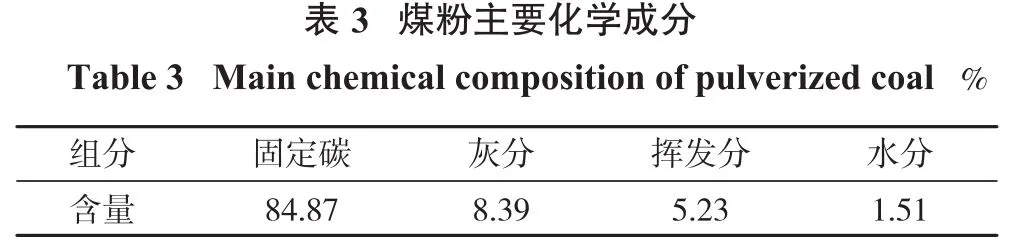

试验所用还原剂为煤粉,粒度D90=0.25 mm,煤的组分见表3。所用氧化钙(CaO)、氧化铝(Al2O3)均为分析纯。

试验电炉型号为SSX2-16-16;采用《GBT 6730.65—2009》方法分析 Fe;采用《GBT 14353.9—2010》方法分析Mo。

1.3 试验原理

在铜渣熔融状态下,还原剂将氧化物(具体涉及铁、钼组分)直接还原成金属。添加的氧化钙与铜渣中硅组分反应生成硅酸钙,破坏铁橄榄石结构,增加了FeO的活度,促进了还原反应的进行。添加Al2O3的作用是改善渣相融化温度和黏度,高温下有利于钼与铁结合。利用高温下钼、铁之间的亲和力,使钼富集到金属铁相中,最终形成了含铁钼的合金[12],该产品可用作炼特种钢的原料。

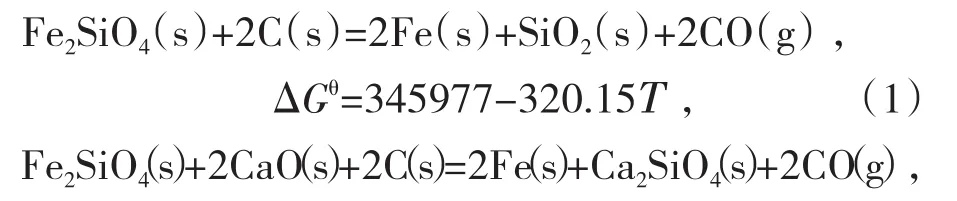

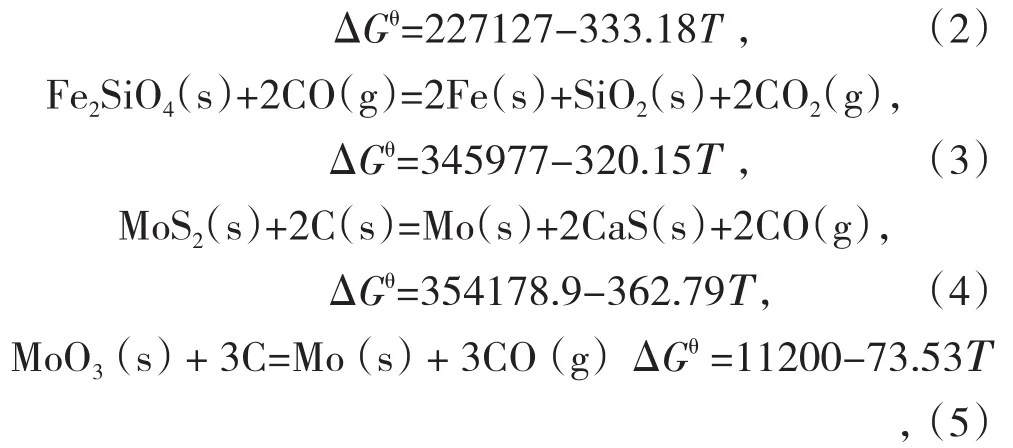

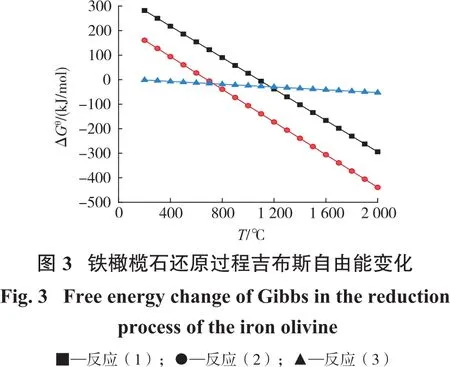

铜渣熔融状态下,铁橄榄石与钼组分被还原,发生的化学反应如下:

由图3可以看出,铁橄榄石直接配碳还原反应相对额外添加氧化钙反应而言,吉布斯自由能变化明显,这是因为添加的氧化钙对铁橄榄石的分解有促进作用[13]。由图4可以看出,硫化态的钼吉布斯自由能变化趋势很显著,临界反应约从1 100℃开始,氧化态的钼吉布斯自由能变化趋势不明显,但是反应活性高,在1 100℃吉布斯自由能的值与硫化态钼接近。在该电炉铜渣原料中钼不是以简单硫化物、氧化物形式存在,由于在焙烧过程中主要发生的是晶型的破坏,是否保持完整硫化物、氧化物晶型对还原过程影响不大,所以这里将其作简单硫化物、氧化物处理。

2 试验结果与讨论

本试验考察了还原温度、还原时间、煤粉用量、氧化钙用量、氧化铝用量等因素对Fe、Mo在合金中的回收率及品位的影响。

2.1 还原温度试验

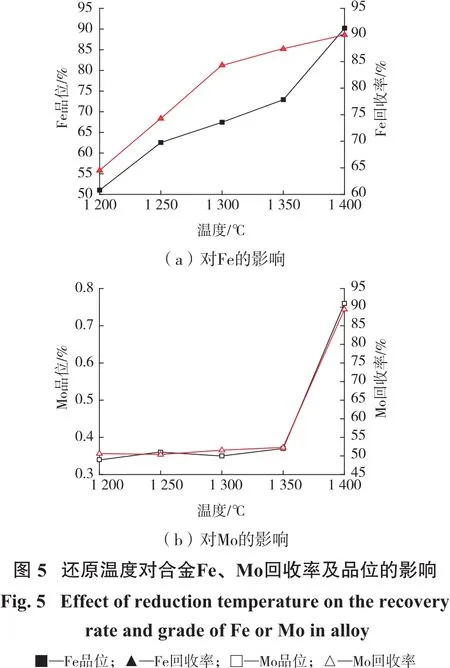

在还原时间90 min,煤粉用量、氧化钙用量、氧化铝用量分别为铜渣量的20%、20%、10%的条件下,对铜渣直接熔融还原,考察还原温度对Fe、Mo在合金中的回收率及品位的影响,结果如图5所示。由于温度低于1 400℃时,二次渣与Fe组分交错,故采用磁选分离,磁选条件为:磨矿细度D90=0.074 mm,磁选场强900 Gs。

由图5(a)可知,随着温度的升高,Fe品位与回收率均逐渐升高,在1 200℃时Fe回收率与品位分别为64.54%、51.07%,温度达到1 400℃,Fe回收率与品位分别升高至90.04%、90.19%。1 200~1 300℃条件下的磁选产物中Fe品位均较低,这是因为还原过程中,炉体并非完全密封结构,在冷却过程中,还原出的单质Fe被氧化,故磁选产物中Fe品位和回收率均较低。温度达到1 400℃时,Fe组分被还原后,呈现熔融流动状态汇聚至坩埚底部,与铜渣分层,铜渣形成保护层,还原的单质铁不会受冷却过程氧化影响,此时产物合金中Fe品位达到90.19%,回收率达到90.04%。

由图5(b)可知,随着温度的升高,Mo的品位与回收率先基本不变后逐渐上升。在温度达到1 400℃时,Mo的回收率和品位分别为89.45%、0.76%。温度低于1 400℃时,还原产物Fe组分并未熔融,Mo被还原后只有一部分富集在Fe中,故在温度低于1 400℃时,Mo的品位与回收率较低且变化不明显。在1 400℃时,渣相与合金出现分层,冷却后易分离合金与渣。Mo显现出与Fe亲和的现象并溶解在Fe相中,合金中Fe与Mo均取得较好的回收率。故本试验选取最佳还原温度1 400℃,此时合金中Fe回收率与品位分别为90.04%、90.19%,Mo回收率与品位达到89.45%、0.76%。

2.2 还原时间试验

在还原温度1 400℃,煤粉用量、氧化钙用量、氧化铝用量分别为铜渣量的20%、20%、10%的条件下,对铜渣直接熔融还原,考察还原时间对合金中的Fe、Mo回收率及品位的影响,结果如图6所示。

由图6(a)可知,随着还原时间的增加,Fe回收率逐渐增加后趋于平缓,Fe品位逐渐降低。这是因为还原时间的增加使反应进行得更充分,在反应时间达到60 min时,Fe回收率达到89.03%,此时Fe品位为91.70%。

由图6(b)可知,随着还原时间的增加,Mo的品位与回收率均呈现先上升后下降的趋势。这可能是因为,随着时间的延长,Mo与熔渣中其他组分结合,从合金中分离出来。从提高Mo回收率的角度分析,本试验选择还原时间为60 min,此时Fe回收率与品位分别为89.03%、91.70%,Mo回收率与品位达到98.44%、0.86%。

2.3 煤粉用量试验

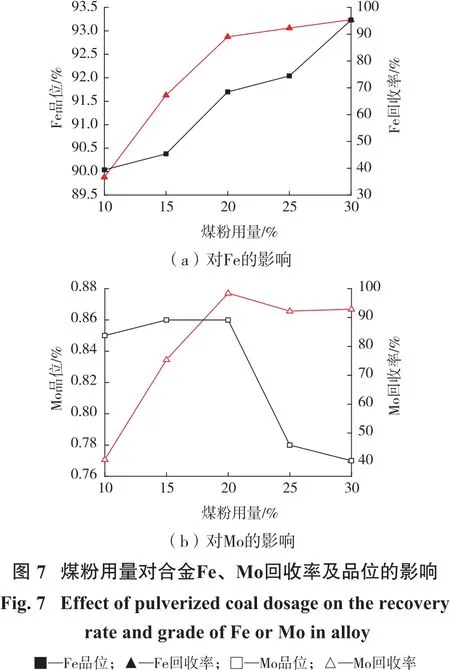

在还原温度1 400℃、还原时间60 min,氧化钙用量、氧化铝用量分别为铜渣量的20%、10%的条件下,对铜渣直接熔融还原。考察煤粉用量对合金中的Fe、Mo品位及回收率的影响,结果如图7所示。

由图7(a)可知,随着煤粉用量的增加,Fe回收率呈现出先逐渐增加后稳定的趋势,Fe品位则逐渐升高,从90.04%增至93.23%,由于产物合金中主要含单质铁,故品位只是略微增长。由于煤粉用量的增加,反应向右进行,最终铜渣中Fe大部分被还原,继续增加煤粉用量,Fe回收率增长缓慢。

由图7(b)可知,随着煤粉用量的增加,Mo的品位与回收率先上升后下降。Fe回收率与品位升高的同时,合金的产率相应增加,导致Mo在合金的所占比例减少,品位相应下降。在煤粉用量达20%时Mo的回收率达到最大值98.44%。综合考虑,选择煤粉用量为铜渣量的20%。

2.4 氧化钙用量试验

在还原温度1 400℃,还原时间60 min,煤粉用量、氧化铝用量分别为铜渣量的20%、10%的条件下,对铜渣直接熔融还原。考察氧化钙用量对Fe、Mo在合金中回收率及品位的影响,结果如图8所示。

由图8(a)可知,随着氧化钙用量的增加,Fe的回收率从80.62%增加到89.03%,进一步增加氧化钙用量,Fe的回收率呈现下降的趋势,这是因为氧化钙的添加有利于促进铁橄榄石的分解,并改善铜渣的黏度,有利于熔融的Fe形成合金,过量的氧化钙不利于铜渣与碳的充分接触。

由图8(b)可知,随着氧化钙用量的增加,Mo的回收率从94.14%增加到98.44%,氧化钙用量超过20%后,Mo回收率显著下降。这是因为过多的氧化钙与硅相反应生成的硅酸钙增加铜渣的黏度,阻碍了铜渣与碳的接触,还原不充分。综合考虑,选择氧化钙用量为铜渣量的20%,此时合金中Fe回收率与品位分别是89.03%、91.70%;Mo回收率与品位分别是98.44%、0.86%。

2.5 氧化铝用量试验

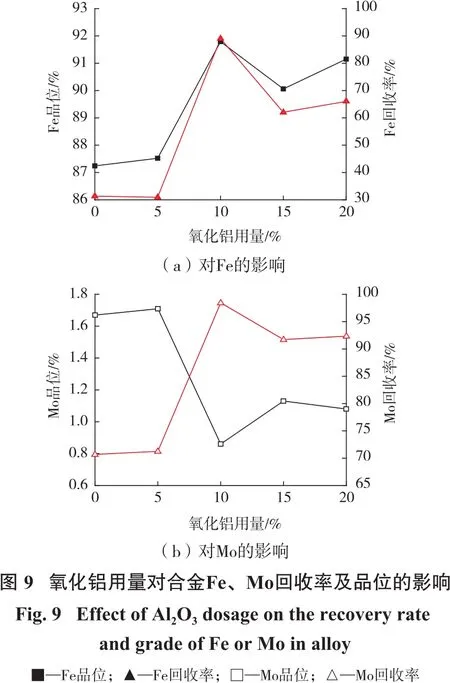

在还原温度1 400℃,还原时间60 min,煤粉用量、氧化钙用量分别为铜渣量的20%、20%的条件下,对铜渣直接熔融还原。考察氧化铝用量对Fe、Mo在合金中的回收率及品位影响,结果如图9所示。

由图9(a)可知,随着氧化铝用量的增加,Fe回收率与品位先上升后下降,在氧化铝用量为10%时达到最大,Fe回收率和品位分别为89.03%、91.70%。这是因为氧化铝用量不足,铜渣的黏度得不到改善,流动性差,不利于Fe相沉降;过多的氧化铝又会包裹住铜渣,使铜渣与碳接触不充分,不利于铜渣的还原。

由图9(b)可知,随着氧化铝用量的增加,Mo的回收率先上升后略微降低,在氧化铝用量为10%时,Mo的回收率达到98.44%。综合考虑,选择氧化铝用量为铜渣量的10%,此时合金中Fe回收率与品位分别是89.03%、91.70%,Mo回收率与品位分别是98.44%、0.86%。

2.6 优化条件实验

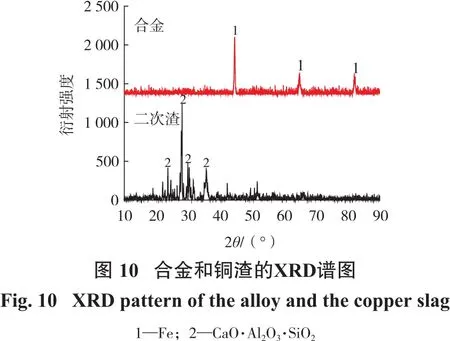

在还原温度1 400℃,还原时间60 min,煤粉用量、氧化钙用量、氧化铝用量分别为铜渣量的20%、20%、10%的条件下,对铜渣直接熔融还原。还原产物合金中Fe品位91.79%、Fe回收率89.03%,Mo品位0.86%、回收率98.44%。二次渣及合金的XRD谱图如图10所示。

由图10可知,合金中主要成分为Fe,由于Mo与其他杂质含量过低,XRD图未能显现。XRD结果表明二次渣中主要成分为CaO-Al2O3-SiO2三元结晶,化学式结构复杂。

3 结 论

(1)通过直接还原可有效地将铜渣中的Fe和Mo还原出来,一定温度下,Mo能富集在金属Fe中形成钼铁合金。

(2)直接还原优化条件为:还原温度1 400℃,还原时间60 min,煤粉用量、氧化钙用量、氧化铝用量分别为铜渣量的20%、20%、10%。最终Fe、Mo在合金中回收率分别是89.03%、98.44%,品位分别是91.70%、0.86%。

(3)直接还原产物过程中,铁橄榄石与磁铁矿转化为单质Fe,二次渣结构复杂,主要成分为CaOAl2O3-SiO2三元结晶。