变频技术在制糖企业锅炉引风机节能改造中的应用

2020-12-21蒙政

蒙 政

(广西海棠东亚糖业有限公司,广西 崇左 532504)

0 前言

变频装置的应用领域在不断扩大,钢铁、石油、煤炭等行业已经广泛应用了变频技术,在很大程度上优化了企业的生产工艺,其节约能源效果为企业带来了良好的经济效益,具有巨大的发展潜力。因此,制糖企业在进行节能改造时,将变频技术应用到锅炉引风机中,为企业完成新时代指标提供了有力的技术支持。

1 变频控制方式的研究

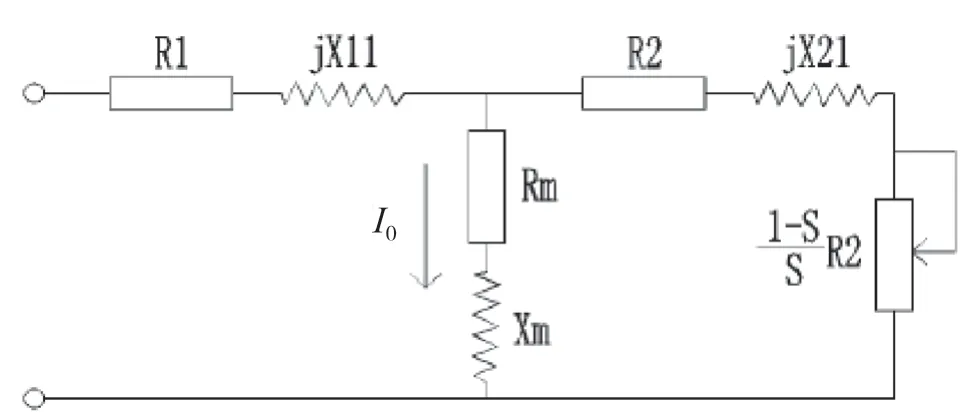

高压变频器的控制方式具体分为v/f 控制、有/无速度传感器矢量控制、转矩控制以及dtc 直接转矩控制。其中,v/f控制以电压与频率的变比绘制出“压频比系数”曲线,从曲线中找出有价值的参数,再通过变频器计算基本运行频率值,输出波形的占空来实现调整输出电压的目的;有速度传感器矢量控制与无速度传感器矢量控制均属于异步电动机矢量控制系统,二者就有不同的应用优势,前者调速为1000 ∶1,对转矩制精确度高,后者体积小、重量轻,不需要安装速度传感器就可以发挥控制效果;变频器中转矩控制方式的调速范围与直流电动机的调速范围相差不大,根据检测到电动机定子的电流与电压,再将计算出的转矩与定值进行对比,通过差值来控制磁链与转矩,进而实现控诉的目的;dtc 直接转矩控制目标是控制转矩,进而对磁链与转矩进行综合控制,van 用的分析方法有空间矢量、定子磁场定向,随着电动机状态、实际值与定值之间差值的变化,可以单独决定电动机的开关状态。在将变频技术应用到制糖企业锅炉引风机实际过程中,应根据不同类型的电机负载来合理选择调速方式,以此达到良好的节能减排效果。异步电动机稳态等效电路如图1 所示。其中,R1 为定子电阻;X11 为定子漏感抗;R2 为转子电阻;X21 为转子漏感抗;I0空载电流;Rm 为损耗电阻;Xm 为互感抗。为转子产生的内磁功率。

2 制糖企业锅炉引风机应用变频技术的节能方案

2.1 引风机中变频技术应用原理

图1 异步电动机稳态等效电路图

引风机是蔗糖企业锅炉引风系统的重要组成部分之一,主要作用是将燃料在锅炉中燃烧后产生的热空气引出,炉膛内便产生负压,热空气经过加热器、除尘器、脱硫器、脱硝器等净化设备,最终被排放到大气中。此外,风机系统中的送风机,负责将大气中的新鲜空气注入炉膛中,促进燃料燃烧;一次风机负责将锅炉排除的部分热烟气抽回到炉膛中,使得注入新鲜冷空气后的炉膛提高一定温度,维持炉膛内温度平衡。引风机利用变频技术改造后,炉膛内的负压变送器会将压力值以信号的形式输送给PLC,经过处理后再与压力设定值进行比较,PID 算法将产生的运算信号定位引风机的变频频率,进而实现控制引风机电机转速的目的,使得炉膛内的负压力始终保持在设定值附近。

2.2 引风机变频改造设计

2.2.1 引风机变频改造

制糖企业锅炉引风机的变频改造,首先要考虑企业的整体运行状况,包括接线方式、设备保留或拆除、建筑结构等,其次是考虑变频-工频的切换问题与后期设备保养维护问题,最后进行具体方案的设计。在利用变频方式进行改造的背景下,厂接一次高压电源在断路器的作用下,改变电源频道;进行厂接二次高压电源改造时,更换引风机对应的开关柜。引风机的高压变频器柜控制不同的线路回路,其中一个引风机引自机房,一号、二号引风机分别控制主厂房中的PC 与保安MCC、直流柜与交流柜[1]。

2.2.2 引风机变频室布置

经过 改造后的高压变频器包括进线柜、变压器柜、旁路柜,一般情况下,体积较为庞大。进行布置时,还要考虑后期人工维修与场内设备的风道,预留出一定宽度的通道。最佳方案为:变频器放置在电机设备附近,确保周围环境卫生,尽量远离外界影响因素,附近不应放置爆炸性、腐蚀性高的物品,保证变频器正常运作。

2.2.3 变频器控制系统的选择

变频器控制系统采用的是全数字控制,主要利用光线对系统中的单元进行控制,并与显示主板间连接,各功率单元相互独立,且每个功率模块发出的信号都为PWM,PWM负责变频系统中信息的反馈与传输。核心控制板与后台监控设备使用光纤进行连接,各控制模块的逻辑状态、实时状态、历史状态均在监控后台中查询到,用于锅炉引风机的故障诊断。变频控制系统会根据锅炉引风机的工艺配置进行合理改造,主要将引风机系统归入进组DCS 中,部分板卡采用分散控制方式实现数量增加的目的,此分散控制系统与原机相同。工作人员在集控室中就可以对锅炉引风机进行远程控制,也可以按照流程标准切换操作画面。单台引风机变频控制器需要上传的信号类型与名称见表1。

表1 单台引风机变频控制器需要上传的信号类型与名称

2.3 引风机变频改造特点

2.3.1 提升锅炉系统可靠性

锅炉系统中变频器在发生故障后,会同时切断输入与输入线路,确保电机可以进入其他工频,保持系统能够始终以不间断的状态进行工作。为实现这一功能,变频器主回路1 km、2 km 及工频侧的3QF 和10 kV 的开关进行连锁,一旦发现系统出现故障,就会立即发送警报给旁路柜,旁路柜会在接收到信号后跳开QF、1 km、2 km,同时通过继电器延时2 s~5s 后关闭3QF,进而闭合相应设备,使得电机投入相应工频进行工作,以此提升系统的可靠性,保证工作人员安全[2]。

2.3.2 调节锅炉系统中的风机

利用变频技术改进锅炉引风机领域的关键点就是能够优化整个锅炉系统。锅炉系统经过变频技术改造后,将烟气传感器配置到炉膛中,负责测量炉膛中的烟气含量,进而判断燃料燃烧的状况。烟气传感器会将感应到的烟气转换为4 mA~20 mA 的电信号,电信号通过光纤传送到DCS 主机中,主机利用一系列算法对4 mA~20 mA 的电信号进行计算,并输送给鼓风机,以达到调节鼓风机转速的目的。当炉膛内氧含量增加时,也就是新鲜空气被注入了炉膛中,鼓风机会降低转速,氧含量降低时,鼓风机就会提高转速,加快新鲜空气的注入,确保燃料燃烧效果。

2.3.3 在馈电方面的突破

锅炉引风机是制糖企业耗电量较大的设备之一,引风机的工作性质是当启动后会在瞬间提速,关闭后又会因为惯性而继续运作一定时间再停车。在这种情况下,电动机相当于发电机,能够利用设备惯性产生一定量的电能,如果将这种思维与变频技术相结合,利用变频的逆电源把由于惯性产生的电能反馈给电网,一方面能减少制糖企业的成本,提升制糖企业的经济效益,另一方面,在一定程度上降低了电能的消耗量,达到了节能减排的目标,提高了变频技术在锅炉引风机中的应用效果。

2.4 变频改造前后节能效果分析

2.4.1 逻辑控制分析

当引风机运用变频技术进行改造后,对锅炉系统中的其他设备也有一定的好处。例如,能够对锅炉中主给水炉水泵进行调节,确保了制取蔗糖过程中蒸汽的质量。水炉中的水位升高后,其中的水位感应器就会将感应信号传送给变频器,降低水泵的转速,反之亦然,始终保持水位在安全的水位线附近。此外,在二级泵中应用变频技术后,可对煮糖工段抽真空时使用,煮糖用水量的多少影响着变频调节的频率,一般增加到45 Hz 时,就能满足工艺需求。以此类推,制糖工艺中其他级水泵也可以利用变频技术进行水压、水位的调节,减少煮糖工段的不利因素[3]。

2.4.2 经济性分析

以广西市某蔗糖制糖企业为例,该企业对利用变频技术改造前后的热效率与风机耗电情况进行了测试,将采集到的数据进行整合与分析。平均热效率提高了6.1%,降低了31.8%的过量空气系数,产生的炉渣量也降低了45.5%;电机的平均效率提升到75%以上,鼓风机的节电率为60.8%,引风机的节电率为48.2%。由以上数据可知,利用变频技术改造后的锅炉,炉膛内负压、鼓风量、引风量等参数都进行了科学设定,提高锅炉的运行效率与工作精度,不仅满足制糖的生产标准,也可以满足国家节能环保要求,促进企业的可持续发展。

3 结论

综上所述,我国制糖企业经过几十年的发展,在节能降耗方面已经有了成功的实践,但是锅炉节能降耗体系与发达国家相比仍有一定差距。因此,我国制糖企业要借鉴先进的经验与技术,利用变频技术创新锅炉引风机节能改造方案,并进行可行性的技术构想,发挥出变频技术在提高锅炉自动化程度、节约企业成本等方面的作用,以此实现我国经济可持续发展的目标。