发电机风扇叶片的柔性阵列涡流检测

2020-12-18杨洪斌仝茂峰吴晓龙刘建屏尹建锋

杨洪斌,仝茂峰,吴晓龙,余 超,刘 洋,刘建屏,尹建锋

(1.北京京桥热电有限责任公司,北京 100067;2.华北电力科学研究院有限责任公司,北京 100045)

图1 某百万机组断裂的风扇叶片

火电机组发电机风扇叶片是发电机重要组成部件,装配在发电机转子两端,随发电机转子高速旋转,从而在发电机转子两端产生压差,起到输送发电机冷却气体的作用。风扇叶片一般为铝合金铸造修整而成。在运行过程中,叶片随发电机转子以3 000 r·min-1的速度旋转,易在运行中产生裂纹等危害性缺陷,这些缺陷易引起叶片断裂甚至造成机组故障,图1为某电厂百万机组发电机的断裂叶片实物。在机组检修中对叶片表面的检测, 特别是叶片根部裂纹的检测, 一般采用渗透检测的方法对表面及变截面部分实施检测,但是渗透检测只能检测表面开口缺陷,而且存在工作量大、易污染环境、清理不彻底、易残留渗透剂等问题,而涡流检测可以克服上述问题。但传统的涡流检测技术检测效率较低,对不同方向的线性缺陷的灵敏度不一致,对于具有复杂结构或者带曲率的工件不能很好地进行电磁耦合。

阵列涡流技术是一种涡流检测新技术,其通过涡流检测线圈结构的特殊设计,并借助于数字化涡流仪的分析、计算及处理功能,来实现对材料和零件的快速、有效检测。相比传统单通道涡流技术,涡流阵列技术具有以下优点:① 检测线圈尺寸较大,扫查覆盖区域大,检测效率一般是常规涡流检测方法的10~100倍;② 提供检测区域的实时图像,便于数据的判读;③ 根据被测零件的尺寸和型面进行探头外观设计,可直接与被测零件形成良好的电磁耦合[1-4]。

笔者采用阵列涡流技术对发电机风扇叶片进行表面和近表面缺陷检测。在实际的涡流检测中,提离、电导率、磁导率、频率、缺陷以及工件厚度等参数的变化均会对放置式线圈的阻抗产生影响。文章以奥林巴斯阵列涡流检测仪为例,分析了检测频率、提离效应、扫查方向对发电机风扇叶片阵列涡流检测信号的影响,并对风扇叶片的现场阵列涡流检测提出建议。

1 柔性阵列涡流检测技术原理

涡流阵列由3部分组成:驱动单元、探头、多路复用器。阵列涡流检测探头由多个独立工作的线圈构成,这些探头线圈按特定的结构型式密布在平面或曲面上构成阵列,且激励线圈与检测线圈之间形成两种方向相互垂直的电磁场传递方式。工作时不需使用机械式探头扫描,只需按照设定的逻辑程序,对阵列单元进行实时/分时切换,并将各单元获取的涡流响应信号通过多路复用器接入仪器的信号处理系统中,即可完成一个阵列的巡回检测,通过多路复用技术可以有效避免不同线圈间的互感[1]。 阵列式涡流检测探头的一次检测过程相当于传统的单个涡流检测探头对部件受检面的步进扫描过程,并且能够达到与单个传感器相同的测量精度和分辨率。

由于风扇叶片带有曲率,在检测时为了保证贴合良好,采用柔性电路板制作矩形涡流阵列传感器,这种传感器柔韧性较好,适用于多种曲面的检测[5]。

2 试验与分析

2.1 试验设备及试块

仪器选用奥林巴斯多通道阵列涡流检测仪,型号为Olympus OmniScan ECA;采用柔性阵列探头,型号为Olympus FBB-051-500-032,探头参数为32个探头阵列,中心频率为500 kHz;单线圈直径为3 mm,探头能检测到的最小缺陷尺寸为线圈直径的一半(1.5 mm)。

检测频率影响试验和提离效应影响试验所用试块1为2A50铝合金试块,其材料与风扇叶片材料相同。试块尺寸(长×宽×厚)为150 mm×100 mm×20 mm,表面有3个φ2 mm通孔。扫查方向影响试验所用试块2为线切割槽试块,材料为2A50铝合金,尺寸(长×宽×厚)为100 mm×40 mm×10 mm,线切割槽长40 mm,宽0.3 mm,3条槽深分别为0.2,0.5,1.0 mm。试块1和试块2的结构示意如图2,3所示。对试块1和2的表面进行清理至表面洁净光滑且呈现金属光泽。

图2 检测试块1结构示意

图3 检测试块2结构示意

2.2 试验设计与分析

文章设计了3个试验,分别研究检测频率、提离高度和扫查方向这3个变量对风扇叶片阵列涡流检测的影响。

2.2.1 检测频率影响试验与分析

该阵列涡流检测仪的检测频率为80 kHz~3 150 kHz,将检测频率分别设置为80,100,150,200,250,300,400,500,600,700,800,900,1 000,1 500,2 000,2 500,3 000 kHz,总增益为58 dB,垂直增益为0,将提离信号调到水平,测量上述频率下试块上φ2 mm通孔的涡流信号。

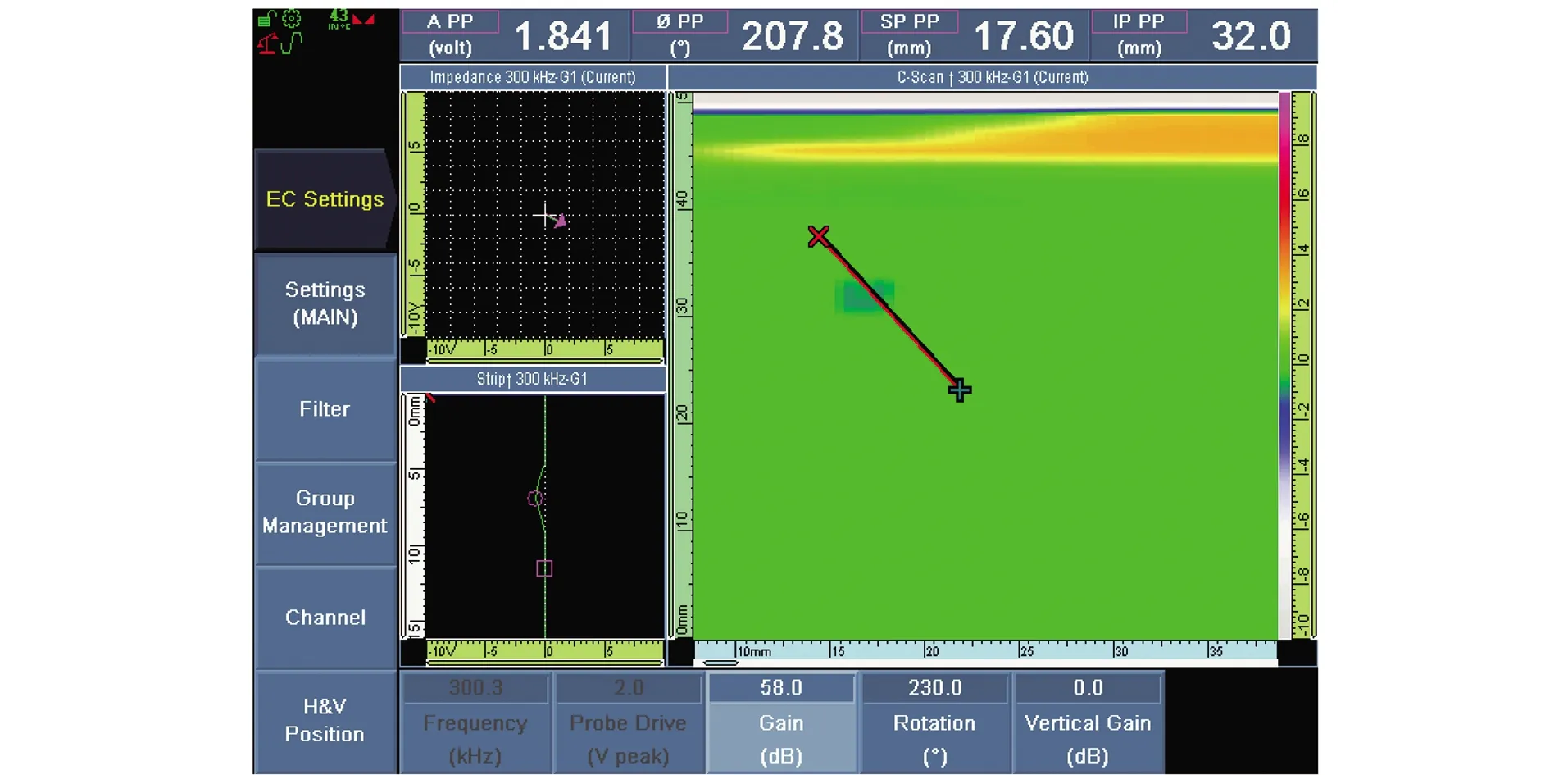

当检测频率为300 kHz时,阵列涡流检测结果如图4所示。从阻抗图中可知信号幅值为1.841 V,相位角为207.8°。

图4 频率为300 kHz时φ2 mm通孔的阵列涡流检测结果

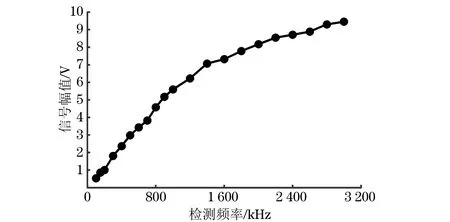

图5 检测频率与φ2 mm通孔信号幅值的关系

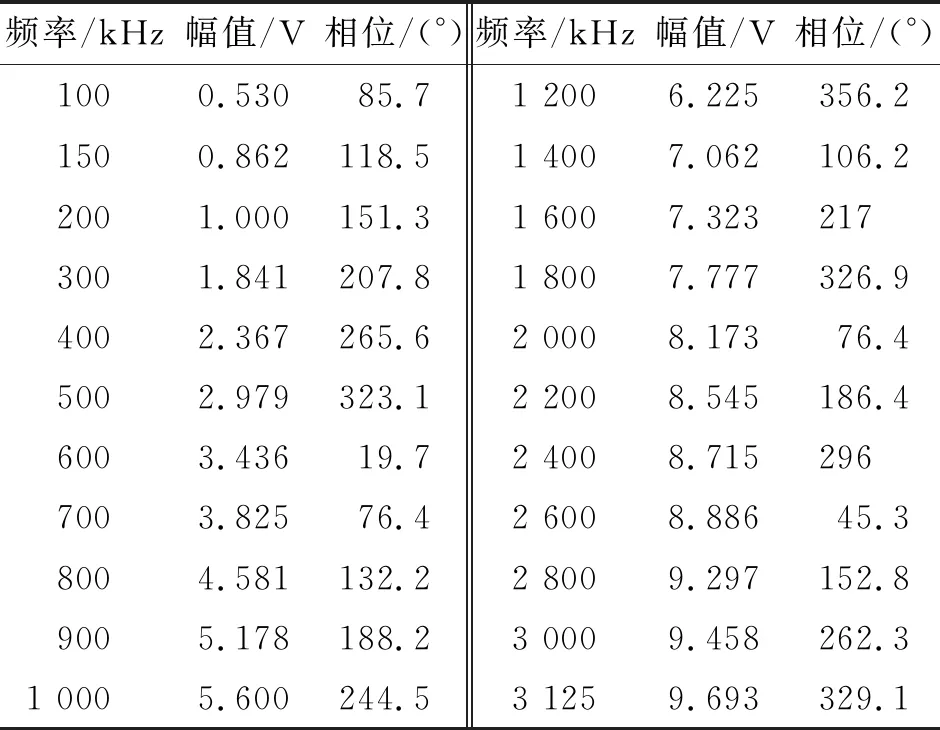

统计不同检测频率时的信号幅值与相位,结果如表1所示。

由表1绘制检测频率与信号幅值的关系曲线,如图5所示,可见频率在80 kHz~3 125 kHz时,信号幅值随频率的增加而增加。

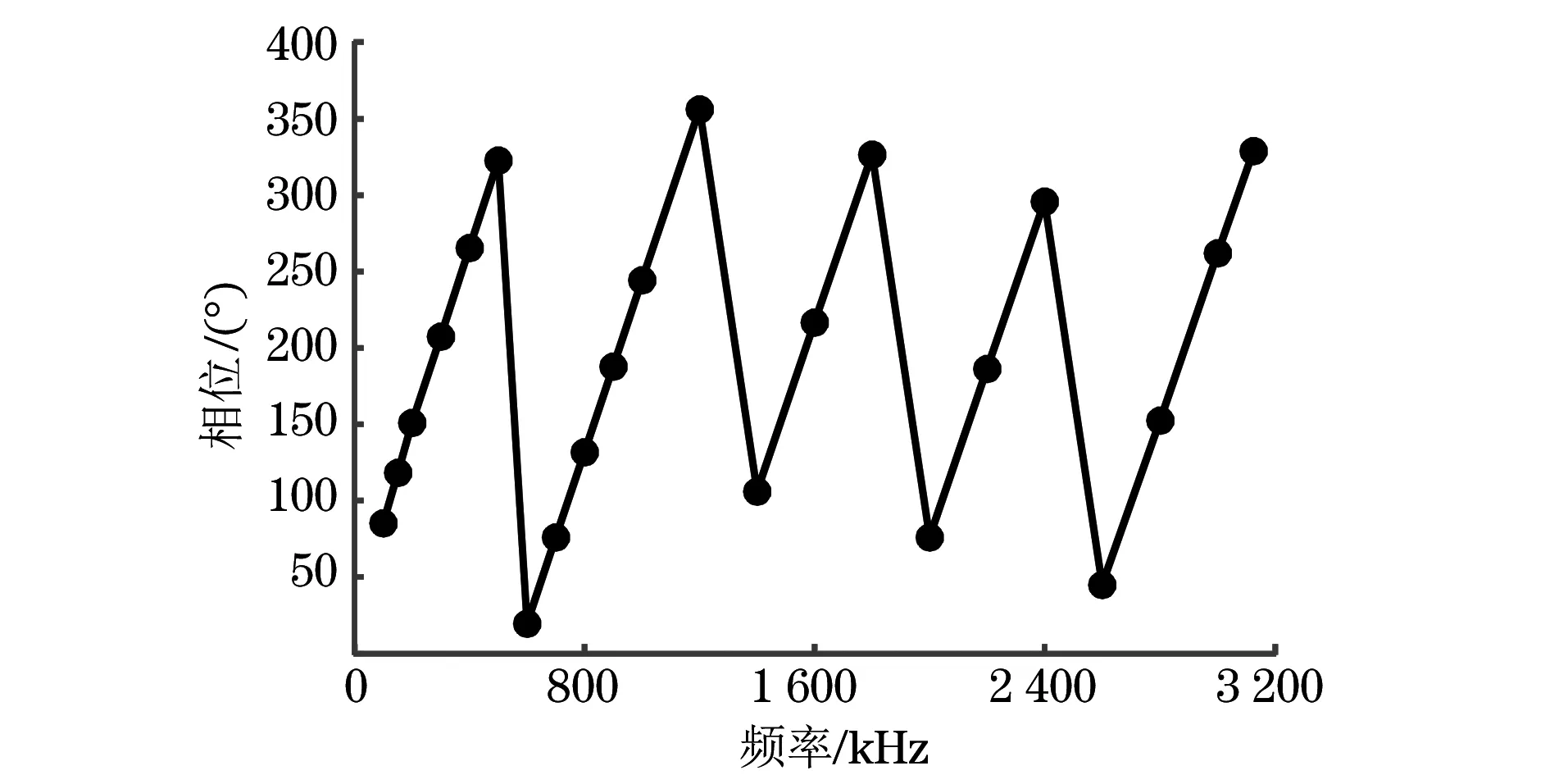

将表1中检测频率为100 kHz~3 125 kHz的信号相位与检测频率的关系绘制成图,结果如图6所示,可知φ2 mm通孔信号相位呈周期性变化,且检测频率每增加100 kHz,相位增加约60°。

表1 不同检测频率时φ2 mm通孔缺陷的

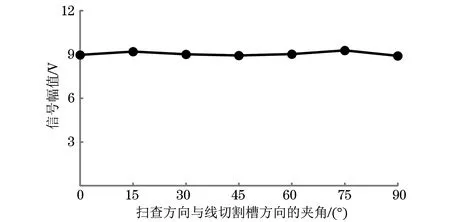

图6 检测频率与φ2 mm孔信号相位关系

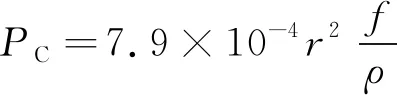

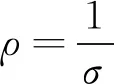

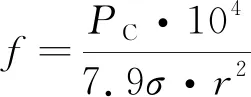

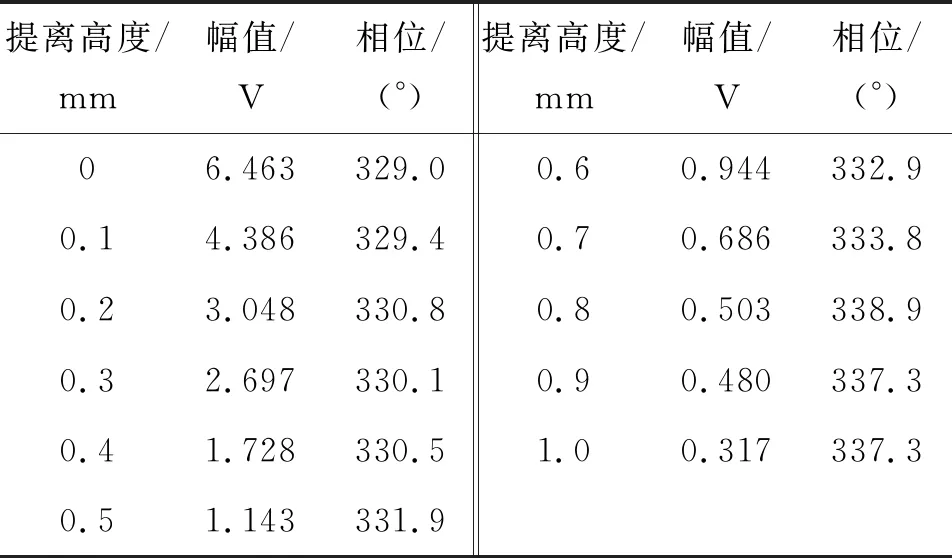

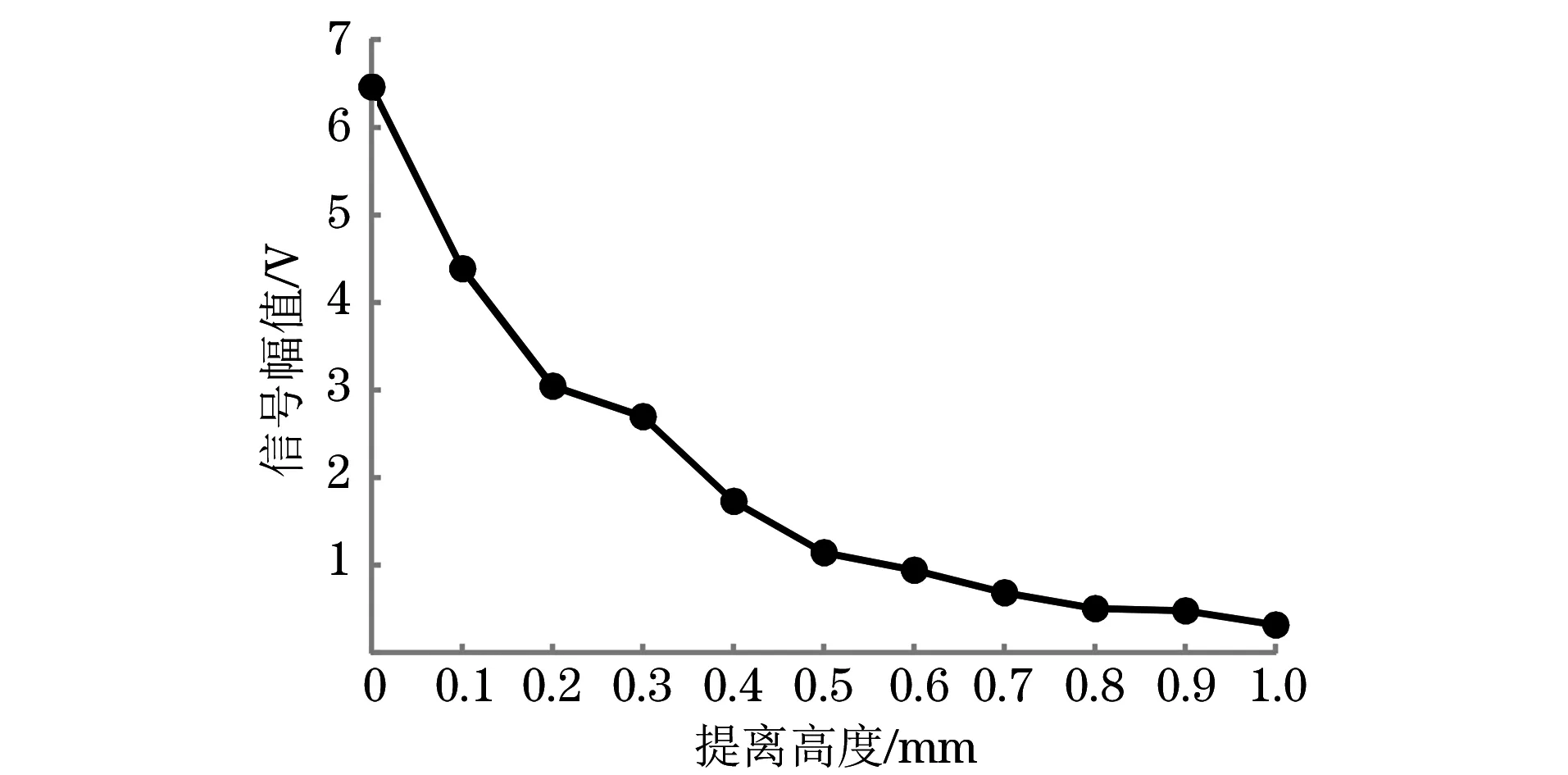

已有研究表明[6]:对于非磁性材料来说,实际涡流检测中,检测频率与特征频率比f/fg为5~150时具有实用意义(其中f为检测频率,fg为特征频率)。在放置式线圈的阻抗分析中,一般选取10 PC=r2ωμrσ (1) 式中:r为线圈的平均直径;ω为角频率;μr为工件材料的相对磁导率;σ为工件材料的电导率。 为了得到更高的精度,工作点需选择在阻抗曲线的拐点部分,因为在这里阻抗曲线和提离效应有较大的相角,易于鉴别。要使工作点在阻抗图的拐点部分,应选择适当的探头直径和工作频率,使得PC≈10[6],式(1)可以改写为 (2) 式中:r为线圈的平均半径,m;f为频率,Hz;ρ为电阻率,Ω·m。 因为 (3) 则可得 (4) 风扇叶片材料为2A50铝合金,采用锻造工艺制作而成,塑性加工会对2A50铝合金的电阻率产生影响。栾兆菊等[7]研究了等径角挤压后2A50铝合金的微观组织和电导率变化,发现经过3次挤压后,2A50铝合金的电导率σ由初始的18 784.63 S·m-1迅速下降到3 553.27 S·m-1。文中2A50铝合金的电导率σ取3 553.27~18 784.63 S·m-1。该阵列涡流仪检测线圈平均半径r=1.5×10-3m。将PC≈10,σ=3 553.27~18 784.63 S·m-1,r=1.5×10-3m代入式(4)中,可得f≈300 kHz~1 580 kHz,即根据特征参数计算得到的合适检测频率为300 kHz~1 580 kHz。从图5中可看出,检测频率在300 kHz~1 400 kHz时曲线的线性最好,与计算值基本吻合,因此根据现场实际测得的电导率,选择300 kHz~1 400 kHz作为2A50铝合金材料风扇叶片的检测频率。 2.2.2 提离效应影响试验及分析 涡流探头有一个基于探头设计本身的初始阻抗(空线圈阻抗),这是涡流探头的一个固有特性。当探头靠近被检对象时,在线圈接触材料表面的那一时刻,阻抗的实部和虚部会发生变化,这就是“零提离阻抗”。探头在这两点间移动时所描绘的阻抗曲线即提离曲线,其对涡流检测有重要意义。杜金强等[8]研究了提离距离对涡流阵列传感器输出特性的影响。 尽管使用柔性探头对风扇叶片进行检测,但由于风扇叶片表面曲率是一直变化的,在实际检测中依然会有贴合不太好的地方,故还是要考虑提离高度对阵列涡流检测信号的影响。 检测频率选择500.5 kHz,总增益为65 dB,垂直增益为0,将提离信号调到水平,通过调整探头和试块之间的提离高度,测量试块上的φ2 mm孔信号,提离高度为0~1.0 mm,其间步进为0.1 mm。 当提离高度为0时,阵列涡流检测结果如图7所示,从阻抗图中可知信号幅值为6.463 V,相位为329°。 图7 提离高度为0时φ2 mm通孔的阵列涡流检测结果 统计不同提离高度的检测信号幅值与相位,结果如表2所示。 表2 不同提离高度时φ2 mm孔的检测信号 将表2中数据绘制成图,得到的检测信号幅值、相位与提离角度的关系曲线如图8,9所示,可见随着频率的增加,信号的相位基本不变,信号幅值递减。 图8 φ2 mm孔信号幅值与提离高度的关系曲线 图9 φ2 mm孔信号相位与提离高度的关系曲线 从试验结果可以看出,提离高度只是对检测信号幅值有影响,可以根据提离高度进行增益补偿。为了研究不同提离高度的增益补偿值,对不同提离高度的信号进行增益补偿,直到其信号幅值和提离高度为0 mm时的信号幅值相同,由于一般提离高度不大于0.4 mm,故对0~0.5 mm提离高度的增益补偿进行统计,结果如表3所示。 表3 不同提离高度时的信号增益补偿 在实际检测中,提离高度一般小于0.4 mm,可根据实际提离情况选择3~9 dB的增益补偿进行检测。 2.2.3 扫查方向影响试验及分析 检测频率选择500.5 kHz,总增益为65 dB,垂直增益为0,将提离信号调到水平,在线切割槽试块上进行试验,探头扫查方向与槽的夹角分别为0°,15°,30°,45°,60°,75°,90°。 图10 扫查方向与线切割槽的夹角为15°时的阵列涡流检测结果 当夹角为15°时,阵列涡流检测结果如图10所示,从阻抗图中可知信号幅值为9.188 V,相位为312.4°。 统计不同扫查方向的缺陷信号幅值与相位,结果如表4所示。 表4 不同扫查方向时线切割槽的检测信号 将表4中检测信号幅值、相位与扫查方向的关系绘制成图,结果如图11,12所示,可知不同扫查方向所得到的信号幅值和相位基本一致。由于绝对电桥探头双排阵列在整个宽度上能保持稳定统一的灵敏度,可探测任何角度的缺陷,因此在实际检测过程中,只需要沿着叶片方向和垂直叶片两个方向进行扫查就不会漏检。 图11 不同扫查方向时的线切割槽信号幅值 图12 不同扫查方向时的线切割槽信号相位 2.2.4 小结 (1) 随着检测频率的增大,缺陷信号幅值会增大,相位呈周期性变化,火电机组发电机风扇叶片有效检测频率为300 kHz~1 400 kHz。 (2) 提离效应会使缺陷信号幅值下降,相位不变,实际检测中根据现场情况可增加3~9 dB的增益进行补偿。 (3) 扫查方向对缺陷信号强度基本没影响,当扫查方向与裂纹方向平行时,检测信号略微下降。在发电机风扇叶片阵列涡流检测过程中,沿着叶片方向和垂直叶片两个方向进行扫查即可保证对各个方向的缺陷不漏检。 基于以上试验结果的分析,对发电机风扇叶片阵列涡流现场检测应用提出以下建议。 (1) 仪器选择:仪器应至少具有时基扫描、阻抗矢量平面图、二维C扫描平面图等3种涡流检测型号的显示方式,相位应连续可调,不同检测信号通道之间要保持一致性。 (2) 探头选择:采用柔性阵列探头,如图13所示。探头应至少为8个通道阵列。 图13 阵列涡流检测探头和扫查装置 (3) 频率选择:由于锻造成型的风扇叶片的电导率为3 553.27~18 784.63 S·m-1,根据特征参数计算和试验得到合适的检测频率为300 kHz~1 400 kHz,因此应根据现场实测电导率值选择检测频率。 (4) 涡流检测辅助装置:探头配有带编码器的手动扫查装置,如图13所示。 (5) 灵敏度校准:用试块2作为2A50材料涡流检测对比试块进行灵敏度校准,调整灵敏度,使通过依次加深的刻槽得到的信号也不断加深。1 mm深刻槽产生的信号幅度应该达到仪器阻抗图界面的80%,其后调整灵敏度对工件几何形状进行补偿。至少在开始检测和结束检测时应对仪器进行灵敏度校准,在工作条件发生变化后,也应进行灵敏度校准。 (6) 扫查:风扇叶片表面质量的外观检查应为合格。为确保检测时能扫查到工件的整个被检区域,探头的每次扫查覆盖应大于探头宽度的15%,探头的扫查速度不应超过30 mm·s-1。检测过程中,沿着叶片方向和垂直叶片两个方向进行扫查即可保证对各个方向的缺陷不漏检。

3 结论