管电压对射线数字成像检测成像质量的影响

2020-12-18强天鹏盛佩军

陈 乐,强天鹏,盛佩军,胥 杨

(1.上海市特种设备监督检验技术研究院, 上海 200062;2.江苏中特创业设备检测有限公司, 南京 225003;3.查特深冷工程系统(常州)有限公司, 常州 213125)

随着无损检测新技术的不断应用和相关标准的完善,使用射线数字成像检测技术替代胶片检测是当前焊缝无损检测的发展方向。其中以数字探测器阵列检测(DDA)和计算机辅助成像检测(CR)技术为主的射线数字成像检测逐渐在工业检测领域中崭露头角。采用DDA和CR检测所需曝光时间短,省去了暗室处理工序,可以大幅提高检测效率,同时射线数字成像检测无需使用胶片,检测成本可以大幅度降低[1]。由于相关元器件制造工艺的不断改进,传统X射线数字成像检测技术噪声大、分辨力和检测灵敏度低的缺点已经得到了有效改进,虽然平板探测器和IP板荧光颗粒尺寸仍不及胶片卤化银颗粒,但在适当的工艺条件下,配合相应的图像处理技术,成像质量完全可以与胶片相媲美,甚至优于胶片技术。采用数字图像替代胶片,不仅节省存储空间和费用,而且通过计算机可实现快速、高效、高性能管理。

然而,有了强大的硬件设施和配套软件,并不能保证缺陷检测的可靠性,检测工艺必须经过反复的试验来进行优化,以期提高检测质量和检测效率。与传统胶片照相相同,X射线数字成像检测最重要的工艺参数便是曝光参数,这其中最为关键的指标之一便是X射线管电压。笔者就DDA和CR检测中X射线管电压的选取开展相关研究,对比不同管电压下图像质量与试板裂纹识别度,提出在合理范围内选用较高的管电压,可以提高数字图像归一化信噪比,补偿由于管电压提高引起的图像对比灵敏度的下降,从而提高人眼缺陷识别度。

1 管电压选取推荐值

相关标准对管电压的选取均作了明确规定。

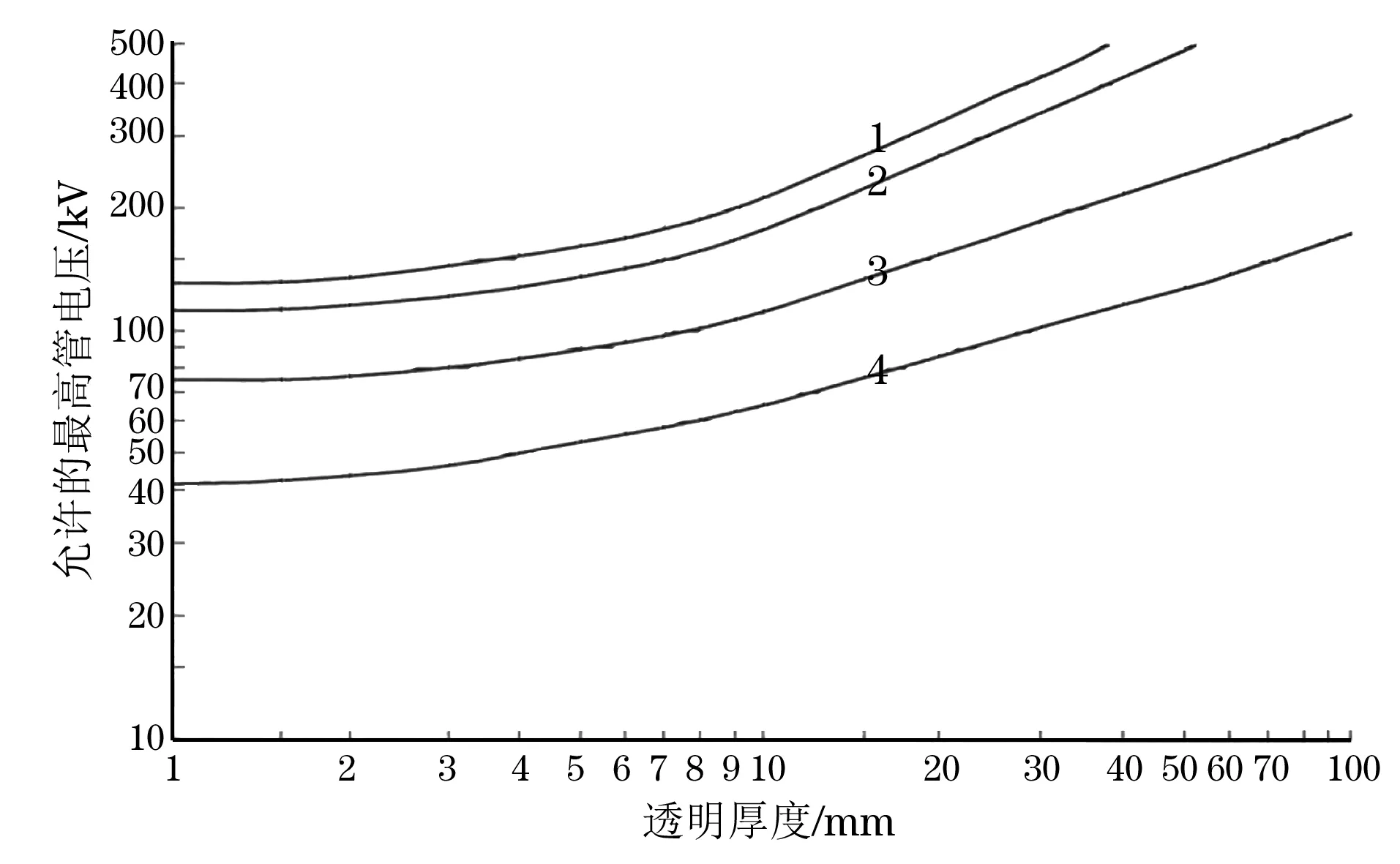

1.1 NB/T 47013.2-2015标准

NB/T 47013.2-2015 《承压设备无损检测 第2部分:射线检测》 标准规定:在保证穿透力的前提下,X射线照相应选用较低的管电压;在采用较高管电压时,应保证适当的曝光量。图1规定了不同材料、不同透照厚度允许采用的最高X射线管电压[2]。

图1 不同透照厚度允许的最高X射线管电压

1.2 NB/T 47013.11-2015标准

NB/T 47013.11-2015 《承压设备无损检测 第11部分:X射线数字成像检测》 标准规定:应尽量选用较低的管电压;在采用较高管电压时,应保证适当的曝光量。图1中规定了不同材料、不同透照厚度允许采用的最高管电压[3]。

1.3 NB/T 47013.14-2016标准

NB/T 47013.14-2016 《承压设备无损检测 第14部分:X射线计算机辅助成像检测》 标准规定:在保证穿透力的前提下,CR检测宜选用较低的管电压;在采用较高管电压时,应保证适当的曝光量。

按照B级检测技术检测时,宜选用结构噪声较低的IP板。如选用结构噪声较高的IP板,采用的最高X射线管电压宜比图1所示值低20%[4]。

1.4 ISO 17636.2-2013标准

ISO 17636.2-2013标准规定:为获得良好的缺陷灵敏度,X射线管电压应当尽可能低,数字图像的SNRN(归一化信噪比)应当尽可能高。推荐的基于透照厚度的X射线管电压上限值见图1。这些最大值是胶片照相的最佳实践值。精确校准后,DDAs(阵列探测器)可以在明显高于图1所示的管电压下获得足够好的图像质量。

B级技术中,对于感光层具有较高结构噪声的成像板,X射线管电压应低于图1所示值的20%。对于曝光特性与X射线胶片相似、具有低结构噪声的高清晰度成像板,可按照图1所示上限管电压进行曝光,或者在SNRN显著提高的情况下使用明显高于图1的管电压[5]。

1.5 管电压选取值的理论分析

相关标准均对管电压上限值进行了明确规定。随着X射线管电压的升高,衰减系数减小,对比度降低,固有不清晰度增大,其结果是检测灵敏度下降[6]。在胶片照相中,灵敏度降低会明显降低缺陷识别率,且图1中的管电压上限值是经大量工艺试验得出的,具有一定的合理性和适用性。

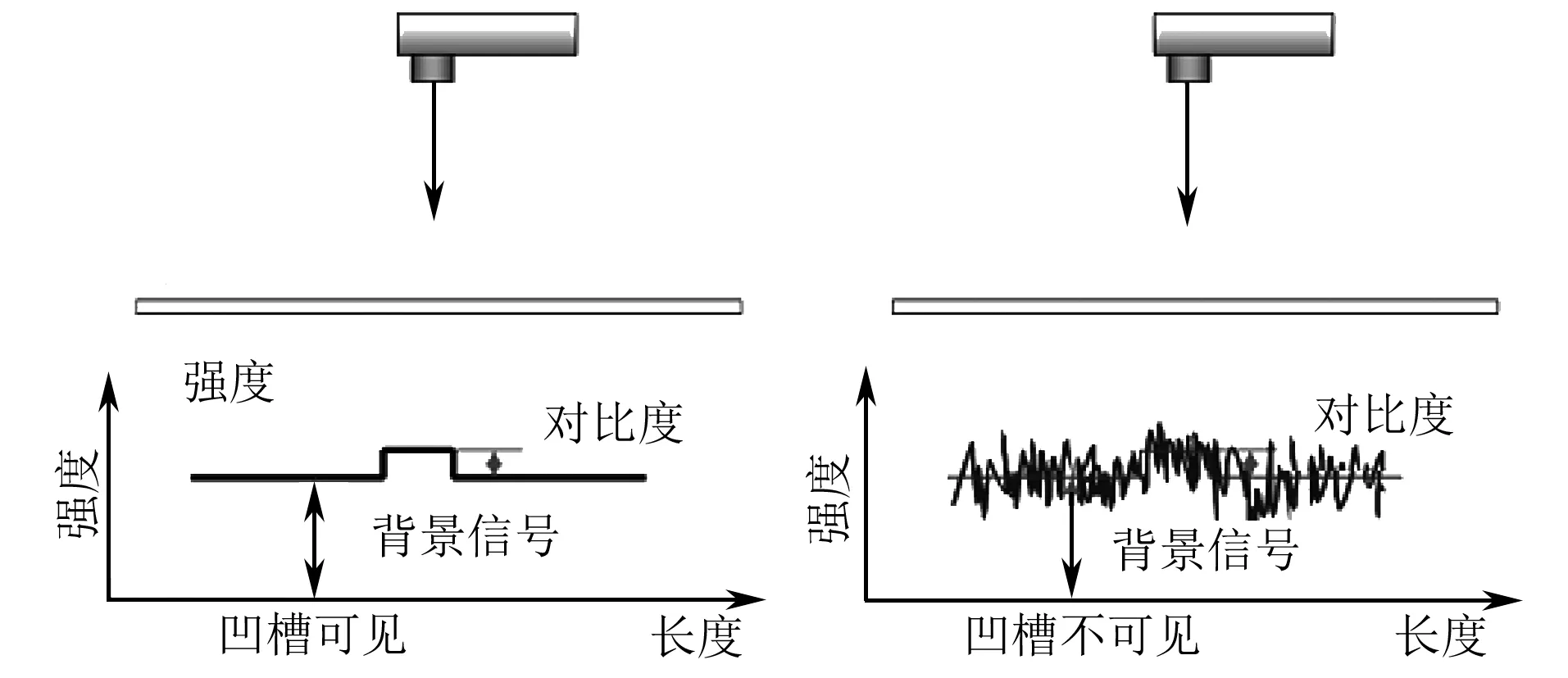

在DDA和CR检测中,过高的管电压也会降低图像对比灵敏度,一定程度上降低了图像质量。另一方面,过高的管电压会提高X射线光子动能,使得单位时间内穿透工件到达接收器的X射线光子数增加且图像信噪比增加,这会在一定程度上提高图像质量。射线数字成像检测中,图像噪声直接影响到图像细节的识别,如图2所示,当因缺陷产生的信号差(对比度)小于噪声时,该缺陷的信号将不能被识别。为讨论噪声与缺陷检出能力的关系,引入对比度信噪比的概念。

图2 噪声对图像细节识别的影响

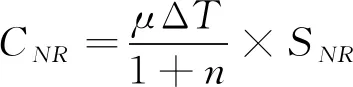

对比度噪声比定义为成像系统输出的平均信号差值与信号的统计标准差之比,记为CNR。

CNR=Δ/s

(1)

信噪比SNR可由式(2)表示。

SNR=/σ

(2)

CNR表征了成像系统对信号间差异即被检工件内部缺陷的检出能力,由式(1)和式(2),可得式(3)。

(3)

式中:μ为衰减系数;n为散射比。

由式(3)可知: ①CNR与SNR成正比关系,一定的图像信噪比是形成图像细节对比度的基础; ② 当X射线管电压提高时,衰减系数μ降低,但在DDA和CR技术中,射线能量的提高又会提高信噪比,只有当μ×SNR提高时,CNR才会提高;③ 散射线会降低CNR,透照时应采取措施屏蔽和控制散射线。

基于上述理论推导可以得出,为了达到最佳的缺陷识别率,需选择合适的管电压,以得到衰减系数μ与信噪比SNR乘积的最大值,所以相关标准均要求在保证穿透力的前提下选择较低的管电压,以足够的曝光量来保证图像的SNR。接下来,对该规定的合理性,以及沿用胶片照相管电压上限值是否适用于DDA和CR检测,进行试验分析。

2 试验过程

实施无损检测的目的是保证细小缺陷不漏检,衡量检测工艺是否合适的关键指标便是缺陷识别度。试验制作一道含人工缺陷的不锈钢环焊缝,厚度为5.5 mm,分别采用DDA和CR技术检测该环焊缝。其中,DDA采用双壁单影透照,透照厚度为11 mm;CR采用源在外单壁透照,透照厚度为5.5 mm。为了分析管电压的变化对检测结果的影响,在相对合理的范围内仅改变管电压数值,其他工艺参数保持不变,获得不同的数字图像后对比图像质量。

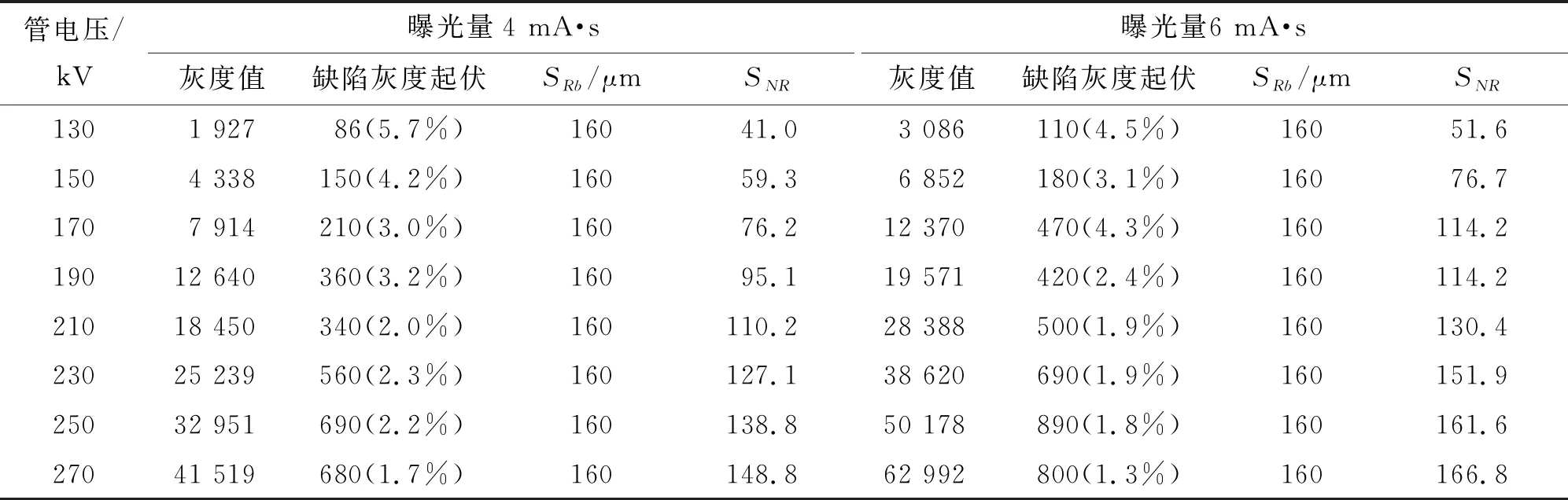

试验采用的设备与软件如下:Yxlon MG-325射线机,PE XRD0822平板探测器,Image 3500D图像处理软件,CareStream HR IP板和HPX-1 CR扫描仪,INDUSTREX图像扫描处理软件。为保证对比数据的可靠性,每次透照均使用同一张IP板和平板探测器,选取数字图像上的同一区域进行灰度值、空间分辨率和SNR测量并进行对比,同时利用软件灰度轮廓图功能测量工艺改变时某一区域缺陷的识别程度。试验结果如表1,2所示。

表1 DDA检测时不同管电压下的图像质量对比

3 试验分析

3.1 试验分析

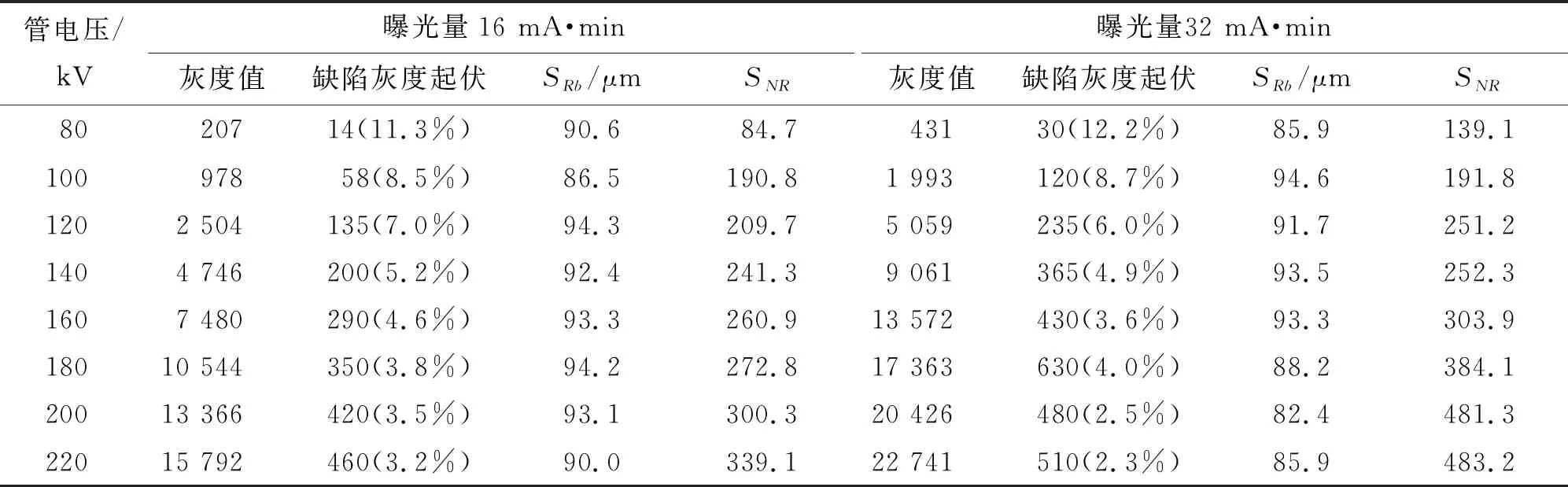

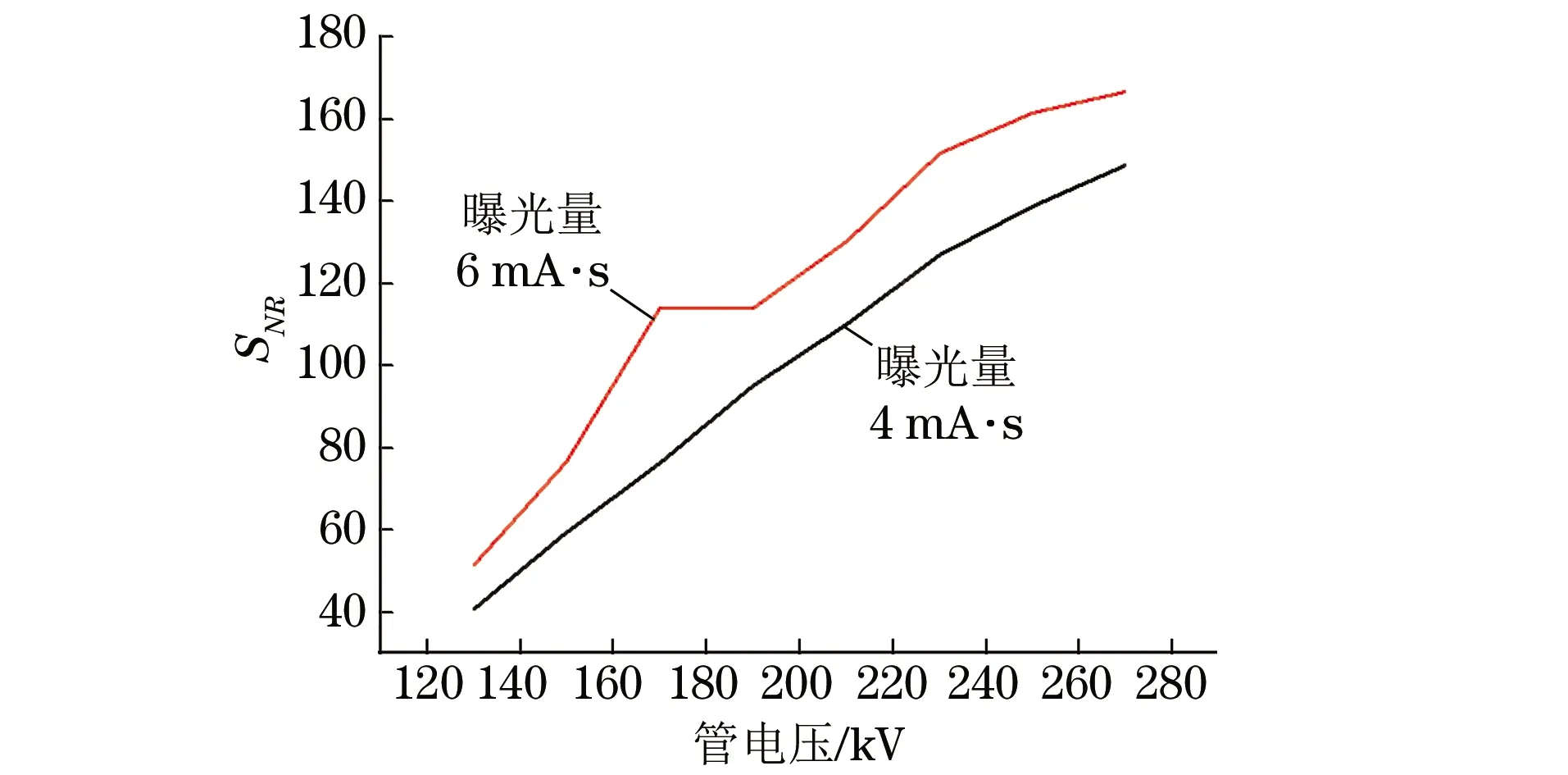

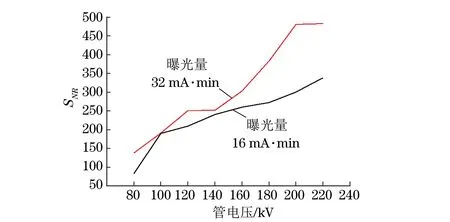

根据表1,2制作DDA和CR得到的图像SNR与管电压的关系曲线,如图3,4所示。根据曲线图可以很直观地看出,随着管电压的提高,DDA和CR图像的SNR呈近似对数关系提高,且试验所取管电压上限数值已远超图1所规定的管电压上限值。由于管电压的提高对图像分辨率的影响很小,所以即提高了图像归一化信噪比。

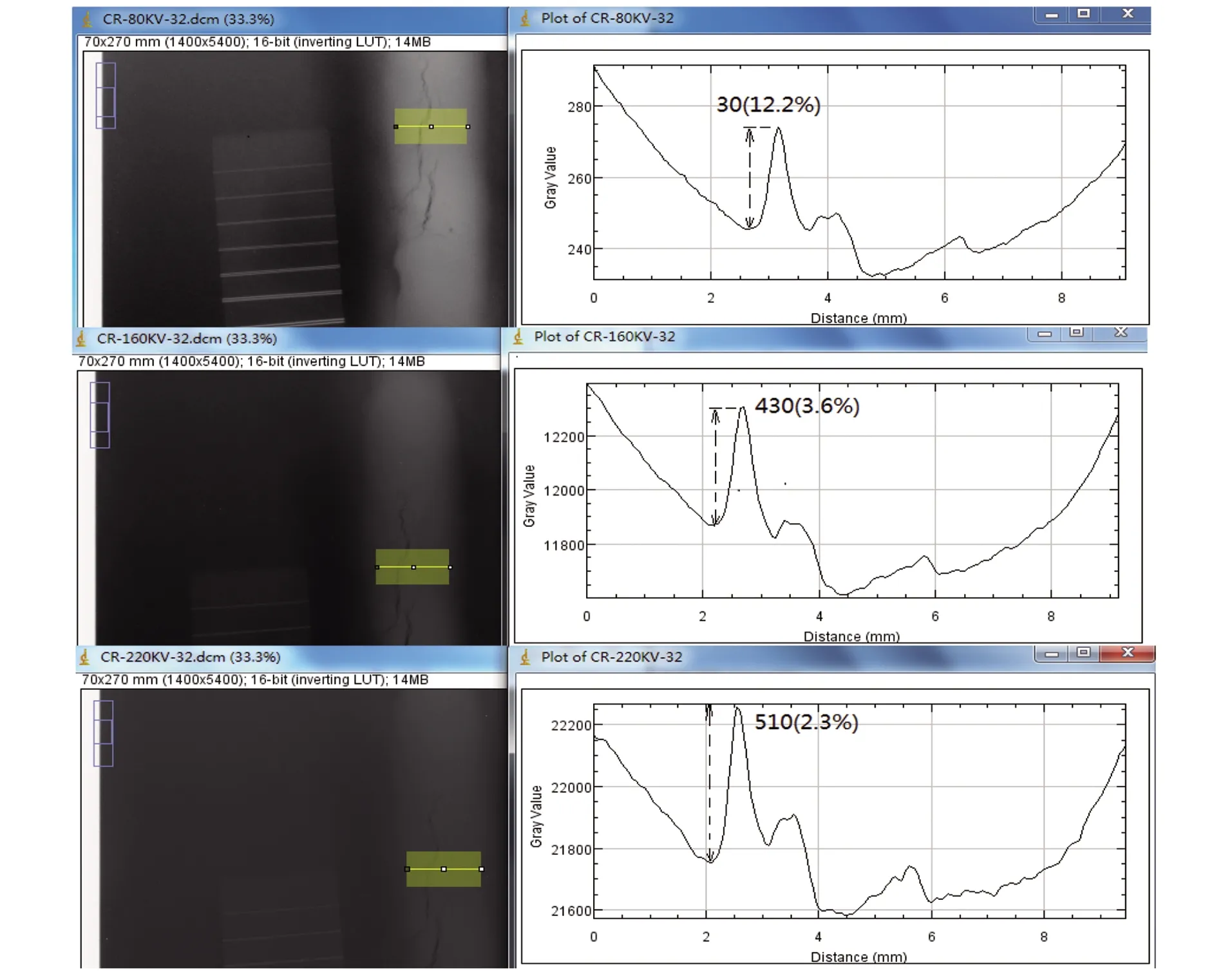

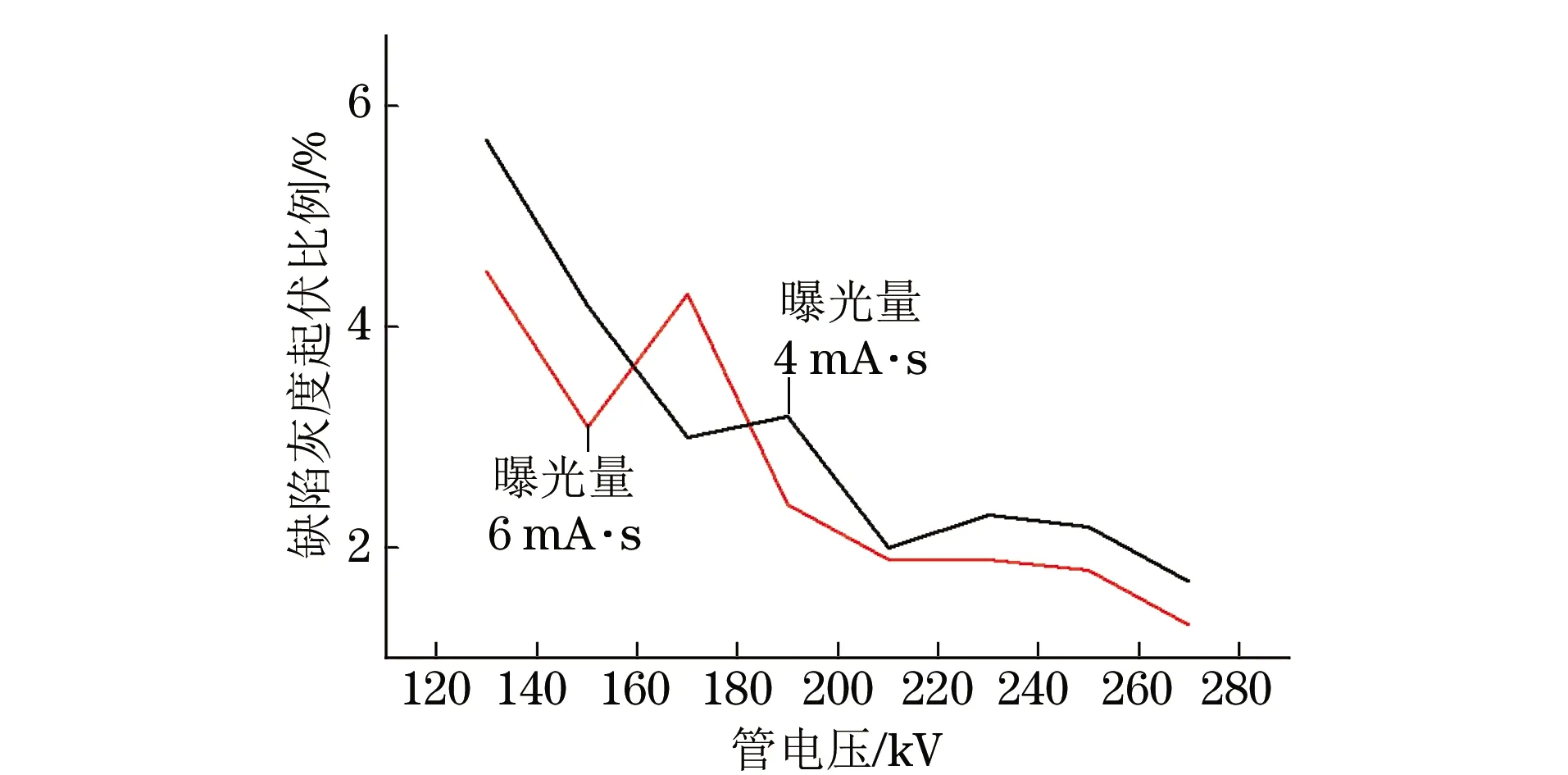

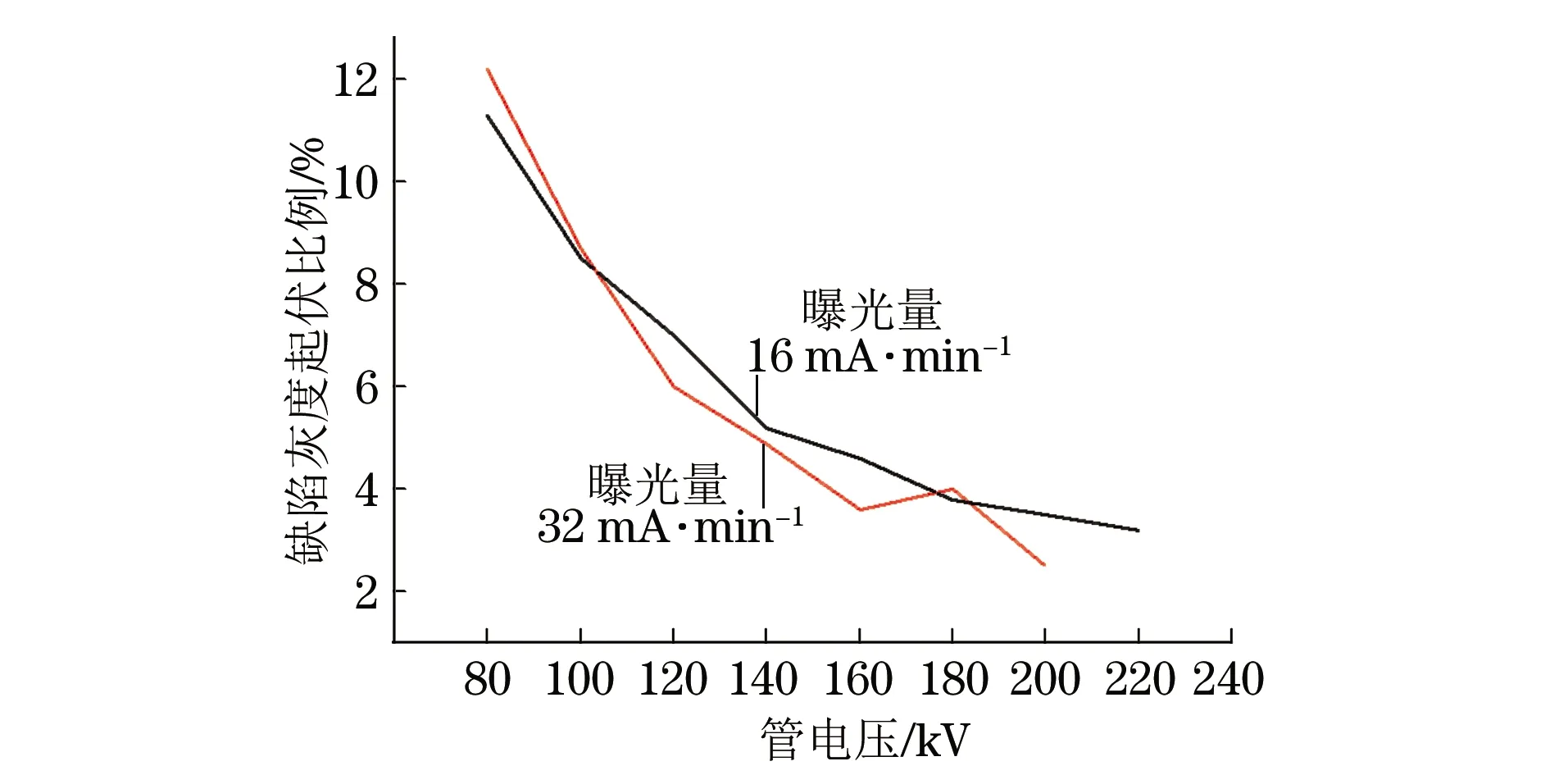

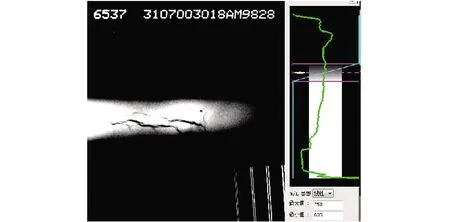

另一方面,提高管电压会降低图像对比灵敏度。如图5所示,CR检测中,管电压由80 kV上升至160 kV,220 kV后,数字图像裂纹区域的灰度起伏数值有所上升,但相对背景灰度而言,灰度起伏比例下降,一定程度上反应出管电压的升高,会使得X射线衰减系数降低以及图像对比灵敏度降低。由表1,2可见,DDA和CR检测中,管电压升高后缺陷区域灰度起伏数值增加,但比例逐渐降低。图6,7分别给出了DDA和CR检测时,缺陷区域灰度起伏比例与X射线管电压的关系曲线。

表2 CR检测时不同管电压下的图像质量对比

图3 DDA成像图像SNR与管电压关系图

图4 CR成像图像SNR与管电压关系图

图5 管电压升高对缺陷区域灰度起伏的影响

图6 DDA检测时,缺陷区域灰度起伏比例与X射线管电压的关系曲线

图7 CR检测时,缺陷区域灰度起伏比例与X射线管电压的关系曲线

根据试验结果可以验证,DDA和CR检测中,提高X射线管电压会增加图像信噪比,降低图像对比灵敏度。所以,为了获得合适的图像对比灵敏度,相关标准均沿用胶片照相的要求限制了DDA和CR检测时的最高管电压,且推荐采用较低管电压。但该限制条件忽略了胶片照相与射线数字成像检测的一个重要区别:射线数字成像检测结果的载体是数字图像,其最大的优势就是可以通过图像处理技术提高图像人眼识别度。其中灰度拉伸(又称对比度拉伸)是一种重要的图像处理方式,一种最基本的灰度变换,使用的是最简单的分段线性变换函数,主要用于提高图像处理时灰度级的动态范围。

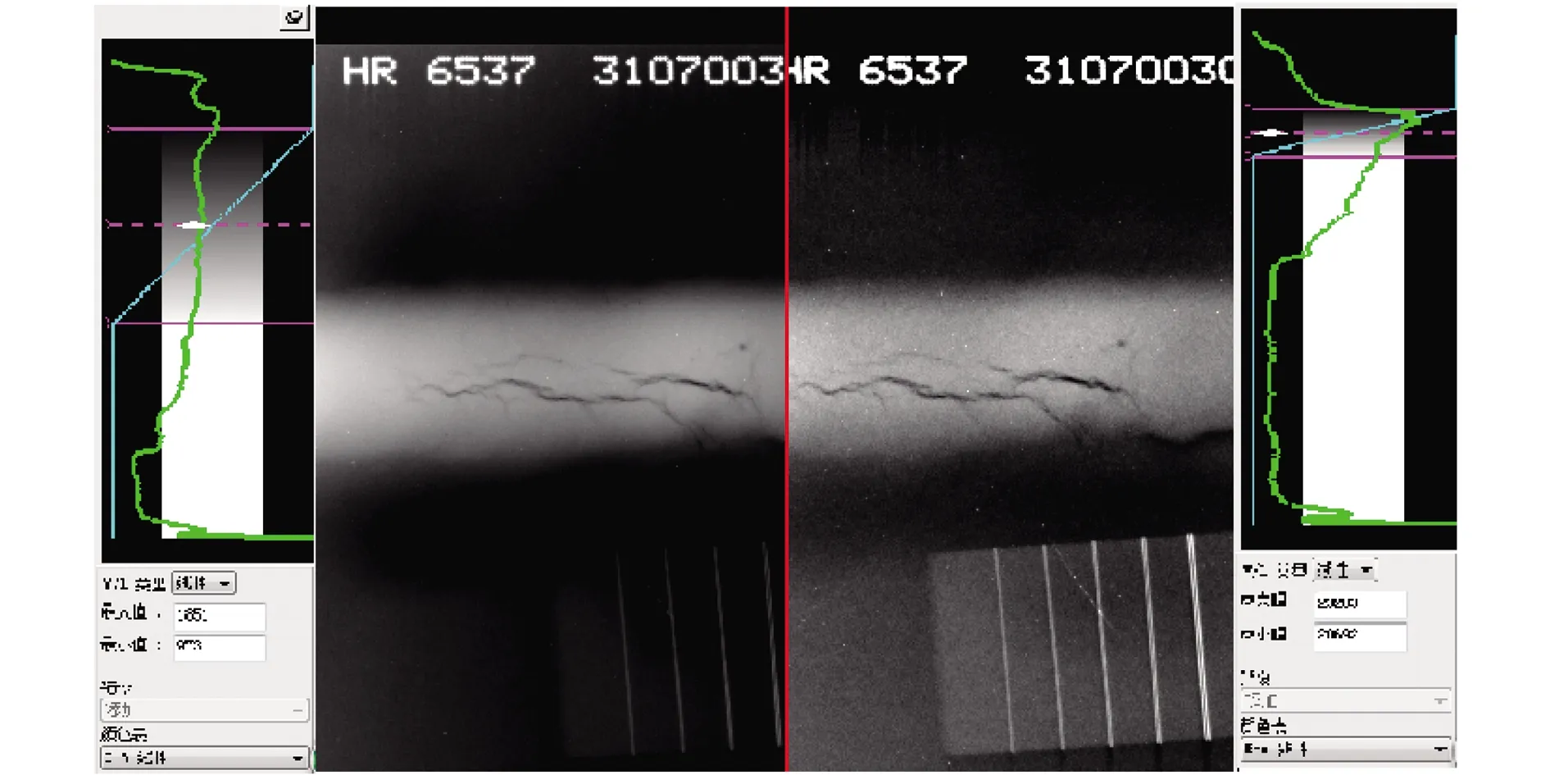

由图8可以简单了解灰度拉伸的功能,图中左半为(CR检测)管电压100 kV时的数字图像,右半为220 kV时的数字图像。在同一显示器上为了达到各自的最优显示效果,利用软件调节图像对比度和亮度,俗称调节窗宽和窗位,即将显示器显示范围集中到感兴趣的区域。图8中左右两侧为各自的窗宽窗位调节图。其通过调节窗宽(图中两条粉线之间距离)来调节合适的图像对比度,调节窗位(图中两粉线在灰度直方图中的位置)来调节合适的图像亮度。其上粉线以上的所有灰度区域,赋值为65 535(16位);下粉线以下的所有灰度区域,赋值为0。这样,就可将两粉线之间的关注区域的灰度范围映射在较宽的范围内,起到增强对比度的作用。

图8 100 kV与220 kV管电压时,窗宽和窗位(对比度和亮度)调节对比

对图8的左右两半图进行对比,可以看出,最优的显示效果下两者对比度近似,左图中窗宽较右图更宽,即右图采用了更强的灰度拉伸功能。但是左图采用更强的灰度拉伸,并不能进一步提高图像质量,这是因为左图管电压较低,感兴趣区域中的缺陷与背景灰度值差异较低(见表1和表2),所以过度的灰度拉伸反而会导致缺陷灰度与背景灰度混淆而难以区分,如图9所示。

图9 过度灰度拉伸引起的缺陷与背景混淆

3.2 试验小结

(1) 管电压在相当宽的范围内提高,数字图像SNR和SNRN随之呈近似对数关系提高;

(2) 管电压提高后,主因对比度会降低,成像后数字图像对比度降低,缺陷灰度相对背景灰度起伏比例降低但差值提高;

(3) 通过对比度拉伸处理可以大幅提高数字图像对比度,以此来补偿管电压升高所带来的图像对比度损失;

(4) 依据ISO 17636.2-2013补偿原则Ⅰ,可以通过提高管电压提高图像信噪比以补偿对比度的降低,最终提高数字图像质量;

(5) 管电压不能无限制地提高,过高时图像信噪比提升幅度会下降,以致无法补偿对比度损失,故需通过工艺试验确定管电压上限值,该上限值高于胶片照相规定的上限值。

4 结语

如今在焊缝射线检测中,射线数字成像检测的普及率越来越高,其关键优势便是可以通过图像处理技术来提高成像质量,而胶片照相中规定的管电压上限值在射线数字成像检测中并不完全适用。X射线管电压在较宽的范围内提高,仍能获得更高信噪比的数字图像,加上灰度拉伸的图像处理技术,可以补偿管电压提高所带来的图像对比灵敏度损失。相关标准中对于射线数字成像检测时的管电压上限值的规定沿用了传统胶片照相的经验值,但在实际检测中并不适用,有必要根据所选用的检测系统开展工艺试验,研究与特定检测系统相匹配的管电压推荐范围或优化目前的管电压推荐曲线,以获得更高的检测图像质量。