40Cr 冷镦钢表面裂纹原因浅析

2020-12-18徐海霞北京新光凯乐汽车冷成型件股份有限公司

文/徐海霞·北京新光凯乐汽车冷成型件股份有限公司

40Cr 是典型的中碳调质钢和冷镦模具钢。该钢加工容易,经适当的热处理后可获得一定的韧性、塑性和耐磨性,综合性能较好。由于冷镦工艺可以节省原材料,并最大限度地减少机械加工成本,所以一直以来深受欢迎。

冷镦用钢一般要求屈强比为0.5 ~0.65,端面收缩率大于50%。此外为避免冷镦时表面开裂,要求钢材表面质量良好,同时钢材的表面脱碳要尽可能小。因此冷镦钢大多为低碳素结构钢和优质合金结构钢,因其具有优良的冲击韧性,可满足冷镦高变形率的要求。但由于零件材质要求,也会使用少量中碳素结构钢。中碳钢强度较高,塑性稍差于低碳钢,控制不好的话,在冷镦过程中,易造成开裂缺陷。

我公司用40Cr 冷镦钢生产汽车底盘系统的轴类零件,该轴类零件对汽车的安全运行起着至关重要的作用。40Cr 材质轴类零件产生了开裂缺陷,为此我们对开裂缺陷件进行了取样检验和分析,以找出开裂原因。

工艺流程及研究方法

40Cr 轴件生产工艺流程

冷镦用40Cr 精制线材加工流程:铁水预处理→转炉冶炼→LF 炉→(VD/RH)炉→连铸(150mm× 150mm 方坯)→铸坯检查→抛丸、探伤、修磨→高线轧制→检验→酸洗→1 次拉丝→热处理→酸洗与皮膜处理→2 次拉丝→检测→包装。

40Cr 线材的冷镦工艺流程

矫直→剪切→整形→成形→清洗→烘干,成形共分6 个步骤,逐步将产品冷镦至目标尺寸。

研究方法

影响冷镦钢冷镦开裂的原因较多,其机理主要是冷镦钢塑性降低、组织连续性和基体连续性受到破坏,具体的影响因素会以不同的方式影响到产品的冷镦性能,造成产品冷镦开裂。为此,根据此工件的生产工艺流程进行初步分析,确定产生裂纹的阶段。

经对冷镦过程6 个工位样件进行尺寸测量,均符合工艺要求,排除了冷镦产生缺陷的可能。为此,可以确认产生缺陷的过程是在线材加工流程。

分别取冷镦后开裂的零件和母材试样,对可能导致产生表面裂纹的因素进行逐一分析。而影响40Cr合金冷镦钢盘条产品质量的因素主要包括化学成分、非金属夹杂物、表面质量、组织结构和力学性能等方面,以下将从这几个方面进行具体分析。

试验检验与分析

化学成分分析

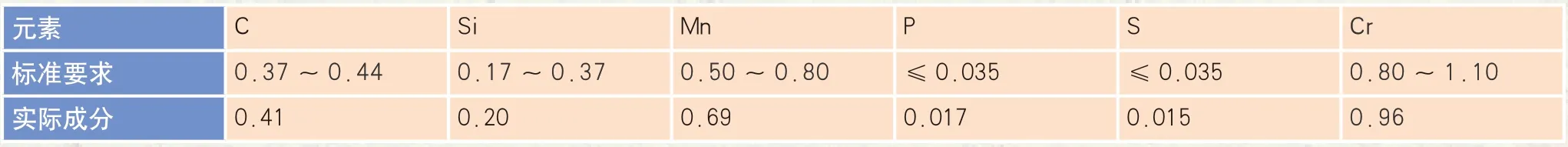

采用光谱仪对缺陷件进行化学成分分析,结果见表1。

开裂零件批次化学成分符合标准的技术要求,排除化学成分不合格造成开裂可能性。

表1 化学成分表(wt%)

拉伸性能分析

为满足冷镦工艺要求,对冷镦用线材做了强度和塑性技术要求。取同批次冷镦线材样棒,采用60t 万能试验机对缺陷件进行拉伸性能分析,结果见表2。

开裂零件批次的拉伸性能符合标准的技术要求,排除原材料拉伸性能不合格造成开裂可能性。

顶锻试验

在线材上截取试样,直径24mm,长度24mm,做1/2 顶锻试验,试验后表面无开裂,符合技术要求,排除顶锻性能不合格造成开裂可能性。

显微组织分析

⑴母材试样。取母材样,直径φ30mm,高度15mm,如图1 所示。处理步骤:对试样裂纹处进行线切割、金相研磨、抛光、腐蚀,制备成金相试样,采用激光共聚焦显微镜观察了母材的心部、1/4 处和距边缘1mm 位置的微观组织照片,结果如图2 所示。

从金相照片可知,母材组织为球化退火组织,分布均匀,球化级别符合冷镦钢原材料技术要求,因此判定母材组织无异常。

缺陷件金相分析

取冷镦开裂零件如图3所示。处理步骤:对试样裂纹处进行线切割、金相研磨、抛光,制备成金相试样,在激光共聚焦显微镜下进行金相和裂纹观察。

如图4 所示,在冷镦零件样的横剖面的裂纹中发现了夹杂物,夹杂物在钢材基体中,从形貌上判断不是后期加工或者样品制备带来的。

表2 拉伸性能结果

扫描电镜实验

在扫描电镜SEM 下,观察试样裂纹的走势分布及形态,并对裂纹缺陷处物质进行EDS 能谱分析。图5 为图3 中冷镦零件样红色标记内的肉眼可见的宏观裂纹横剖面形貌照片,沿裂纹方向夹杂物缺陷的能谱(EDS)分析如图6 所示。能谱分析表明,这些夹杂物缺陷的成分主要为Al、O、Ca、Mg、Si、Ti、S,其中主要为Al2O3,且Al2O3颗粒的长度达到200 ~300μm,基体成分主要为Fe。

图7 为沿冷镦零件边部环周的细微裂纹形貌照片,由图中可知冷镦零件样中的细微裂纹主要分布在近表层处,且裂纹分布在距离边部约1.4mm 的范围内。

对图7 中观察到的细微裂纹,沿裂纹方向夹杂物缺陷的能谱(EDS)分析如图8 所示。能谱分析表明,这些夹杂物缺陷的成分主要仍为Al、O、 Ca、Mg、Si、Ti、S,其中主要为Al2O3,且Al2O3颗粒的长度达到200 ~300μm,基体成分主要为Fe。由此可知,试样中的裂纹是沿着这些夹杂物缺陷进行扩展。

夹杂物来源分析

根据不良产品批次信息、扫描电镜实验分析结果,调查原料生产过程,发现该批次产品对浇注工序耐火材料进行了更换,之前耐火材料已经损坏掉渣,推断钢材中大颗粒夹杂物为耐火材料掉入钢坯中。

结论

⑴40Cr 冷镦零件样近表面层的肉眼可见的宏观裂纹及边部环周的细微裂纹沿夹杂缺陷进行扩展。

⑵主要夹杂物为呈长条状分布的大尺寸Al2O3。

⑶试样近表面层中的硬质相Al2O3 长条带,破坏钢组织连续性和基体连续性,降低冷镦钢的塑性,是裂纹产生的主要原因。

⑷钢坯浇注耐火材料的损坏是造成钢坯中大颗粒夹杂的主要原因,加强对钢坯浇注耐火材料的寿命管理,可有效防止类似情况再次发生。

由此可见,钢中非金属夹杂物数量多、尺寸大、不易变形是直接影响标准件冷镦开裂的一个重要原因,尤其是非金属夹杂中的B 类和D 类脆性夹杂,对产品质量影响更为关键。钢坯制造过程中,除了需要在炼钢时注重夹杂物的去除,还应对浇注过程的外来夹杂物进行管控和防护。