TA7 钛合金环形件锻造工艺优化及全流程精细化控制

2020-12-18黄通柱雷永旭王瑞林中国航发成都发动机有限公司

文/黄通柱,雷永旭,王瑞林·中国航发成都发动机有限公司

门正兴,岳太文,马亚鑫·成都航空职业技术学院

TA7 钛合金是一种中等强度的单相α 型钛合金,其名义成分为Ti-5Al-2.5Sn。TA7 钛合金在低温至500℃范围内均具有比强度高,塑性好、缺口敏感性小、焊接性优良等特点,主要应用于航天领域中低温服役结构件、机匣壳体、壁板以及紧固件等零件。TA7 钛合金锻造温度区间较窄,若工艺控制不当易产生开裂。TA7 钛合金材料显微组织及力学性能对锻造温度区间及变形量非常敏感,常出现组织不合格、力学性能不达标等缺陷,最终成品率较低。

本文以TA7 钛合金环形锻造成形过程为例,分析了原锻造成形方案产生缺陷的主要原因;通过对锻造过程精细化控制和锻造工艺优化得到了均匀细小等轴α 组织、少裂纹的TA7 钛合金环形件,该优化过程对大型钛合金环形件的锻造成形具有指导意义。

TA7 钛合金环形件原材料

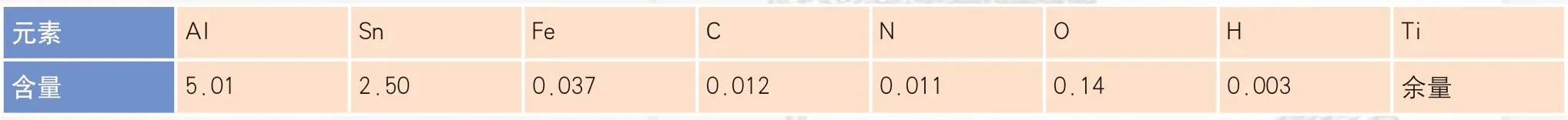

成形TA7 钛合金环形件外径750mm,内径680 mm,高115mm,原材料为φ250mm 棒料。采用金相法测得TA7 钛合金相变点为1015℃。原始材料的化学成分见表1。TA7 钛合金原始显微组织,如图1所示,为原始β 相晶间分布拉长状态α 相。

表1 TA7 钛合金原材料化学成分(wt %)

原锻造工艺及成形缺陷

TA7 钛合金环形件原锻造工艺路线为:下料→镦粗→冲孔→马杠扩孔→环轧。在镦粗过程中,TA7 锻件表面产生密集平行或垂直于成形方向的表面裂纹,如图2 所示。在锻造过程中,产生表面裂纹的主要原因为钛合金热传导率较低、常温塑性较差,毛坯表面温度下降过快。解决方法为在坯料表面涂玻璃润滑剂和在锻造过程中垫玻璃布。严格控制成形温度、对成形模具进行预热以及在锻造过程中,增加零件表面清伤工序,也能有效减少零件表面裂纹的产生和扩展。

TA7 钛合金环形件显微组织,如图3 所示,为典型魏氏组织。形成魏氏组织的主要原因为:⑴TA7钛合金原材料为单向拔长开坯棒料,未进行反复镦拔,铸态组织未完全破碎;⑵原锻造工艺流程较短、锻比有限,无法获得均匀细小的等轴α 组织;⑶在锻造过程中,毛坯镦粗和马杠扩孔打击力量较大,产生局部温升现象,导致锻件组织不合格。

锻造工艺优化及过程控制

根据以上分析,对TA7 钛合金环形件锻造成形工艺进行优化,优化后的锻造工艺路线为:下料→两镦两拔→镦粗→冲孔→两次马杠扩孔→环轧,如图4所示。工艺控制要点:⑴在下料过程中,毛料端面必须倒圆角,圆角半径按坯料直径的10%左右控制;⑵TA7 钛合金改锻锻造温度选定在相变点温度以下5℃进行,对零件表面温度进行实时测量,低于锻造温度范围停止锻造;⑶在镦粗过程中,上下锤砧提前预热,零件表面垫玻璃布缓解锻件表面温度下降;⑷最后一次镦粗后,将锻件冷却后进行表面清伤,加热后再冲孔;⑸冲孔过程中,冲子圆角半径5mm,冲孔前对冲子进行预热处理;⑹马杠扩孔及环轧在相变点温度以下25℃进行,防止成形过程中的升温现象;⑺马杠扩孔过程中,每火次的变形量都应控制在30%以上。

TA7 钛合金环形件环轧工序在2500mm 扩孔机上完成,环轧过程控制对环件最终质量至关重要。工艺控制要点:1)环轧过程材料变形程度须大于30%;2)环轧温度为相变点温度以下25℃;3)环轧整个过程应在3 分钟内完成;4)环轧过程芯轴预热150 ~250℃。

TA7 钛合金环形件试制

TA7 钛合金环形件环轧过程,如图5 所示。锻后环件,如图6 所示,表面无裂纹、折叠等表面缺陷。环形件经800℃/2h 退火后,进行力学性能及显微组织检查,室温拉伸、高温拉伸、冲击韧性等力学性能指标均达到TA7 钛合金锻件技术条件的要求,锻件尺寸符合了图纸要求,低倍试样经过检查后无夹杂、偏析等缺陷。TA7 钛合金环形件200 倍及500 倍显微组织,如图7 所示,为拉长状态的α 相和晶间β 相,符合锻件技术条件要求。TA7 钛合金环形件的试制成功,证明了优化后的工艺路线、锻造全流程参数精细化控制合理。

结论

⑴TA7 钛合金环形件表面裂纹形成原因为毛坯表面温度下降快。TA7 钛合金环形件显微组织为魏氏组织的主要原因为锻造加热温度的选定、成形锻比不足以及成形过程局部过热。

⑵避免TA7 钛合金环形件表面裂纹以及组织不合格情况,需要对整个锻造全流程精细化控制,实现每个工序中锻造加热温度、变形量、变形时间、芯轴预热等方面的严格控制。