7050 铝合金H 形断面模锻件表层组织调控工艺

2020-12-18胡建良吴秀江董梦晓金淼燕山大学

文/胡建良,吴秀江,董梦晓,金淼·燕山大学

为解决大型铝合金模锻件在传统热模锻工艺下出现的表层组织晶粒度粗大,表层和心部晶粒度差距大等问题,本文提出了“欠压模锻+低温小变形”的成形工艺方法,通过控制铝合金模锻件内部形变储能的累积与释放,细化锻件表层粗大组织,最终实现铝合金模锻件组织均匀性调控。

近年来7 系铝合金作为航空结构材料之一,已经广泛应用于大飞机关键结构件的生产制造中。大型铝合金航空模锻件一般具有高筋薄壁的特征,采用传统热模锻工艺不可避免地存在从表层到心部的组织不均匀问题,特别是锻件表层晶粒和析出相粗大引发的航空结构件服役性能弱化与模锻件成品率低的问题普遍存在。为此,本文采用数值模拟和物理实验相结合的方法,以H 形断面模锻件为对象,研究提出了一种欠压模锻与低温小变形工艺相结合的锻件表层组织调控成形工艺,有效的细化了模锻件表层晶粒组织,最终获得了晶粒组织均匀的铝合金模锻件。

表层组织调控工艺及分析模型

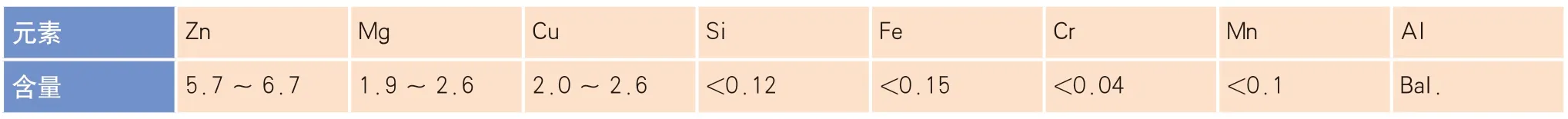

为研究模锻件表层组织调控工艺,本文设计了一个H 形截面模锻试验件,形状尺寸如图1 所示。锻件材料为7050 铝合金,化学成分见表1,坯料尺寸为77mm×50mm×50mm。

工艺过程为:首先对其进行欠压模锻,始锻温度350℃,欠压量5mm。压制后回炉进行200℃均温处理。随后将模具预热到300℃,进行低温小变形压制,压下量5mm,压制后固溶处理。该工艺通过欠压模锻预留出一定的变形量,在低温小变形压制过程中,通过提高模具温度,降低锻件温度使成形过程中锻件的表层温度高于心部,从而改善表层的变形条件,提高表层的变形量,同时抑制心部温度,减轻心部晶粒长大倾向,配合后期固溶处理进而实现表层心部组织均匀性的控制。

表1 7050 铝合金化学成分(%)

为对上述工艺进行分析研究,建立了三维有限元分析模型(图2),并设计制备了试验模具(图3)。模拟采用DEFORM 有限元软件,选用四面体网格,工件共划分单元101012 个,上模与下模的单元数分别为54585 和60370 个。工件与环境的热交换系数为0.02N/(sec·mm·℃);工件与模具间的热交换系数为11N/(sec·mm·℃),摩擦系数设为0.3。

欠压模锻工步分析

图4 为模拟所得欠压模锻后锻件的温度场与应变场分布情况。

由图4(a)可知,锻件肋部表层温度由350℃下降为190℃,肋部中心部位温度降为220℃,温度差异较大。图4(b)反映了锻件各部分的等效应变分布情况,从图中可以看出,锻件肋部的表层区域由于位于变形死区,其变形量很小,等效应变值只有0.1 左右,肋部的中心区域等效应值变达到了0.375,与表层变形量差距较大,可见锻件肋部各区域变形不均匀十分显著。

为进行内部晶粒度探查,将欠压模锻后的试验件空冷到室温,图5 为欠压模锻后试验锻件实物图,对其进行了解剖取样,解剖和取样位置如图6 所示。各取样位置的金相组织如图7 所示。

从图7-1、7-5 可以看出由于锻件肋部表层变形温度低,变形量小,组织中形变储能得不到释放,不能为再结晶过程提供能量,锻件表层的晶粒组织较为粗大,晶粒平均直径达到了112μm。然而锻件心部(图7-3)以及腹板部分(图7-7)的温度较高,形变量较大,晶粒组织相对于表层细小均匀,其平均直径为94μm。

低温小变形工步分析

图8 为经低温小变形后的试验锻件实物图,图9(a)为模拟所得锻件内部的温度场分布情况,由于模具温度高于坯料的温度,锻件肋部表层温度由200℃上升到240℃左右,高于锻件肋部中心部分(230℃)。图9(b)为锻件的等效应变分布情况,可以看出锻件肋部表层变形量明显提高,局部等效应变值达到了0.13 左右,心部等效应变值在0.2 左右,锻件内部的变形均匀性明显转好。

将压制后的锻件固溶淬火处理,固溶温度470 ℃,固溶时间30min,淬火水温为30℃,选取锻件的表层和心部位置(图6 的1 和3 位置)进行金相分析。

图10 为经过低温小变形调控后的锻件表层与心部金相图,由于低温小变形过程中同时提高了锻件表层的变形温度和变形量,使锻件表层获得应变的高效累积,提高了锻件表层位错密度,在后续固溶过程中,累积的形变储能通过静态再结晶行为释放,使得锻件表层晶粒组织变的细小均匀。统计结果显示,经过低温小变形工艺调控后的锻件表层和心部的平均晶粒直径分别减小到22μm 和19μm。由此可见,低温小变形工艺可很好地解决热模锻工艺下模锻件表层晶粒粗大的问题,避免了因机加工去除表层粗大组织造成的材料浪费。

结束语

对H 形断面模锻件的模拟分析和试验研究表明,“欠压+低温小变形”成形工艺可有效细化锻件表层晶粒,实现了锻件表层的组织调控,为提高大型模锻件的组织均匀性提供了新思路。