激光增材制造技术在核电堆内构件304LN不锈钢大型复杂结构件上的应用

2020-12-18王庆田于天达何培峰吴冰洁胡雪飞蒋兴钧

王庆田,于天达,何培峰,吴冰洁,胡雪飞,蒋兴钧

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610213)

增材制造(additive manufacturing)技术,是近年来新兴起的一种自下而上的快速自由成形制造新技术。激光熔覆作为增材制造一种成型技术分支,通过具有高能量密度的激光束将粉末和母材表面熔化并快速凝固,使工件获得具有优异性能的熔覆层。与其他增材制造技术相比,激光熔覆工艺拥有一些其他工艺无法达到的优点。激光熔覆具有能量高、功率大、热输入小、部件变形小、尺寸控制准确,且获得的熔覆层组织致密、晶粒细小等优点[1-9]。激光增材制造利用激光熔化合金粉末,通过多道搭接逐层熔覆的方式实现零件致密近净成形。由于沿熔覆方向具有较大的温度梯度,激光增材制造的零部件呈现定向凝固枝晶特征,具有良好的力学性能。与传统的锻造然后机加工成形相比,增材制造具有制造周期短、材料利用率高等优点,尤其适合制备单个或小批量的复杂结构件。

核反应堆堆内构件围板结构为复杂大型结构件,其直径3.6 m以上,且结构异形,涉及很多开孔,部件薄厚不均,最薄的部位壁厚只有30 mm,产品重量只有3.5 t,若采用传统的自由锻造成形的锻件,其毛坯重量高达29 t,然后通过机床加工成形,加工周期长,材料利用率只有12%,造成很大的资源浪费。由于激光增材制造技术可实现产品的净尽成形,大大提高产品的利用率,节约制造成本,缩短加工周期,因此本文探索将激光增材制造技术用于核反应堆堆内构件304LN不锈钢复杂结构件的制造,并通过工艺参数的优化,实现增材制造熔覆层的性能提升,满足产品的使用要求。

1 试验过程

1.1 增材制造粉末材料

激光增材制造粉末材料采用与核反应堆堆内构件主体结构用相同的304LN奥氏体不锈钢材料,其化学成分见表1。粉末通过等离子旋转电极雾化法制备,粒径分布为75μm~150μm,粉末形貌如图1所示,粉末呈球形,流动性好,粉末表面可见快速凝固的枝晶形貌,粉末磨抛后内部无气孔,表明无空心粉。

表1 304LN奥氏体不锈钢粉末及熔覆层的化学成分(wt%)

图1 粉末形貌及磨抛截面Fig.1 Powder morphology and powder section

1.2 激光增材制造过程

增材制造过程在专门涉及的激光熔覆成形系统中进行,该系统配备有最大功率为6000 W的TruDisk6002通快光纤激光器,最大熔覆速率可达2 kg/h,采用DPSF-2送粉装置、专设的KR60HA库卡6轴机器人,打印过程中采用纯度高达99.99%的高纯氩进行保护。为了节约成本,打印过程中采用工业级用的304奥氏体不锈钢基板。在产品正式打印之前,进行一系列的正交试验研究,固化后的激光增材制造工艺参数如下:激光功率5000 W,光斑直径6 mm,扫描速度20 mm/s,送粉速率56 g/min,搭接率45%,单层厚度1 mm,保护气体流量30 L/min,成形效率2.1 kg/h,粉末利用率63%。熔覆之后,对随机试样和产品分别进行尺寸稳定化处理和固溶处理,尺寸稳定化处理温度为:420 ℃±20 ℃,保温(3~4)h。固溶处理温度为:1070 ℃±10 ℃,保温(40~50)min。

1.3 试验研究

采用与产品相同的激光增材制造工艺参数,在打印整体结构件的同时,打印出随机试样,经打磨、抛光、腐蚀,采用Leika-DM4000型金相显微镜,JSM-6010LA型扫描电镜观察试样晶粒形貌及显微组织,并利用扫描电镜配备的能谱分析测定微区化学成分。之后按照国标GB/T 228.1和GB/T 228.2的规定进行激光熔覆态和固溶处理态的室温和高温拉伸试验,试样采用φ10 mm的标准试样,并按照GB/T 229进行室温冲击试验,试样尺寸为10 mm×10 mm×55 mm。

2 试验结果分析

2.1 宏观晶粒形貌及形成机理

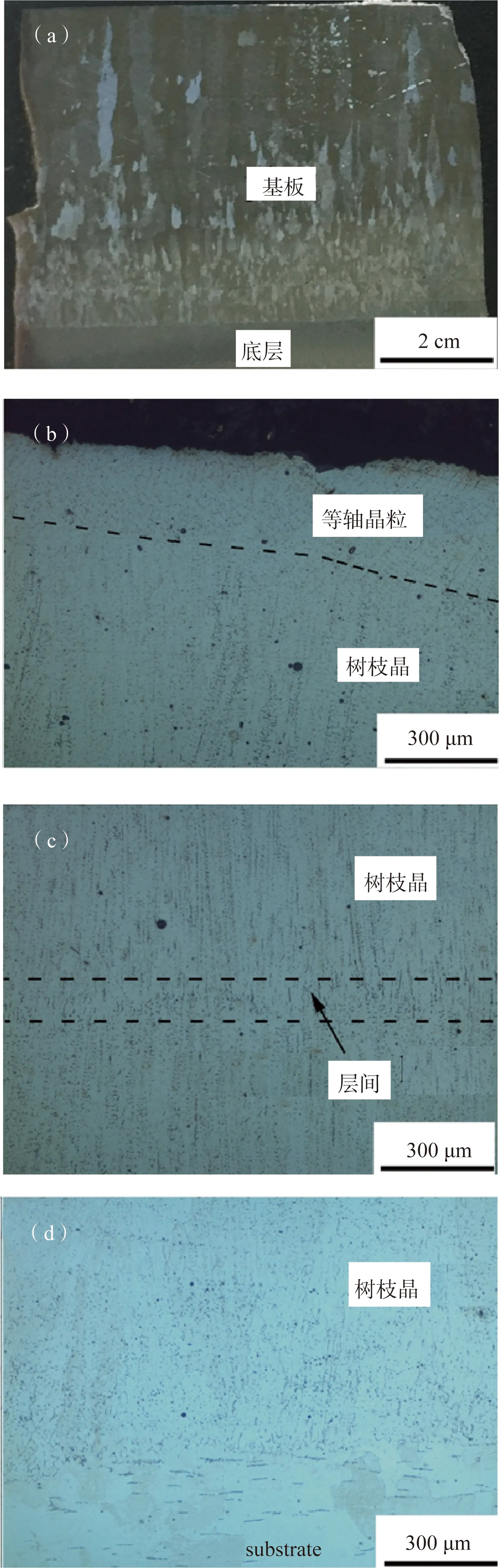

熔覆层宏观晶粒形貌如图2(a)所示,由粗大的柱状晶组成且柱状晶可贯穿多个熔覆层外延生长,层间具有条带特征,每个柱状晶由众多细小的树枝晶组成,靠近基板位置树枝晶较细小,熔覆层最顶部为等轴晶,如图2(b)(c)(d)。不锈钢激光熔覆过程中移动微熔池凝固分为熔池底部的外延生长和熔池表面异质形核两种主导凝固方式[5-6],熔覆层顶部保留微熔池最终凝固形态,熔池表面由于异质形核形成等轴晶,熔池底部为外延生长的树枝晶,在逐层熔覆凝固过程中,前一熔覆层顶部的等轴晶部分将被重熔,剩余由熔池底部外延生长的树枝晶部分,且新熔覆层的树枝晶延续前一熔覆层的树枝晶继续外延生长。靠近基板位置由于成形开始时冷速较快,柱状晶较细小。

图2 激光增材制造304LN不锈钢成形块直接成形态晶粒形貌(a)宏观;(b)顶部;(c)中部;(d)底部Fig.2 Laser melting deposited 304LN stainless steelforming part grain morphology(a)macro view;(b)top;(c)middle;(d)bottom

2.2 微观组织特征及分析

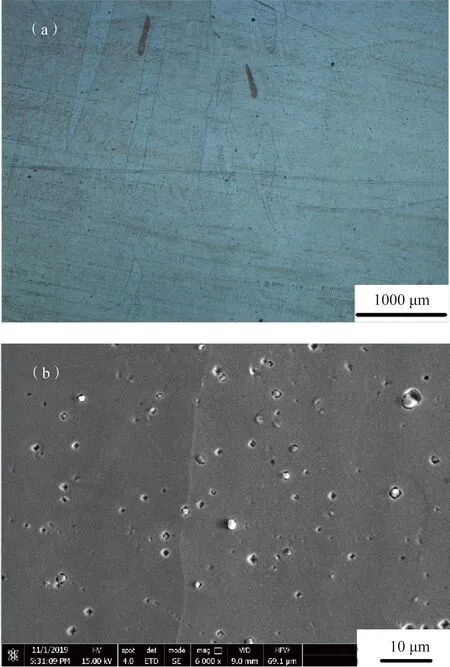

熔覆态微观组织形貌如图3所示,不同柱状晶由于晶体取向从而耐蚀性不同,经腐蚀后可明显区分晶界,同一柱状晶内树枝晶边界无法明显区分,显微组织基体为奥氏体,同时集体上残留较多铁素体,如图3所示。熔覆层固溶态显微组织如图4所示,可见经热处理以后显微组织依然保留柱状晶形貌,但细小密排的树枝晶形貌消失,残余铁素体进一步转化为奥氏体,奥氏体基体析出大量碳化物颗粒。

图3 激光增材制造304LN不锈钢成形块直接成形态微观组织形貌(a)纵向;(b)横向Fig.3 The microstructure of laser melting deposited304LN stainless steel part morphology(a)longitudinal;(b)transverse

激光熔覆304LN奥氏体不锈钢的微熔池凝固机制比较复杂,由液相析出先析出相、铁素体-奥氏体共晶反应、包晶反应以及固态相变过程等机理难以准确分析,典型凝固组织包含奥氏体-铁素体混合结构,并且凝固组织形态还会受到后续熔覆过程的重熔、循环热处理,固相转变等影响。根据Fe-Cr-Ni三元平衡相图,分析激光熔覆高冷速、循环热处理的凝固特点及304LN不锈钢凝固组织形貌,推测其凝固过程如下:液态微熔池冷却到液相线温度时,首先析出δ铁素体,并以发达的树枝状形态由熔池底部向液相中生长,凝固过程中发生溶质再分配,铁素体析出消耗Cr、Si等铁素体形成元素,Ni、Cu等奥氏体形成元素排挤到液相中,随后可能发生剩余L→γ、先析出的δ铁素体→γ以及包晶反应L+δ铁素体→γ等转变,微熔池的凝固过程持续发生溶质再分配造成微区成分偏析,使得枝晶核富铬贫镍,随后的冷却过程中奥氏体界面向铁素体推移,但由于成形过程中冷速快,枝晶核富含铁素体形成元素,δ铁素体→γ转变不完全,在随后的成形过程中经过多次循环热处理,树枝晶核心部位残留δ铁素体逐步消除并析出大量的碳化物,如图4所示。

图4 激光熔覆304LN不锈钢成形块固溶态晶粒形貌及显微组织Fig.4 The morphology and microstructure of solid-solublegrains of 304LN stainless steel deposited bylaser melting deposition

2.3 力学性能分析

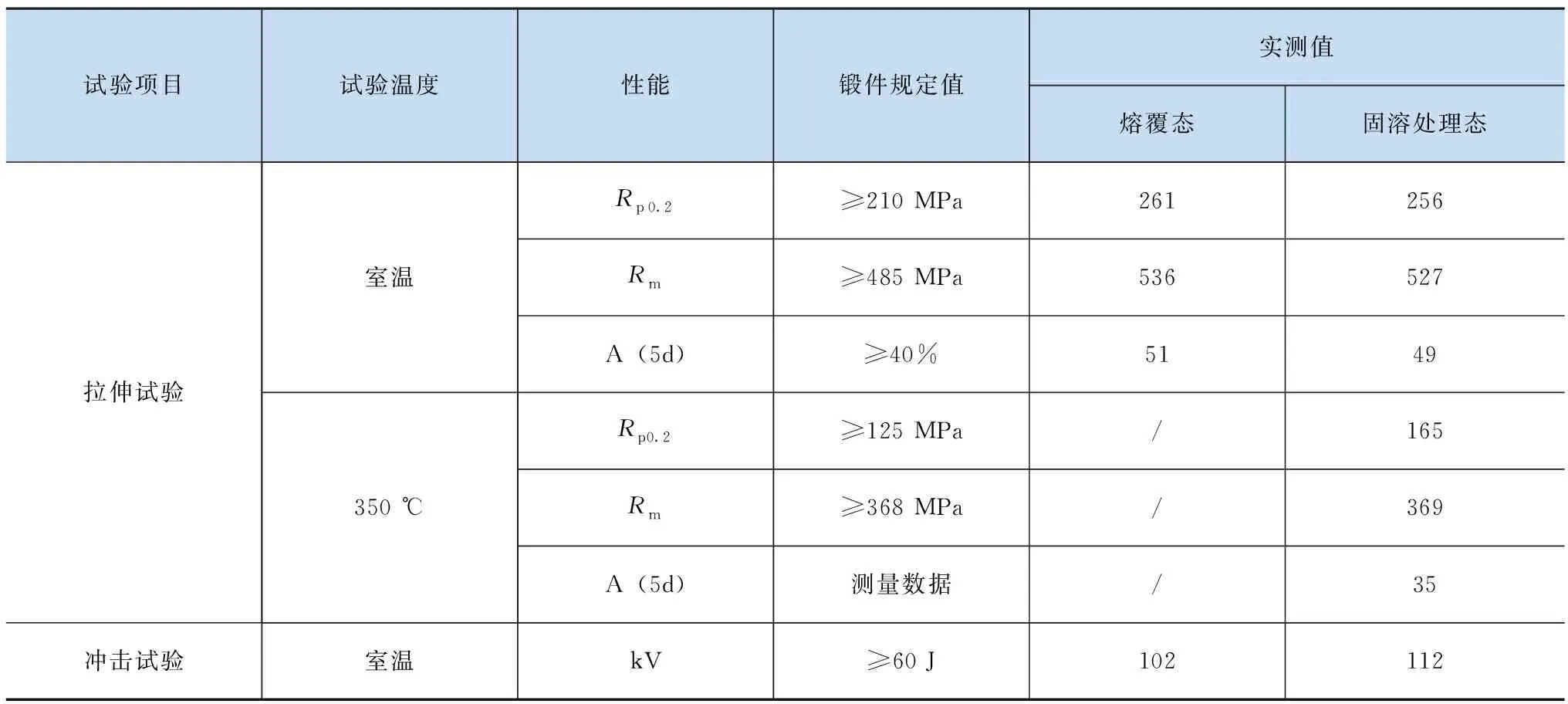

激光增材制造后对熔覆态试样、尺寸稳定化处理态试样以及固溶处理态试样进行室温拉伸、高温拉伸和室温冲击试验,试验结果如表2所示。可见熔覆态、稳定化处理态及固溶态试样均具有良好的综合性能,达到锻件水平,其中熔覆态抗拉强度最高达536 MPa,屈服强度最高达261 MPa,延伸率达到51%固溶处理态抗拉强度最高达527 MPa,屈服强度最高达256 MPa,延伸率达到49%。高温性能方面,尤其是屈服性能远大于规定值。室温和高温拉伸性能与锻件水平相当。冲击性能方面,也比传统的奥氏体不锈钢手工电弧焊的性能相当或更优。

激光熔覆304LN奥氏体不锈钢的组织结构决定了其力学性能。显微组织致密、无裂纹、夹杂等缺陷保证了试样具有较好的力学性能。显微组织由沿熔覆方向外延生长的柱状晶及柱状晶内密排的细小树枝晶组织特征使得在拉伸过程中沿熔覆方向可以产生更优的强度和塑性变形。由于激光束能量密度高、热输入量小,获得的增材制造组织比传统的焊接方法获得的组织更加致密,因此冲击性能也更好。

表2 激光增材制造304LN不锈钢熔覆态及固溶处理态室温拉伸性能

3 结论

本文研究了激光增材制造304LN奥氏体不锈钢熔覆态及固溶态显微组织与力学性能,所得结论如下:

(1)激光增材制造304LN奥氏体不锈钢熔覆态组织由沿熔覆方向贯穿多层外延生长的柱状晶组成,柱状晶内包含多个细长整齐排列的树枝晶,奥氏体基体上分沿熔覆方向分布较多残余铁素体;

(2)固溶处理后残余铁素体消除,奥氏体基体上析出大量碳化物;

(3)304LN奥氏体不锈钢熔覆态组织具有良好的室温和高温抗拉强度和屈服强度,其性能达到锻件水平;

(4)激光熔覆304LN奥氏体不锈钢室温冲击性能较好,比一般焊接接头的冲击性能更优。