核主泵推力轴承高性能制造原理及其应用研究

2020-12-18雷明凯李梦启郭东明

雷明凯,李梦启,郭东明

(1.大连理工大学,辽宁 大连 116024;2.哈电集团哈尔滨电气动力装备有限公司,黑龙江 哈尔滨 150040)

大功率核主泵主要有轴封式、屏蔽式和湿绕组式3种类型,均采用立式转子结构,分别依靠轴向和径向推力轴承定位支承,保证全工况下稳定运转。核主泵推力轴承主要由可倾式推力瓦、推力盘或泵轴轴套、定位机构和支承机构组成。作为以工质水或专用油做润滑剂的高度非线性动力系统,是核主泵制造难度最大的关键部件[1-2]。推力轴承设计、加工和检测的高性能要求主要包括3个方面:第一,在高速重载条件下形成良好的润滑液膜,提供推力瓦整体高承载能力,通常水膜厚度为10~50 μm,油膜厚度为40~100 μm;第二,轴承零部件对于加工、装配和使役产生的动力结构偏差具有自适应调整功能,保持推力瓦间载荷协调和均衡;第三,在启停、惰转、失水等瞬变和灾变工况下,混合润滑状态的摩擦副保证良好的自润滑和耐磨损性能[3-4]。

普通推力轴承利用常规制造方法,按照精确设计的几何尺寸及公差范围加工,满足零部件性能要求[5-6]。对于大功率核主泵推力轴承,传统制造方法直接加工出几何精度要求的零部件时,加工引起的材料特性变化可能导致推力轴承性能难以达标。水润滑轴向推力轴承石墨基材料可倾瓦的上表面为微米级高度弧面,下表面与马氏体不锈钢瓦基完全平面接触,保证推力瓦形成有效的动压润滑水膜。在核主泵正常使役条件下,精密加工的石墨瓦表界面完整性变化改变了力、热载荷作用的变形规律,造成精准调控石墨瓦变形量的困难,严重影响了推力轴承的承载和均载性能。在低速运转等瞬变工况时,与Stellite耐磨合金推力盘之间的混合润滑状态,导致石墨瓦面温度急剧上升,发生深度磨损甚至破坏。屏蔽式核主泵推力轴承惰转时曾出现石墨瓦烧瓦、热应力冲击开裂等严重磨损现象[7]。推力盘因泵轴振动发生的静、动态倾斜,不仅降低了轴向和径向推力轴承稳定性,而且造成支承机构磨损和疲劳失效,加工引起的零部件表界面完整性变化,也成为影响支承机构协调和均衡作用的决定因素[8]。

为了解决核主泵推力轴承可倾瓦变形过大、摩擦磨损量偏高,以及结构振动等制造难题,系统开展了推力轴承设计加工检测一体化的高性能制造原理研究,提出了面向材料的高性能设计加工检测正问题和反问题复合求解原则,发展出以制造的表界面完整性为性能控制量的零部件设计加工检测方法,实现了推力轴承推力瓦、定位机构和支承机构等关键零部件的高性能制造,旨在发展我国核主泵推力轴承自主化制造理论和技术。

1 核主泵推力轴承设计加工检测一体化的高性能制造原理

针对核主泵推力轴承高承载、均载能力和耐磨损抗冲击性等高性能要求,推力轴承基于性能的设计加工检测一体化制造目标描述为

A(G,M,S,C,P)X=B

(1)

式中:B为推力轴承性能参数;G,M,S为几何、材料和结构参数;C为使役条件;P为制造工艺参数,A为G,M,S,C,P共同作用的参数X与B的依赖关系。在推力轴承设计时,X为G,M,S,是一个由B出发确定零部件G,M,S的反问题;在加工时,X为P,是一个由P出发获得具有B的零部件G,M,S的正问题;在检测时,X为输入信号,B为输出信号,是一个获得零部件G,M,S,以及B的服务于设计与加工的反问题。

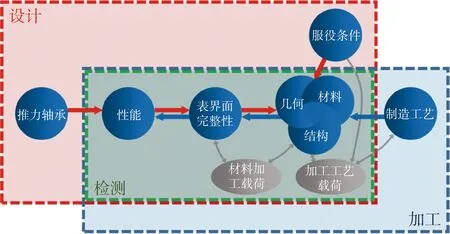

图1给出了推力轴承设计加工检测一体化的高性能制造路线图。推力轴承高性能设计、加工和检测的正问题和反问题,是以表界面完整性调控为核心的推力轴承性能与几何、材料、结构间各环节的正向和反向关联,依靠3条路径:

1)高性能加工的正问题路径

基于零部件加工的不可逆热力学理论,利用不依赖于具体工艺参数的加工过程量向所制造的零部件输入能量流和物质流,在力、热、化学等加工工艺载荷作用下,减控零部件几何、材料、结构等多元耦合约束,建立材料加工载荷的应力场、温度场和化学位场环境,揭示与零部件表界面完整性变化相关的加工过程印记,依据可控的表界面完整性与零部件性能的关系,建立以表界面完整性为性能控制量的零部件几何、材料、结构的加工体系[9-10]。

2)高性能设计的反问题路径

考虑推力轴承服役条件等效的加工工艺载荷作用,面向材料正则化解决加工体系的反问题,利用数据正则化、模型正则化和加工过程印记分析,获得表界面完整性与材料加工载荷、加工工艺载荷和加工过程量的适定关系,建立由性能到零部件几何、材料、结构的设计体系[11]。

3)高性能检测的反问题路径

设计与加工的正和反问题共性环节中参数,如G,M,S,加工工艺载荷,材料加工载荷,表界面完整性和性能等都可是被检测的参数,使检测反问题成为参数识别问题或者混合问题,服务于设计与加工的参数检测,提供了设计加工检测一体化的实验证据和高性能制造的质量保证。

图1 核主泵推力轴承设计加工检测一体化的高性能制造路线图Fig.1 High performance manufacturing roadmap forintegrated design,processing and evaluation ofthrust bearings of primary pump

图2给出了推力轴承推力瓦设计加工检测一体化的高性能制造流程图。推力轴承推力瓦的制造流程,包括了高性能制造正和反问题复合求解的3个要点:一是推力瓦加工的表界面完整性调控是设计加工检测正和反问题的核心点。分别通过加工过程量和服役条件转化为共性的力、热、化学等能量和物质传递的加工工艺载荷,通过减控零部件G,M,S等多元耦合约束,建立表界面完整性与应力场、温度场和化学位场等材料加工载荷的适定关系,确定了由推力轴承B到零部件G,M,S设计加工检测的一体化路线。二是推力轴承制造反问题的面向材料正则化求解方法。利用数据正则化、模型正则化和加工过程印记分析,对于G,M,S等信息不完全的正问题和性能B检测不足的反问题提供一个总体求解方案,在设计与加工正向求解基础上将问题转化为参数识别问题,所有未知参数都是通过交替进行设计与加工正反分析的迭代过程确定[12]。三是高性能制造参数选取与优化。以基于知识方法取代实验迭代的试错法,通过可控的表界面完整性设计零部件G,M,S,同时确定和优化零部件的加工过程量,选择满足高性能要求的加工制造方法和工艺条件P,实现推力轴承的高性能制造。

图2 推力轴承推力瓦设计加工检测一体化的高性能制造流程图Fig.2 High-performance manufacturing flow chart forintegrated design,processing and evaluation of thrustpads in thrust bearing of primary pump

2 推力轴承可倾式推力瓦形性协同设计方法与制造工艺

针对推力瓦瓦面存在的热瞬态变形和抗冲击性较差问题,选用强韧性优异且具有自润滑摩擦磨损性能的碳纤维增强聚芳醚热塑性树脂基复合材料[13-14]。优选碳纤维增强树脂基复合材料推力瓦模压成型工艺,对各温度和应变速率下树脂基复合材料的应力应变曲线进行拟合,采用修正的树脂基复合材料粘塑性模型建立本构方程。模压成型物理模型由推力瓦瓦片、模具和排气流道等组成,获得推力瓦在模压过程中各个时间步的温度分布,并导入有限元模型,建立最大热能、弹性应变能与碳纤维分散、弹性变形、界面状态的定量关系,加工正向求解出推力瓦在保压、模内冷却、零件顶出和模外冷却等阶段的表面形貌和残余应力等表界面完整性参数变化。推力瓦的表面形貌、织构化及其滑移特性是流体动压润滑主要的G,M,S参数,基于界面滑移和空化作用修正Reynolds方程的参变量变分原理,考虑碳纤维增强树脂基复合材料加工表面宏微尺度共存的形貌影响,在应变梯度理论框架下,利用尺度依赖非局部弹塑性本构关系建立推力轴承跨尺度混合润滑模型[15-16],利用包括瞬变和灾变等全工况下推力轴承界面润滑机理,设计正向求解出提高推力轴承承载能力的推力瓦滑移面设计参数。图3给出了核主泵推力轴承树脂基复合材料推力瓦、对比的Babbitt合金和刚性瓦,在1 485 r/min工况下,瓦面滑移特性对轴向推力轴承最小液膜厚度的影响作用。成型加工表面滑移特性改变,最小液膜厚度可从14 μm增加至26 μm,显著提高了推力轴承极限剪切应力和承载能力。

图3 推力轴承可倾式推力瓦表面滑移特性对最小液膜厚度影响规律Fig.3 Influence of surface sliding characteristicsof thrust pads on minimum liquid film thicknessof axial thrust bearings

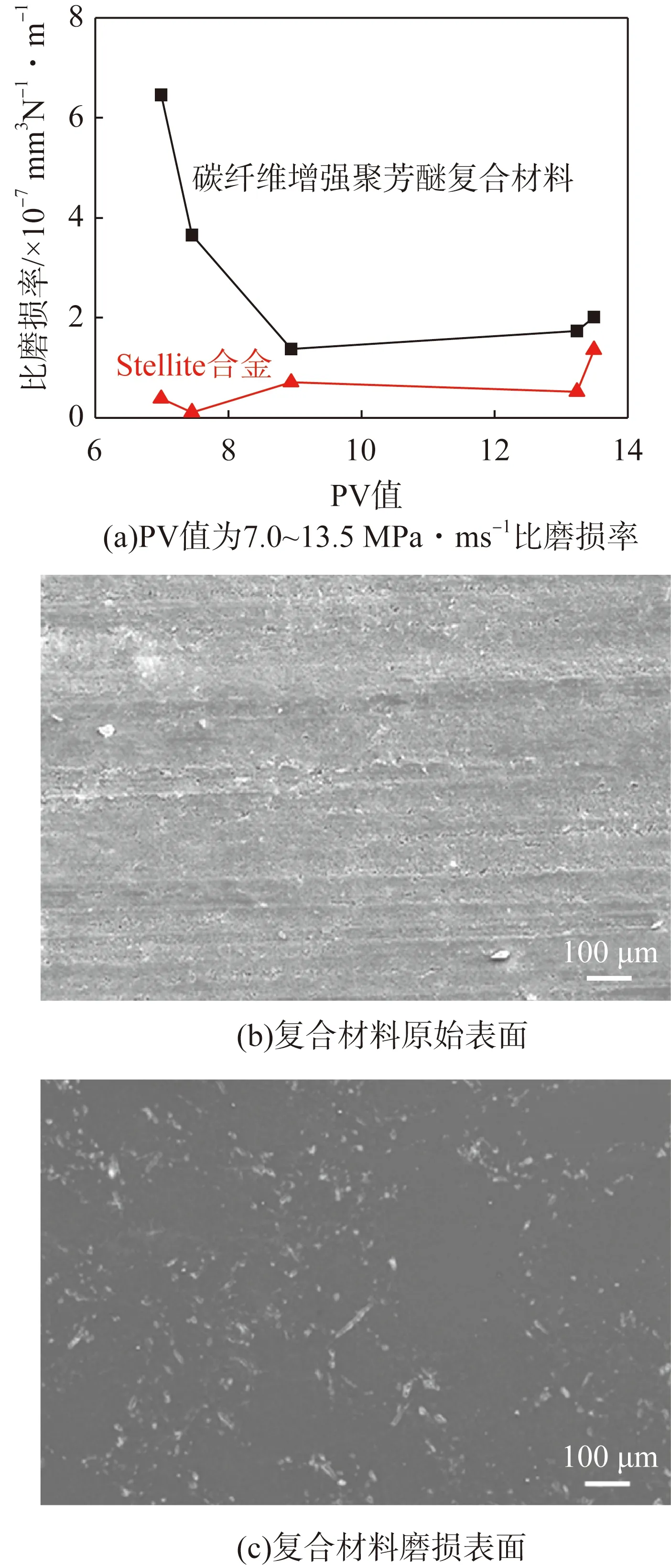

碳纤维增强聚芳醚热塑性树脂基复合材料推力瓦具有中心网格阵列织构和边缘楔形面复合结构,在低、高PV运行下瓦面中心弹性变形和整体弹性变形的自适应控制,保证了全工况下推力轴承弹流润滑性能和混合润滑性能。图4给出了碳纤维增强聚芳醚复合材料推力瓦与Stellite 12合金对磨副水润滑比磨损率和磨损表面形貌照片。碳纤维增强树脂基复合材料推力瓦随PV值=7.0~13.5 MPa·ms-1增加的比磨损率降低,为10-7mm3·N-1·m-1量级。Stellite 12合金的比磨损率则随PV值逐渐增大,为10-8mm3·N-1·m-1量级,高PV值复合材料推力瓦和Stellite 12合金的比磨损率趋于接近。

图4 碳纤维增强聚芳醚复合材料与Stellite合金水润滑磨损实验结果Fig.4 Wear tests of the CFR polyarylethercomposites with Stellite alloy

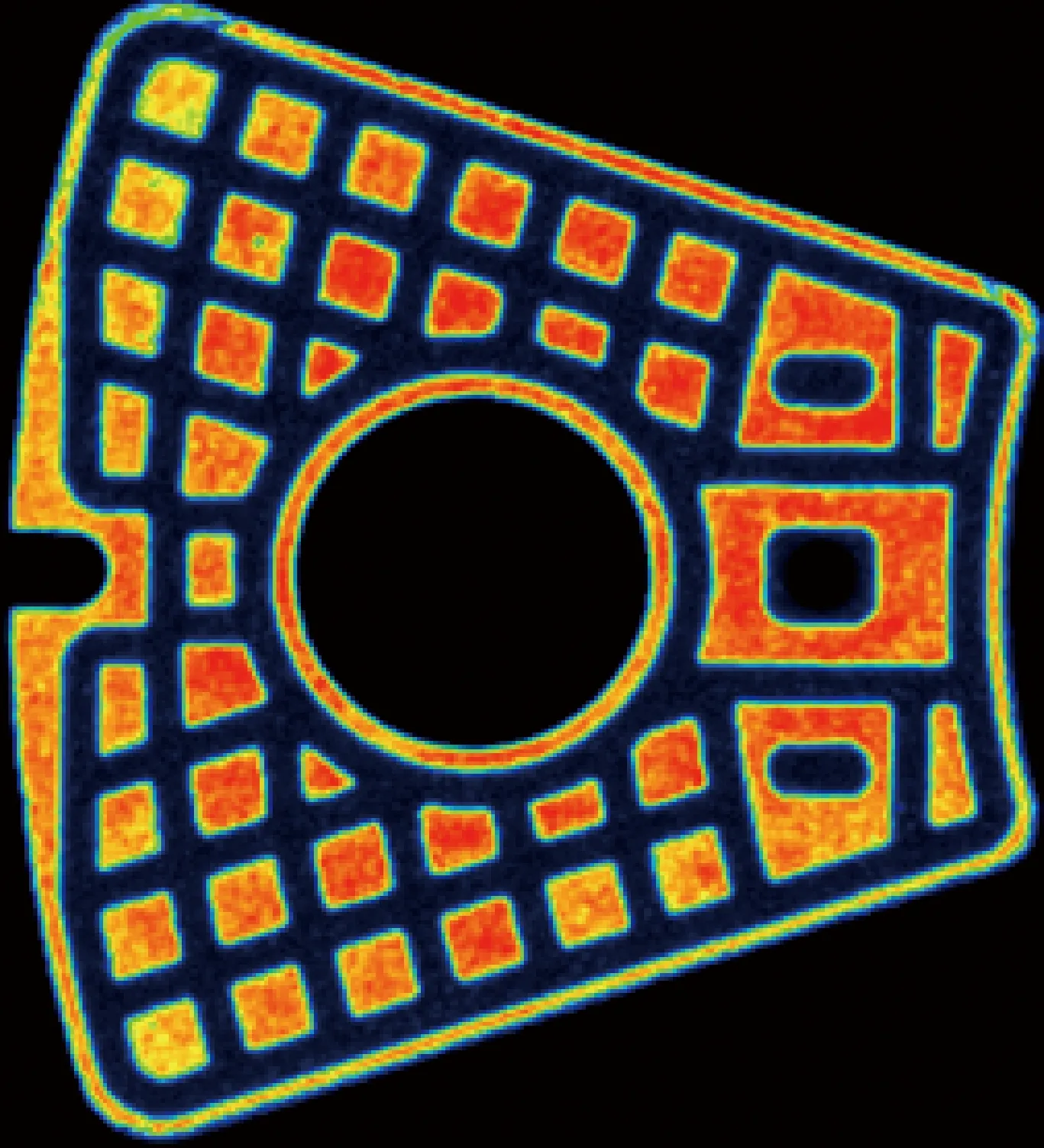

图5给出了轴向推力轴承可倾式推力瓦树脂基复合材料与瓦基界面附着性超声无损检测结果。采用5~30 MHz聚焦探头水浸耦合扫描和超声透射法,检测碳纤维增强聚芳醚热塑性树脂基复合材料瓦面与不锈钢瓦基界面结合质量,通过超声回波和透射信号幅值判定界面粘着状态,推力瓦模压加工的界面未见脱粘等缺陷,实现了可倾式推力瓦形性协同设计与制造。

图5 推力轴承可倾式推力瓦树脂基复合材料与瓦基界面附着性超声无损检测结果Fig.5 Ultrasonic nondestructive evaluation of adhesionbetween CFR polyarylether composite and pad base ofthrust pads in thrust bearings

3 推力轴承定位机构抗冲击设计方法与制造工艺

推力轴承定位机构用于可倾式推力瓦自适应摆动特性的定位限位,在正常工况下微动摩擦接触限位,在启停和事故等瞬态工况下缓冲间隙碰撞限位,保证推力瓦稳定偏转和载荷均衡,减少轴向和径向振动冲击。定位机构的定位块和定位销钉,在水润滑摩擦磨损和冲击载荷下服役,选用高硬耐磨WC-Ni硬质合金,过盈装配固定的定位销钉与定位块椭圆形限位孔穿插结构设计。采用高速火焰喷涂(HVOF)硬质合金涂层、电火花沉积或感应熔覆过渡层的覆层制造热力学模型,分析喷涂WC-Ni涂层的燃料流量绝对值及比率、喷涂距离、喷涂角度等工艺参数,结合高速喷涂粒子热辐射及运动轨迹的实时检测,提取沉积粒子温度和速度等加工过程量,构建对应于沉积过程热、力、化学等加工工艺载荷的覆层温度场和应力场,揭示与硬质合金覆层显微硬度和界面断裂韧性定量关联的加工过程印记。图6给出了HVOF喷涂粒子速度和温度等加工过程量对WC-Ni硬质合金涂层显微硬度和界面断裂韧性的影响作用结果。当WC-Ni粒子速度相同时,随粒子温度从2 080~2 110 K升至2 220~2 245 K,覆层显微硬度相应提高,确定粒子温区下,显微硬度随粒子速度单调增加。利用硬质合金覆层界面断裂韧性检测方法,对定位机构覆层零件界面结合强度定量评价,作为定位机构的抗冲击性能控制量。

图6 HVOF喷涂粒子速度和温度对WC-Ni硬质合金涂层显微硬度和界面断裂韧性影响Fig.6 WC-Ni cemented carbide coating microhardnessand interfacial fracture toughness dependent on sprayedparticles velocity and temperature by HVOF

图7 HVOF喷涂硬质合金覆层制造的推力轴承定位机构零件照片Fig.7 Photographs of thrust bearing positioning partsmanufactured by HVOF sprayed cemented carbide coatings

图7给出了HVOF喷涂硬质合金覆层制造的推力轴承定位块和定位销钉照片。依据高硬度和成分梯度结构WC-Ni硬质合金覆层零件设计,优化斜角扫描喷涂工艺,以及涂层与过渡层厚度、材料和结构,覆层界面不发生开裂的高结合强度,消除了核主泵推力轴承定位机构采用硬质合金体材料常规设计潜在的脆性断裂风险,实现了大尺寸推力轴承定位机构的抗冲击制造。

4 推力轴承支承机构鲁棒设计方法与制造工艺

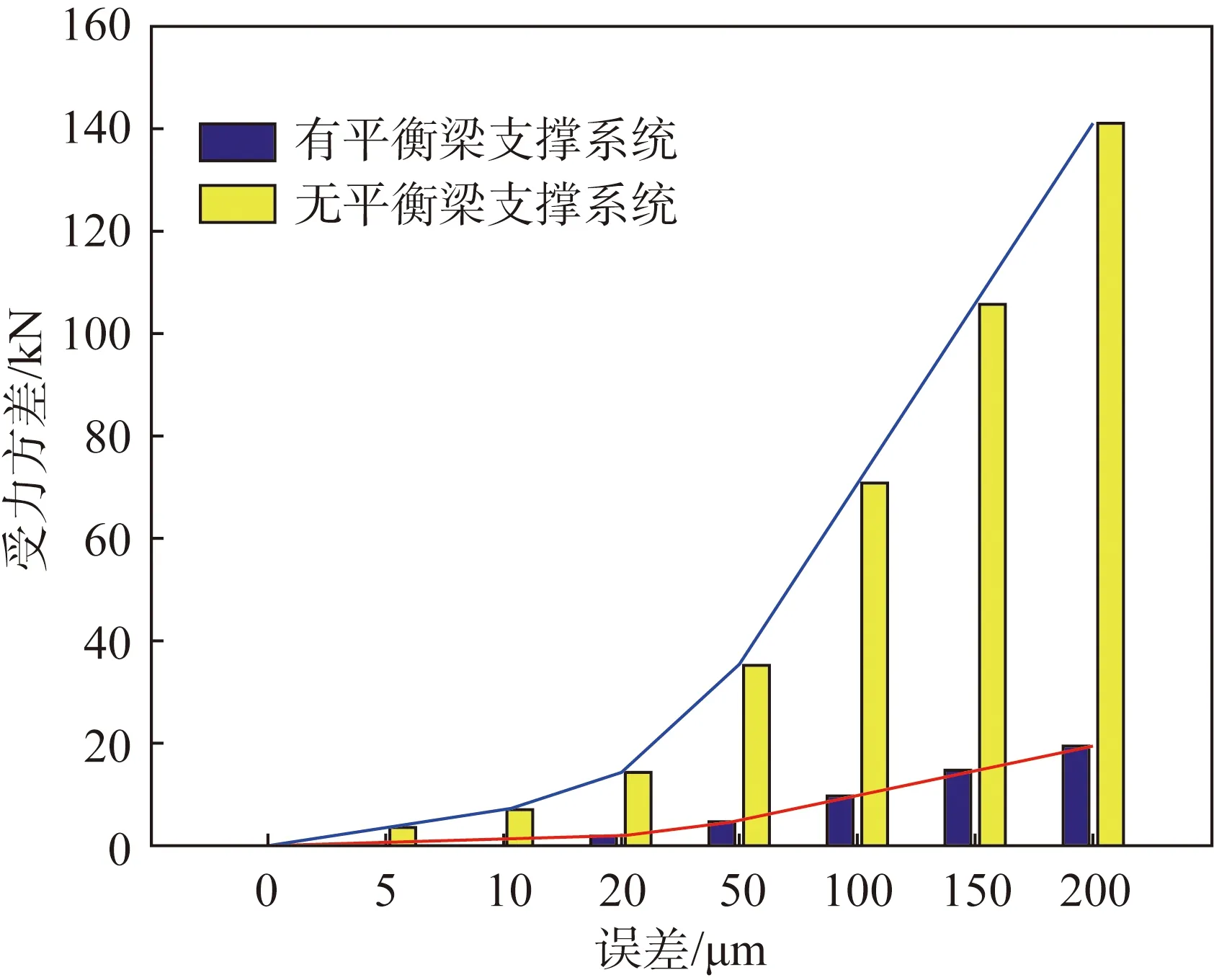

大尺寸轴向推力轴承支承机构结构复杂,由推力瓦对应的一组上下交错搭接的平衡梁组成,搭接处通过滚柱支承,采用弹簧预紧保证结构完整性[17-18]。各可倾瓦之间有效平衡承载,保证均载减磨和抗震性能要求,鲁棒设计降低平衡搭块式支承机构稳定性对加工和装配精度的严重依赖。利用热处理和低温离子注渗支承机构零件的非线性动力学保辛模型,建立零件最大热能、存储弹性应变能与硬度、弹性模量的定量关系,提出满足支承机构性能要求的载荷方差和振动位移为目标函数的鲁棒设计。图8给出了推力轴承推力瓦制造误差对支承系统载荷方差的影响作用结果。载荷方差越小表明推力轴承支承系统均载能力越强。平衡梁结构在推力瓦制造误差150 μm产生的推力轴承载荷方差,与无平衡梁结构支承系统的20 μm的制造误差相当,平衡梁支承结构可有效提高推力瓦间的均载能力。

图8 推力瓦制造误差对推力轴承支承系统载荷方差影响分析结果Fig.8 Influence of thrust pad manufacturing error onload variance of thrust bearing support system

通过优化零部件尺寸范围,确定平衡梁、滚柱耐磨损和抗疲劳的强韧性制造工艺。采用离子注渗技术[19],对17-4 PH马氏体不锈钢400~450 ℃低温表面强化,深度为20~30 μm具有残余压应力的表面改性层提供有效的耐磨抗疲劳性能,表面粗糙度不发生明显改变,保证了水润滑轴承支承结构的平衡精度和灵敏度,满足了核主泵系统动力学特性要求。

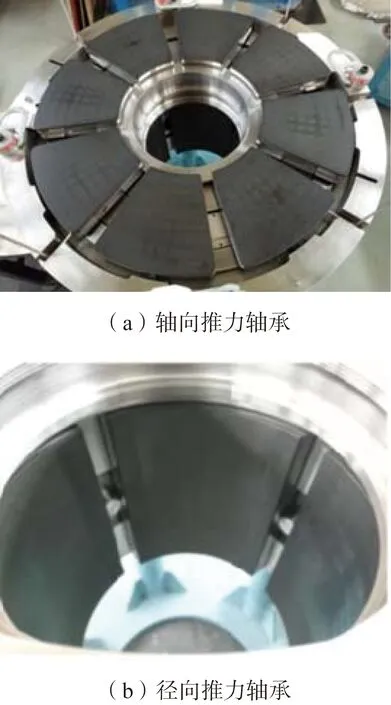

在大功率核主泵推力轴承设计加工检测一体化的高性能制造原理指导下,利用形性协同的模压成型工艺、抗冲击覆层制造工艺,以及具有鲁棒性的强韧性制造工艺,实现了碳纤维增强树脂基复合材料的轴向和径向推力轴承高性能制造。图9 给出了大功率核主泵样机在全流量试验后轴向和径向推力轴承照片。核主泵样机在全流量试验启停工况低PV值运行下,可倾式推力瓦面中心发生弹性变形,产生网格阵列织构,改善了推力轴承的混合润滑性能。在正常工况高PV值运行下,边缘楔形面复合结构可倾瓦的整体弹性变形促进流体动压润滑,提高了推力轴承的弹流润滑性能。因而,从源头上保证了核主泵运行的稳定性和可靠性。

图9 大功率核主泵样机在全流量试验后轴向和径向推力轴承照片Fig.9 Photographs of axial and radial thrust bearingsprototype after testing of primary pump in full flow rig

5 结论

大功率核主泵推力轴承设计加工检测一体化的高性能制造研究总体思路是,针对推力轴承高承载、均载能力和耐磨损抗冲击性等性能要求,围绕表界面完整性调控为核心的零部件几何、材料、结构与性能关系的共性环节,发展高性能设计、加工和检测一体化的高性能制造理论和3条互相依赖的技术路径。依据高性能制造正问题和反问题复合求解原则,建立了零部件加工过程量、加工工艺载荷和材料加工载荷与表界面完整性的正向关系,利用面向材料的数据正则化、模型正则化和加工过程印记分析求解反向问题。在设计与加工正向求解基础上,通过交替进行设计与加工正反分析的迭代过程确定所有未知制造参数,实现以可倾式推力瓦形性协同设计与模压成型加工、定位机构抗冲击设计与覆层加工,以及支承机构鲁棒设计与强韧化加工为代表的推力轴承关键零部件的高性能制造。

致谢

大连理工大学和哈尔滨电气动力装备有限公司核电装备制造研发团队的贡献。本文由国家重点基础研究发展计划项目“大功率屏蔽式核主泵自主化形性协同制造原理”(2015CB057300),国家自然科学基金项目(51601029,U1508218)资助。