数字化反应堆保护系统响应时间的评价方法研究

2020-12-18廖良记张向科

刘 洋,廖良记,张向科

(1.台山核电合营有限公司,广东 台山 529200;2.中广核工程有限公司,广东 深圳 518000)

核电站反应堆保护系统响应时间是指某一信号触发直至对应的反应堆保护功能动作所消耗的时间。在核电站设计中,设计者会基于电站的安全分析对一些重要的系统功能提出响应时间的要求,以确保某些异常情况下机组的应对功能能够及时、正确的动作,从而确保电站的安全性、可用性。在工程实现过程中,需要对反应堆保护系统实际响应时间进行评估,确保系统、设备的真实响应时间小于设计限值,能够满足设计要求。

本文主要对基于数字化控制平台的反应堆保护系统(不包括执行机构及信号测量环节)响应时间评估方法进行探讨,提出在数字化控制系统应用情况下评估响应时间的方法建议。

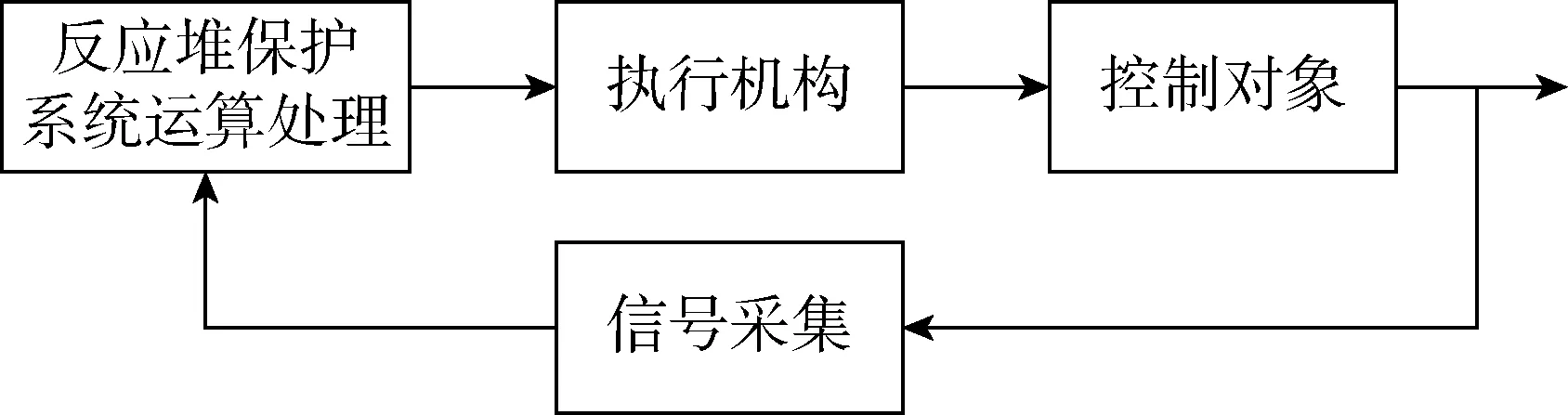

一个典型反应堆保护功能的响应过程包括:异常感知(信号采集)、反应堆保护系统的信号处理及计算、执行机构动作,如图1。

图1 典型反应堆保护系统响应过程Fig.1 Response process of typicalreactor protection system

典型的响应时间:

T=T1+T2+T3

式中:T1——信号采集/测量时间;

T2——控制系统处理时间;

T3——执行机构动作时间;

根据电站安全分析,设计者会提出对各反应堆保护功能的响应/执行的时间要求,通常要求:响应时间T小于某一设计值。设计过程中,会将此时间要求进行分解(即不同处理环节的响应时间要求),具体到反应堆保护系统的响应时间(T2)的要求通常为T2<设计要求时间。

1 国内反应堆保护系统响应时间的评测方法

在核电站使用数字化控制系统前,反应堆保护系统由逻辑处理元件(如继电器等硬逻辑电路)搭建,在保护系统现场安装完成后,需要搭建专用的测试平台测量各保护通道的响应时间,测量的目的如下:

1)获得各保护通道的响应时间,评判相关保护功能的响应时间是否满足设计要求;

2)检查组成保护通道的各组件及其的连接、运行是否正常。

进入21世纪后,数字化控制系统开始陆续应用于国内核电站,反应堆保护系统也使用了安全级的数字化控制平台(如法玛通公司的TXS,三菱公司的MELTAC,广利核公司的FirmSys等),反应堆保护系统响应时间的评测方法仍然沿袭了原来的测试方法:搭建专门的仿真测试平台对每个保护通道的响应时间进行实测,测量原理见图2。

图2 反应堆保护系统响应时间实测原理Fig.2 Principle of response time measurement of reactor protection system

此响应时间的测量方法有如下缺点:

1)未充分利用数字化平台的特点:CPU计算机理、周期,通讯速率,信号采集特征等;

2)实际响应时间测量结果随机、不唯一;

3)反应堆保护系统设备现场布置分散,现场实施难度大;

4)测试过程需要将反应堆保护系统单独隔离,对电站现场调试影响大。

另外,数字化控制平台中通道各组件及其连接、运行处理是否正常可通过系统安装上电后的通道检查、系统检查、配置检查等进行检验,确定系统是否运行正常,系统/控制平台参数/配置是否与设计文件一致,无需通过响应时间测试进行检查。

结合上述因素,随着数字化控制系统在反应堆保护系统上的日益广泛、深入的应用,需要研究、探索更适于数字化平台的响应时间评估方法。

2 数字化控制系统的特征及响应时间的理论计算方法

数字化控制系统具有如下特征:

1)确定性:控制器运算周期/过程确定、网络通信速率确定、I/O模件特性确定;在设计固化后数字化控制系统结构确定;

2)类型化:可通过分类输入、输出信号以及逻辑处理过程将反应堆保护系统响应通道进行分类分析;

3)平台的响应时间与地理位置变化无关,不会由于场地的变化而发生变化;

4)系统状态自诊断、可监控。

基于上述特征,可以对基于数字化控制平台的反应堆保护系统响应时间开发理论计算的方法: 通过分析信号传输路径,结合传输路径中各模件计算/扫描周期、通信周期等参数,计算各种类型通道或运算环节响应时间的包络值,从而计算出各反应堆保护功能的响应时间。

图3是一个典型数字化控制系统的时间响应分布(测量型号、逻辑运算以及指令输出都由单个控制器结构内完成),此时控制系统响应时间为:

T2=Tin+TFDG+TFDG+Tout

式中:Tin——控制系统的信号采集时间;

TFDG——控制器逻辑运算周期;

Tout——控制系统指令输出时间。

注:1)控制系统的信号采集时间以及指令输出时间使用厂家给出的I/O模件的性能参数;

2)假定输入信号未在控制器的首个运算周期内被读入,延后一个运算周期被控制器读入进行计算。

对于复杂的、采用远程I/O的系统,计算模型需要考虑远程I/O(或另外一个数据处理环节)以及信号网络传输耗时Tnet,Tnet取决于网络拓扑结构、通信介质、通信协议,原理框图见图4。

图3 典型DCS系统响应时间分布Fig.3 Response time distribution of typical DCS system

图4 有远程I/O的DCS系统响应时间分布Fig.4 Response time distribution of theDCS system with remote I/O

3 响应时间理论计算方法的验证

在核电站DCS控制系统工厂测试阶段,会在测试大厅将真实的DCS设备连接起来进行测试,此阶段DCS设备联网但孤立运行,没有设备现场安装后的种种制约条件(空间分散、相互影响……),同时设备真实运行,能够表征设备安装到现场后的运行特性。此阶段,可对不同类型的通道进行响应时间实测,通过对理论计算时间与实测响应时间的比较来验证理论计算时间的包络性及保守性。

以某核电厂反应堆保护系统跳堆保护功能为例,比对按照上述方法计算的响应时间与工厂测试的实测响应时间,验证响应时间理论计算的保守性、包络性。

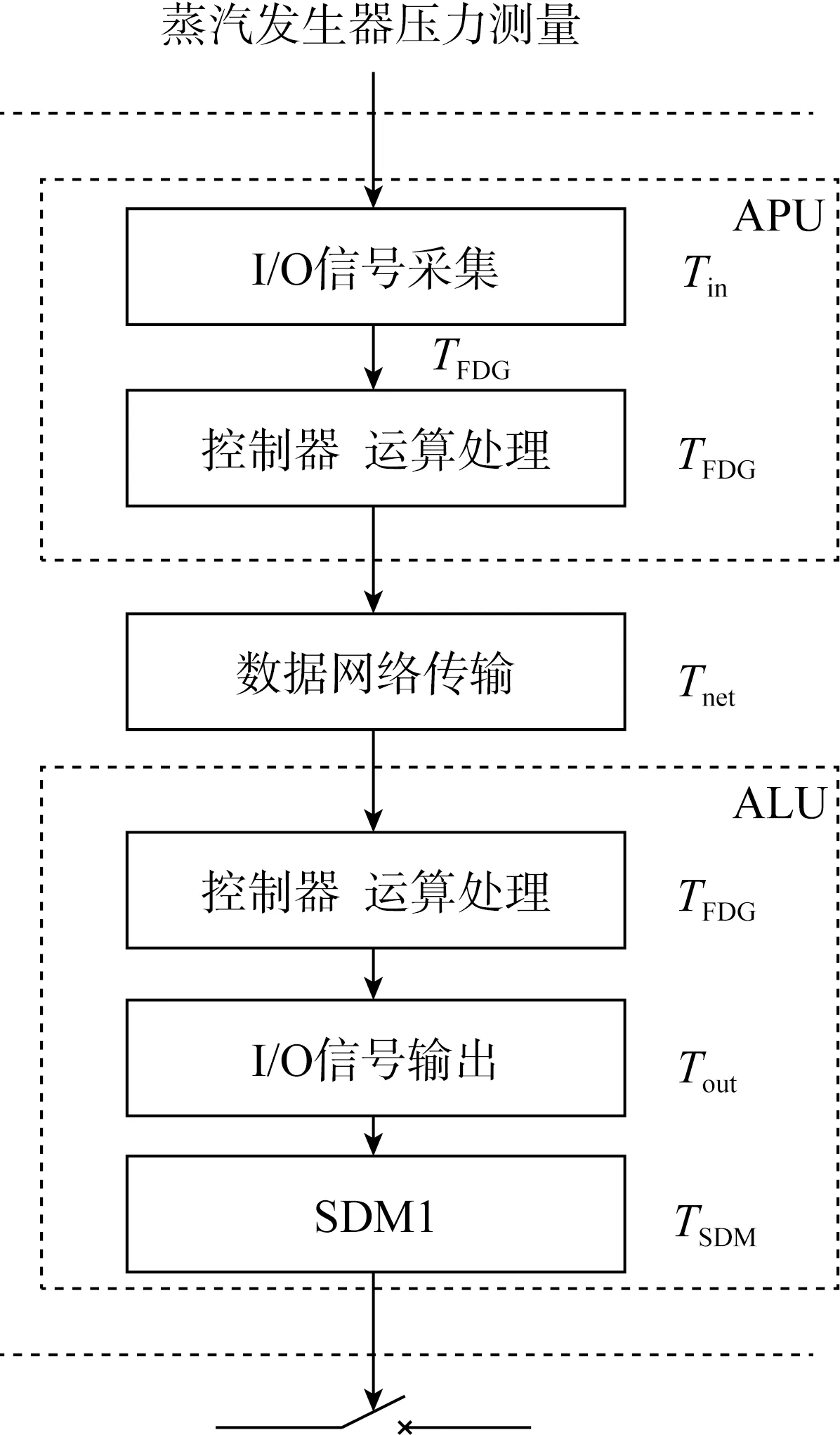

该核电厂跳堆保护的典型功能框图见图5,数据采集系统(APU)将表征反应堆保护特征的物理量采集后,判断是否达到跳堆保护阈值,并将判断结果通过专属网络传给逻辑处理单元(ALU),逻辑处理单元综合不同列的判断结果,通过4取2的表决逻辑运算出跳堆指令,跳堆指令通过光耦模块SDM1送出,至停堆断路器触发反应堆停堆。

图5 典型DCS跳堆保护处理框图Fig.5 Block diagram of typical DCStrip protection

通过分析该跳堆保护的处理顺序及流程,得出该功能响应时间的计算方法如下:

T2=Tin+TFDG+TFDG+Tnet+TFDG+Tout+TSDM

式中:Tin、Tout、TSDM的响应时间从产品供应商处获得,分别为18 ms、10 ms、10 ms;

TFDG取决该功能在控制器内的计算周期,为25 ms;

Tnet为数据的网络传输时间,Tnet=Max(T0-TFDG.source,0)+Tnet+Max(T0,TFDG.dest)=81 ms。

其中Tnet为网路传输时间(6 ms,取决于网络传输协议、传输介质)

源头数据进入网络通讯通道的最长时间为Max(T0-TFDG.source,0),数据抵达宿主等待进入逻辑运算的时间为Max(T0,TFDG.dest),其中T0为通讯周期50 ms,TFDG.source及TFDG.dest分别为APU及ALU中该功能的运算周期25 ms。

依据上述公式计算,该功能的响应时间理论计算值为

T2=18+25+25+81+25+10+10=194 ms

压力/水位等常规物理量信号采集、分配时间T1b采用模件厂家给出时间11.5 ms,因此叠加信号采集时间后的跳堆保护功能理论计算时间为194+11.5=205.5 ms。

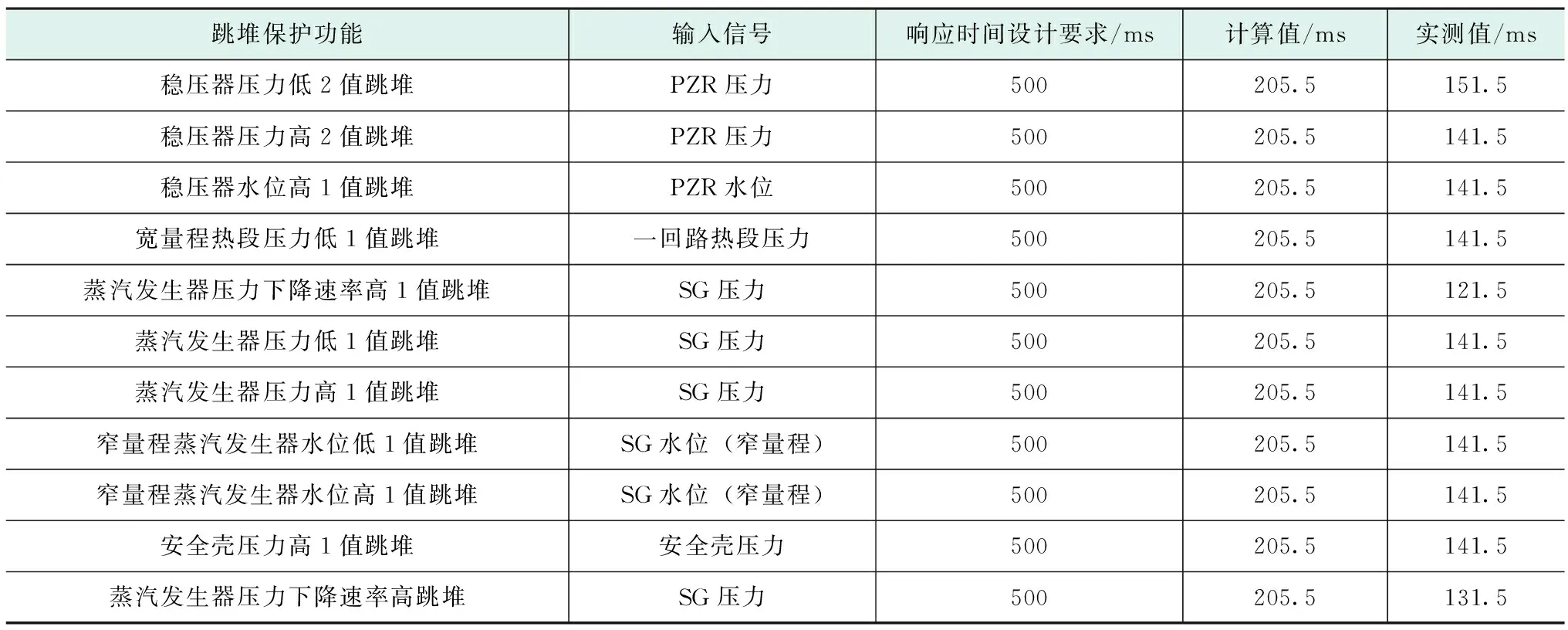

设计要求跳堆保护的触发时间(T1b+T2)小于500 ms,在工厂测试阶段,按照图2的原理搭建响应时间实测平台,不同功能的跳堆保护动作时间进行实测,每个功能测量20遍,取其中最大值,得出的结果见表1,结果表明计算值大于实测值,可见通过上述计算方法得出的响应时间比较保守,能够包络系统的真实响应时间,用于评估响应时间是否满足设计要求更具代表性。

表1 响应时间的理论计算时间与实测时间的比较

综上,对于基于数字化控制平台的反应堆保护系统,响应时间的评估方法建议如下:

1)按照反应堆保护系统供应商的设计及信号传输路径,将反应堆保护功能进行归纳和分类,可参考本文提出的方法对每个类型进行响应时间的理论计算;

2)在工厂测试阶段,对各个类型的响应时间进行实测,验证理论计算的准确性和保守性;

3)用理论计算时间作为最终反应堆保护系统T2响应时间,用于评估具体的功能是否满足设计需求。

试验数据表明:基于上述理论计算方法确定的响应时间较实测时间长,更保守,用于评价所实现的功能是否满足设计要求的响应时间结果将更具表征性,即:理论计算值可用于响应时间评估,可满足响应时间评价的需要。

4 结论

反应堆保护系统响应时间是用于评价系统是否能够按照设计要求及时、迅速的触发反应堆保护动作,是重要的安全设计要求,需要在工程阶段进行确认。

DCS平台具有确定性的特点(控制器时钟、运算周期、I/O卡件性能等是确定的),基于此特点,本文对采用DCS技术的反应堆保护系统建议了一种响应时间评价方法:1)根据信号类型及系统网络结构建立响应时间的理论计算方法;2)在系统/设备的工厂联合测试阶段,通过响应时间实测对理论计算方法的有效性、保守性进行验证;3)使用经过验证的理计算方法得出的响应时间进行设计要求响应时间的符合性评价。

本文所述评价方法是对基于数字化平台反应堆保护系统响应时间验证方法的一个探索,该方法一方面对反应堆保护系统响应时间进行保守评价,确保其满足设计要求;同时也能够简化工程验证活动,提高工程建设效率。