铝灰发泡建筑陶瓷材料的研究

2020-12-17何中睿张优石棋

何中睿 张优 石棋

摘 要:本文以铝灰作为发泡剂,滑石、氧化铁等原料以及烧成温度制度对发泡建筑陶瓷材料的结构与性能的影响。采用单因素实验通过控制铝灰加入量、以滑石替换掉部分长石、在配方中外加氧化铁等方法制备出体积密度0.28g/cm3、抗压强度2.5MPa、导热系数0.09W/m·K符合JG/T511-2017《建筑装饰用发泡陶瓷保温板》的指标要求的铝灰发泡建筑陶瓷材料,該配方为:铝灰25%、石英25%、长石25%、滑石15%、氧化铁1%。同时探究出最佳烧成温度为1200℃;最佳升温速率为3℃/min;最佳保温时间为20min,该温度制度下孔结构的均匀性最好,试样平均孔径由1mm增大到2mm,孔结构均匀有序,易形成独立的球型气孔,综合性能最佳。

关键词:铝灰;建筑发泡陶瓷;烧成制度

1 引 言

铝灰中含有许多危害生态系统的物质,对其回收和利用已成为世界性难题。徐晓虹等人[1]以废铝灰、粘土、石英、助熔剂为原料,采用压制成型法制备陶瓷清水砖,将未处理的铝灰引入到建筑陶瓷中,烧成后坯体内有大量气孔。唐林元等人[2]将经过1400~1500℃煅烧后的铝灰引入到抛光砖用坯的配方中,提高配方的铝含量,增加高温时的液相粘度和提高烧结温度,解决抛光砖易出现变形、毛孔、溶洞缺陷等问题。在不添加其他发泡剂的情况下,将未处理的工业废料铝灰作为发泡陶瓷原料[3,4],研究制备轻质、高强、孔结构均匀的满足行业标准要求的铝灰发泡建筑陶瓷材料,符合国家倡导的节能、环保、绿色建筑等发展需求[5]无疑是一项很有意义的工作[6,7]。

2 实验方法

2.1 实验原料

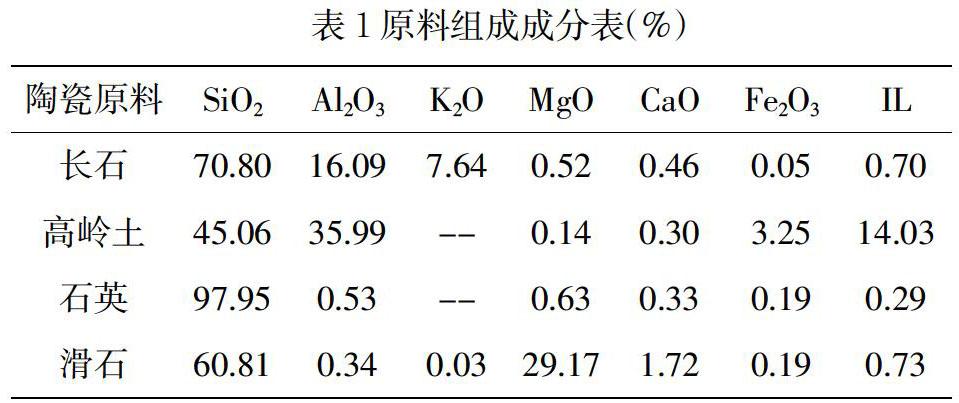

实验的主要原料为铝灰、钾长石、石英、高岭土、滑石以及氧化铁(上海化学试剂厂,≥90%),如表1所示。其中,铝灰取自河北三力活塞厂,经过干法球磨,球磨细度控制在200目标准筛筛余1%~1.5%。

2.2 实验方法

首先,参考文献[8,9]并经过计算,拟定建筑发泡陶瓷材料实验基础配方为:长石40%,石英25%,高岭土10%。对基础配方中铝灰进行单因素实验,铝灰含量从5%依次增加10%直至65%,探究不同铝灰加入量对发泡建筑陶瓷材料结构与性能的影响;滑石替换掉部分长石,探究滑石加入量对铝灰发泡建筑陶瓷材料结构与性能的影响;在配方中外加氧化铁,加入量从0%依次增加1%~4%,探究不同氧化铁含量对发泡陶瓷结构与性能的影响。固定烧成温度1200℃,升温速度2℃/ min,保温时间5min。

其次,探究烧成温度在1100℃~1250℃,升温速度在2℃/ min~6℃/min,保温时间5min~40 min,三者在对应范围内的变化对发泡材料性能的影响。

2.3 测试方法

采用美国INSTRON英斯特朗公司的万能材料试验机对铝灰发泡建筑陶瓷材料的抗折强度与抗压强度进行测试;采用国产ZOOM645S体视显微镜观察发泡陶瓷的形貌;采用德国布鲁克AXS有限公司X射线衍射仪D8 Advance分析晶粒结构。

3 结果分析

3.1 铝灰加入量对发泡建筑陶瓷的影响

改变基础配方中的铝灰加入量,发泡陶瓷材料的性能变化如图1所示。

铝灰加入量对发泡陶瓷的影响如图1所示,体积密度由1.5g/cm3降至0.75g/cm3;抗压强度由45.1MPa降至8.8MPa。图2是不同铝灰加入量制备的发泡陶瓷样品的照片,综合图1图2可以看出,随着铝灰加入量的提高,试样的发泡成孔效果逐渐明显,试样的孔径逐渐增大。当铝灰加入量大于35%时,试样的孔结构疏松,杂乱无章,均匀性差,均为开放性连孔结构。铝灰加入量在35%以下,孔结构相对紧密,尺寸分布趋窄。当铝灰加入量为25%时,孔径范围为0.1~1.0mm,抗压强度较高,结构比较均匀,综合性能较好。但上述所有样品的体积密度均大于0.7g/cm3,与优质发泡陶瓷相差较远。

3.2滑石和氧化铁加入量对发泡建筑陶瓷的影响

为了降低样品体积密度,引入滑石,氧化铁等能对发泡陶瓷性能造成显著影响的熔剂型原料,探究体积密度的变化分述如下:

配方中滑石含量从0增至25%代替部分长石,发泡陶瓷的体积密度由0.58g/cm3降至0.31g/cm3,抗压强度由5.5MPa降至2.7MPa,如图3所示。

滑石作为熔剂,只有达到一定的数量,才能阻断坯体中的连通气孔,有效包裹住发泡剂产生的气体而不溢出, 被隔断包裹的气体最终以独立的球型闭气孔存在。坯体可在低温下形成液相,随着温度的升高,液相量增多,将坯体中原有气孔隔断,导致坯体中产生的气体难以溢出,此时易形成独立的球型闭气孔,试样中出现气孔连通的现象,结构均匀性变差。滑石的引入可改善高温液相量与液相性质,易于气泡的产生与长大,从而使体积密度下降,抗压强度下降;随着一定量的滑石加入,液相量与液相性质得到改善,结构更加均匀,结构中的独立球型闭气孔增多。

综上,长石与滑石共同作为助熔剂时,能明显改善孔结构的均匀性。综合铝灰发泡建筑陶瓷的结构与性能,长石加入量为25%,滑石加入量为15%时试样综合性能较好。

另外有资料表明碱金属与碱土金属对高温熔体的性质有一定影响,其中氧化铁对高温熔体的液相粘度以及孔结构都有明显的改善作用[10]。本文为解决孔结构均匀性的问题,通过将氧化铁以外加的形式引入配方,探究氧化铁含量对铝灰发泡建筑陶瓷材料的组成、结构与性能的影响。

如图4所示,氧化铁加入量由0%增至4%时,体积密度由0.43g/cm3降至0.22g/cm3,抗压强度由4.2MPa降至2.2MPa。分析可知,氧化铁引入配方后,可以降低液相粘度,有利于气孔的产生与长大,使得气孔率增大,体积密度和抗压强度下降。

图5为不同氧化铁加入量试样的XRD图谱,从整体上可以看出,在20°~30°衍射范围内存在馒头峰,说明试样内存在大量的非晶态玻璃体;五个试样的衍射峰出现位置基本一致,说明试样的物相种类无太大变化,均为石英与镁铝尖晶石[11]。随着氧化铁含量的增加,石英衍射峰的强度有逐渐降低的趋势,说明被熔融的石英逐渐增多;将尖晶石的主峰进行了放大,可以明显看出尖晶石衍射峰的强度逐渐增强,峰宽越来越大,峰的面积增大,并且衍射峰不断地向左偏移,说明尖晶石的结晶度越来越好,含量越来越多。产生上述现象的主要原因是随着氧化铁含量的增加,促进了石英熔融,使得石英衍射峰的强度降低;当坯体中液相增加,部分固相扩散传质转化为液相传质,扩散速度大大提高,从而促进了尖晶石的形成,使得尖晶石衍射峰的面积增加[12]。

当坯体中含有较多氧化铁时,氧化铁与镁铝尖晶石易形成固溶体。缺陷方程如下:

同时,部分Fe2O3与原料中的MgO反应生成镁铁尖晶石,镁铁尖晶石溶于镁铝尖晶石中形成连续的固溶体。缺陷方程如下:

Fe3+离子半径为0.64nm,Al3+离子半径为0.51nm,Fe3+代替Al3+时,晶格会发生变形和扩展,晶格参数会变大,引起衍射峰偏移。

综上,氧化铁不仅可以调节液相性质,还可作为氧化剂,使铝灰在较宽的温度范围内被氧化并均匀释放气体,使坯体中的孔结构更加均匀。实验表明氧化铁加入量为1%时效果最好。

3.3 温度制度对铝灰发泡陶瓷的影响

3.3.1 烧成温度对铝灰发泡陶瓷的影响

烧成温度由1140℃升至1220℃时,铝灰发泡陶瓷孔径变大,体积密度由1.58g/cm3降至0.27g/cm3,抗压强度由48.3MPa降至1.2MPa。烧成温度的升高,结构均匀性得到改善;烧成温度高于1200℃,气孔之间易出现连通现象,结构均匀性变差,如图6所示:

产生上述现象的主要原因是烧成温度影响了坯体中的液相量与液相性质。烧成温度为1140℃时,坯体中液相较少,不能有效的包裹气孔,形成了不规则气孔,并且液相粘度较大,气孔长大所受阻力较大,不利于气孔长大,导致孔壁较厚,孔径较小;当烧成温度升高至1200℃时,坯体中液相量增加,可以有效的包裹气体,液相粘度下降,有利于气泡的产生与长大,促使气孔壁变薄,孔径变大,孔结构更加均匀。

烧成温度为1200℃时,孔结构均匀,综合性能较好。

3.3.2 升温速率对铝灰发泡陶瓷的影响

通过对最佳配方进行差热-热重分析,分析坯体中液相产生的温度范围和产生气体的温度范围,进而确定坯体的发泡温度范围,探究该温度段的升温速率对铝灰发泡建筑陶瓷结构与性能的影响,如图7所示:

从图7可以看出,66℃时为吸热谷,伴有质量下降,为吸附水排出;当温度升至452.4℃,有吸热谷出现,伴有质量下降,为结构水的排出;当温度升至746.6℃,有微弱的放热峰,为氮化铝氧化,但由于结构水到1000℃时才能完全排除,氮化铝氧化的增重难以抵消失水的重量,导致746.6℃~900℃质量下降,直至900℃~1200℃ TG曲线呈上升趋势,当温度为1200℃时有激烈的吸热谷,质量变化较小。

如图8所示,当1100℃~1200℃温度段的升温速率由2℃/ min提高到6℃/min,体积密度0.26g/cm3增至0.40 g/cm3,抗压强度由1.0MPa增至5.6MPa;升温速率为3℃/min~4℃/min时,结构均匀性较好,升温速率过快或过慢,孔结构均会变差。

在1100℃~1200℃温度段,随着温度的升高,坯体中液相量增加,液相粘度下降。当升温速率较慢时,气泡可以充分长大,并且较大的气泡有足够的时间排出,连通气孔变多;当升温速率较快时,气泡没有足够的时间长大和扩散,连通的气孔减少,使坯体进入冷却阶段时,结构均匀性变差。

最佳配方的始熔温度为1101.6℃,在1100℃~1200℃温度段的最佳的升温速率为3℃/min。

3.3.3 保温时间对铝灰发泡陶瓷的影响

由图9可以明显看出:保温时间由0~40min,以10min的间隔递增。随着保温时间的延长,试样中气孔的平均孔径由1mm增至2mm,并且孔结构越来越均匀。当保温时间小于10min,孔壁较厚,孔结构的均匀性较差;当保温时间为20min,孔结构较均匀,平均孔径为1mm;当保温时间大于30min,平均孔径加大,气孔与气孔开始连通。

从图10可以看出,保温时间由5min延长至40min时,体积密度0.32g/cm3降至0.24g/cm3,抗压强度由4.2MPa降至0.8Mpa;保温时间为20min时,结构均匀性较好;超过20min,结构均匀性变差。

产生上述现象的主要原因为延长保温时间有利于发泡剂在高温环境中充分反应,释放出大量气体,进而形成大量气孔,而此时长时间的保温可以促使坯体内的液相黏度大幅度下降,有利于气孔长大,在二者综合作用下,随着保温时间的延长,陶瓷材料的气孔率将随之增大,体积密度和抗压强度随之下降。但过度延长保温时间,气孔的数量与孔径过分增大不利于保持材料的体积密度和抗弯强度,故综合分析认为,当保温时间为20min时综合效果最佳。

4 结 论

1、制备铝灰发泡建筑陶瓷材料最佳配方为:铝灰25%、石英20%、高岭土10%、长石25%、滑石15%、氧化铁1%。

2、铝灰发泡陶瓷的最佳烧成制度为:最高烧成温度1200℃,保温时间20min,其中在1100℃~1200℃时需以3℃/min的速率升温。

参考文献

[1] 徐晓虹,熊碧玲,吴建锋,李鹏等.废铝灰制备陶瓷清水砖的研究[J].武汉理工大学学报,2006(05):14-16+23.

Xu X H,Xiong J F,Li P et al.Study on the preparation of ceramic clear water bricks from waste aluminum ash[J].Journal of Wuhan University of Technology,2006(05):14-16+23.

[2] 唐林元,薛榮飞,邹玉.一种抛光砖用坯用原料的制备方法:中国陶瓷, 201611030929.4 [P].2017-04-26.

[3] 杜程,庄剑英,张彦等.我国发泡陶瓷保温板发展现状与市场前景[J].建材发展导向,2018,16(12):7-9.

Du C,Zhuang J Y,Zhang Y et ai.Development status and market prospect of foamed ceramic insulation board in my country[J].Building materials development orientation,2018,16(12):7-9.

[4] 张秋平. 泡沫玻璃的制备工艺及其微波吸收性能研究[D].武汉理工大学,2016.

[5] Jun Kim,Kalidas Biswas,Ki-Won Jhon,Soon-Yong Jeong,Wha-Seung Ahn. Synthesis of AlPO 4 -5 and CrAPO-5using aluminum dross[J]. Journal of Hazardous Materia ls,2009,169(1).

[6] 洪建平,王俊,陈海等..Process of aluminum dross recycling and life cycle assessment for Al-Si alloys and brown fused alumina[J].Transactions of Nonferrous Metals Society of China,2010,20(11):2155-2161.

[7] 张勇林. 高温发泡陶瓷制备基础研究[D].华南理工大学,2 014.

[8] 赵威,王竹,高佳研等.烧成工艺制度对钒尾矿基泡沫陶瓷性能的影响[J].人工晶体学报,2017,46(11):2213-2218.

Zhao W,Wang Z,Gao J Y et al.Effect of Sintering Process System on Properties of Vanadium Tailings-based Foam Ceramics[J].Journal of intraocular lens,2017,46(11):2213-2218.

[9] 戴永刚,张国涛,杨景琪.煤矸石-粉煤灰基发泡陶瓷的制备与性能研究[J].佛山陶瓷,2019,29(11):24-28.

Dai Y G,Zhang G T,Yang J Q.Study on Preparation and Performance of Coal Gangue-Fly Ash-based Foaming Ceramics[J].Foshan Ceramics,2019,29(11):24-28.

[10] 刘永锋. 氧化铁对发泡陶瓷气孔结构及发泡行为的影响的研究[C]. 中国硅酸盐学会特种陶瓷分会.第十七届全国高技术陶瓷学术年会摘要集.中国硅酸盐学会特种陶瓷分会:第十七届全国高技术陶瓷学术年会摘要集.中国硅酸盐学会特种陶瓷分会:中国硅酸盐学会,2012:113-114.

[11] 李伟光. 碱铝硅质尾矿发泡陶瓷材料的研究与应用[D].北京建筑大学,2018.

[12] 郑韵虹,阮玉忠,于岩等.Influence of Fe_2O_3 and V_2O_5 on Crystalline Structure of Mg-Al Spinel Synthesized by Waste Aluminum Slag[J].結构化学,2007(06):659-663.

Research on Aluminum Ash Foamed Building Ceramic Materials

HE Zhong-rui,ZHANG You,SHI Qi

( Jingdezhen ceramic institute , Jingdezhen 333403)

Abstract: In this paper, aluminum ash is used as a foaming agent, and the influence of raw materials such as talc and iron oxide and the firing temperature system on the structure and performance of foamed building ceramic materials. Using single factor experiments, the bulk density of 0.28g/cm3, compressive strength of 2.5MPa, and thermal conductivity of 0.09W/m·K were prepared by controlling the amount of aluminum ash added, replacing part of the feldspar with talc, and adding iron oxide to the formula. Aluminum gray foamed building ceramic materials that meet the index requirements of JG/T511-2017 "Foamed Ceramic Insulation Board for Building Decoration", the formula is: aluminum gray 25%, quartz 25%, feldspar 25%, talc 15%, Iron oxide 1%. At the same time, it was explored that the best firing temperature was 1200℃; the best heating rate was 3℃/min; when the best holding time was 20min, the uniformity of the pore structure was the best. The average pore diameter of the sample increased from 1mm to 2mm. The structure is uniform and orderly, it is easy to form independent spherical pores, and the overall performance is the best.

Keywords: Aluminium ash;Foaming Architectural Ceramics;Firing system