电解铝厂铝灰处理工艺现状及发展趋势

2019-05-14张含博

张含博

(沈阳铝镁设计研究院有限公司, 辽宁 沈阳 110001)

0 前言

在铝电解生产过程中,铝灰是不可避免的副产品。根据经验,每生产1 t普通铝锭,大约产生5~15 kg铝灰。随着近年来液态原铝产能的不断增加,铝灰也随之成比例增加。铝灰通常被认为是固体废物堆积在厂区,但由于铝灰中含有大量铝资源,此举不仅造成了资源大量浪费,同时也造成了环境污染。因此,寻找经济有效的方法对铝灰进行处理,不仅可以提高电解铝行业的经济效益,还可以实现资源的有效循环利用,有助于电解铝行业的可持续发展。

1 铝灰概述

1.1 铝灰的来源

在铝电解生产过程中,铝液通过压缩空气形成的负压吸入出铝抬包内,再由抬包运输车送往铸造车间铸造成重熔用普通铝锭等产品。铝液在铸造前需在混合炉中进行净化熔炼,为了吸附铝液中的有害夹杂物、降低铝液表面熔渣粘度以及防止铝液氧化,在铝液熔炼过程中会加入一些添加剂,导致铝液表面产生一定量的熔渣,此熔渣在铸造前需要用人工或机械方式从混合炉中扒出,扒出的熔渣呈松散的灰渣状,所以被称为铝灰。

1.2 铝灰的成分组成及分类

铝灰的成分组成与铝液中的有害杂质及铝液铸造熔炼时使用的添加剂有很大的关系。对于电解铝行业,铝灰的主要成分包括金属铝、氧化铝、K/Na/Ga/Mg等的氯化物、Fe/Si/Mg等的氧化物以及微量氟化物等[1]。根据铝灰是否进行金属铝回收,铝灰分为一次铝灰和二次铝灰。

1)一次铝灰。从混合炉内扒出后,没有进行金属铝回收的铝灰称为一次铝灰,金属铝含量一般为20%~70%,颜色呈灰白色,故又称白铝灰,如图1所示。

图1 一次铝灰

2)二次铝灰。对一次铝灰进行金属铝回收后,剩余的细灰称为二次铝灰,金属铝含量一般为12%~20%,颜色呈黑灰色,故又称黑铝灰,如图2所示。

图2 二次铝灰

1.3 铝灰对环境的危害

铝灰与潮湿的空气或水会生成甲烷、氨气等有毒有害物质[2]。若将铝灰堆弃在厂区对自然环境危害很大。随着国家对环保要求越来越严,新旧铝灰问题已逐步被各地环保部门所关注,各电解铝厂也开始逐步重视并研究铝灰处理工艺等问题。

2 电解铝厂铝灰处理工艺的常用方法

铝灰处理工艺包括从铝灰中回收金属铝和二次铝灰的综合利用。二次铝灰的综合利用工艺技术主要包括利用二次铝灰生产氯化铝、硫酸铝、Sialon粉、清水陶瓷砖等材料及回收氧化铝等[3-6]。但由于该类工艺技术或多或少存在运行成本高、生产工艺复杂、副产品需要专业处理等问题,目前大多处于研究阶段,国内电解铝厂尚未对二次铝灰进行有效的资源化利用[7]。而从铝灰中回收金属铝工艺技术经过近年来的研究,已逐渐趋于成熟,并投入工业化生产。从铝灰中回收金属铝工艺技术分为热处理回收法、冷处理回收法及热冷灰处理相结合回收法。

2.1 热处理回收法

所谓热处理回收法,是对铸造熔炼产生的热铝灰直接进行金属铝回收处理。该方法种类非常多,目前我国电解铝厂应用较多的有炒灰回收法、回转窑回收法、倾动式回转炉回收法、全自动铝灰处理生产线等。

2.1.1 炒灰回收法

炒灰回收法是将热铝灰混合一定量的盐类熔剂后放置在一个倾斜的铁锅中,利用铝灰自身的热量和一些添加剂氧化放热使铝灰温度升高,采用人工或机械方式进行翻炒,翻炒之后液态铝沉聚到铁锅底部,从而使金属铝分离出来,如图3所示。该法操作简单、投资少,但因为是敞开式操作,会产生大量的烟尘,操作环境恶劣,同时污染环境。目前该方法只在小型电解铝厂还有应用,而且需要配套相应的除尘设施。

图3 炒灰回收法

2.1.2 回转窑回收法

回转窑回收法与炒灰回收法原理大致相同,利用机械传动机构不停地旋转回转窑代替人工翻炒,使铝灰被反复翻滚,并有热源对回转窑内部铝灰进行加热,使铝灰中的液态铝沉聚到回转窑底部,从而实现金属铝与铝灰的分离,如图4所示。该法具有自动化程度高,便于操作,处理能力大等优点,加之整套设备密闭性较好,且配置除尘系统,现场环境较好;但该法需要热源加热铝灰,生产成本比炒灰法高。目前该方法主要应用在中小型电解铝厂。

图4 回转窑回收法

2.1.3 倾动式回转炉回收法

倾动式回转炉回收法与回转窑回收法相似,如图5所示。该法一方面将回转炉倾斜一定角度,因此提高了炉内物料的热传导;另一方面为了保证炉内还原性气氛及降低熔盐的使用量,倾动式回转炉的烧嘴和烟道均设置在炉门上,避免吸入炉外空气;同时倾动式回转炉兼有可熔化铝削的作用,因此该法广泛应用于铝加工厂,电解铝厂由于其投资较大应用很少。

图5 倾动式回转炉回收法

以上所述炒灰回收法、回转窑回收法及倾动式回转炉回收法,需要在铝灰中添加盐类熔剂,其作用是利用盐类熔剂侵蚀液态铝表面的氧化膜,增加液态铝与铝灰之间的界面张力,有助于液态铝与铝灰的分离,并且还可以大幅减少液态铝的氧化,提高金属铝的回收率。但盐类熔剂的加入同样提高了生产成本,并且产生了大量的盐饼,使得铝灰后续处理难度加大,引发新的环境问题。

2.1.4 全自动铝灰处理生产线

全自动铝灰处理生产线一般由高速灰处理机、冷灰投入机、移送翻转装置、热灰冷却破碎机、筛分机、螺旋输送机、电控系统、除尘系统、液压系统、热灰箱倾翻装置、铝灰锅、铝锭锅等组成,如图6所示。目前该生产线已广泛应用于国内各电解铝厂。

图6 全自动铝灰处理生产线设备

2.1.4.1 工艺原理

其原理是对混合炉内刚刚扒出的铝灰进行搅拌,利用液态铝和固态灰比重不同,使液态铝沉聚到铝灰锅底部,搅拌分离后的液态铝进入铝锭锅,固态灰移送至冷却破碎机,将其冷却至60 ℃以下并破碎,最后筛选分级。该方法的前提是从混合炉内刚刚扒出的铝灰需处于发热发光的燃烧状态,温度处于700~900 ℃。

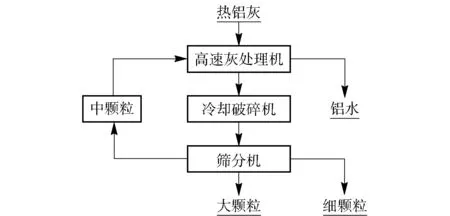

2.1.4.2 工艺流程

首先将铝灰从混合炉扒入渣箱中,然后用叉车将渣箱送至铝灰处理间,通过热灰箱倾翻装置将渣箱中的铝灰倾翻至铝灰锅中,再用叉车将铝灰锅送入高速灰处理机中,通过搅拌将液态铝和热残灰分离,液态铝进入铝锭锅并回炉重熔,固体残灰通过移动翻转装置送至热灰冷却破碎机,将其冷却至60 ℃左右并破碎,再进入筛分机筛分为三种产品,即15 mm以上的大颗粒、2~15 mm的中颗粒及2 mm以下的细颗粒。大颗粒入袋,后期回炉熔炼;中颗粒先存入料箱,再通过螺旋输送机和冷灰投入机输送至热铝灰搅拌分离装置进行调温循环使用;细颗粒装袋,后续综合利用。其工艺流程如图7所示。

图7 全自动铝灰处理生产线工艺流程图

2.1.4.3 工艺优点

1)生产线自动化程度高,除高速灰处理机搅拌出铝水处需要人工控制,其余冷却破碎、筛分及输送等步骤全部自动进行,节省人力。

2)生产线现场环境好,容易发生粉尘的地方,全部做成封闭结构,粉尘飞扬少。同时生产线设置除尘系统,在热铝灰搅拌、固体残灰翻倒、冷却破碎、筛分等各个容易产生烟尘的部分设置有可靠的收尘罩,将传统铝灰处理过程中“散、乱、污”的无组织烟尘排放,变为有组织收集排放。

3)利用筛分出的中颗粒铝灰调节热铝灰温度,一方面可以降低过热铝灰的温度,提高因为铝灰过热而影响搅拌叶片、冷却破碎机等设备的使用寿命;另一方面可以进一步回收中颗粒铝灰中的金属铝,提高金属铝的回收率。

4)生产线生产成本低,利用铝灰自身热量实现铝的回收,无需添加盐类熔剂及化石燃料。

5)生产线处理时间短,只需对铝灰进行一次性处理,金属铝回收率在85%以上。

6)设备布局紧凑,安装用地少。

2.2 冷处理回收法

所谓冷处理回收法,是对铸造熔炼产生的热铝灰自然冷却后再进行金属铝回收处理,主要包括重选法、电选法及磨碎筛分生产线[8]。重选法和电选法分别从贵金属矿石分选和再生金属领域借鉴而来,但由于铝灰的特殊原因,目前重选法和电选法处理铝灰处于研究阶段;而磨碎筛分生产线处理铝灰技术比较成熟,目前在电解铝厂应用较多。

2.2.1 磨碎筛分生产线技术的原理

磨碎筛分生产线的原理是利用铝灰中金属铝比其他组分硬度大,通过球磨机打破铝灰中金属铝与其他物质的连接体结构,使得金属铝得到单体解离,以颗粒状态存在,其他组分以细灰状态存在,然后将研磨后的铝灰送入振动筛进行筛分,从而将铝灰筛分成大颗粒、小颗粒及细灰。该方法设备投资低,自动化程度高,生产成本低,技术成熟,目前已经在国内很多电解铝厂应用。

2.2.2 磨碎筛分生产线技术的设备及工艺流程

磨碎筛分生产线主要由破碎机、球磨机、振动筛、除尘系统等组成,如图8所示。其工艺流程为:冷铝灰先送入破碎机进行破碎,然后经输送设备喂入球磨机进行研磨,再送入振动筛进行筛分,最终分为大颗粒、中颗粒和细灰三种产品。大颗粒装袋,直接回炉熔炼;中颗粒装袋,通过坩埚熔炼后回炉;细灰装袋,后续综合利用。其工艺流程如图9所示。

图8 磨碎筛分生产线设备

图9 磨碎筛分生产线工艺流程

2.3 热冷灰处理相结合回收法

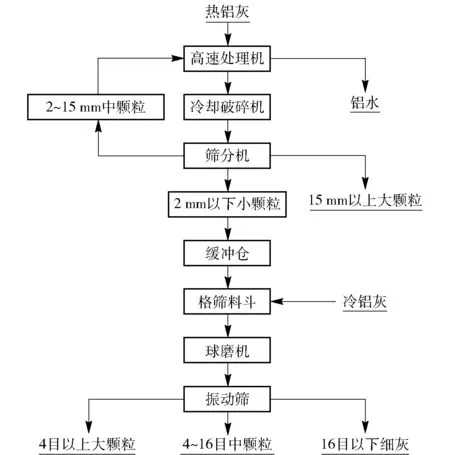

热冷灰处理相结合回收法一般是全自动铝灰处理生产线与磨碎筛分生产线相结合,通过皮带输送机、缓冲仓、振动给料机等设施将全自动铝灰处理生产线与磨碎筛分生产线相结合,从而进一步回收全自动铝灰处理生产线剩余细灰中的金属铝,同时也能处理电解铝厂以前积压的冷铝灰。该方法自动化程度高,金属铝回收率高,现场环境好,既能处理热铝灰,也能处理冷铝灰,操作灵活可靠,特别适用于以前有积压冷铝灰的大型电解铝厂。

其工艺流程为:将刚刚扒出的热铝灰经全自动铝灰处理生产线处理,分成4种产品;铝水形成铝锭后直接回炉重熔;15 mm以上的大颗粒,装袋后直接回炉熔炼;2~15 mm的中颗粒用于调温循环使用;小于2 mm的细颗粒经高倾角皮带输送机输送至缓冲料仓,缓冲料仓的冷灰通过下料管进入格筛料斗,同时铝厂内以前积压的冷灰也在此处进入格筛料斗;再通过振动给料机及带式输送机输送至球磨机,经球磨机研磨后直接进入振动筛,最后通过振动筛分分成3种粒度,大于4目的大颗粒,装袋后直接回炉熔炼;4~16目的合格中颗粒,装袋后通过坩埚熔炼后回炉;小于16目的细灰,装袋后综合利用。全自动铝灰处理生产线与磨碎筛分生产线相结合的设备配置及工艺流程如图10和图11所示。

图10 全自动铝灰处理生产线与磨碎筛分生产线相结合的设备配置

图11 全自动铝灰处理生产线与磨碎筛分生产线相结合的工艺流程

3 电解铝厂铝灰处理工艺的发展趋势

受到资源及环境等因素的制约,未来的电解铝行业必然朝着低能耗、低污染及低成本等方向发展。

因此,未来从铝灰中回收金属铝工艺技术将主要围绕在减少盐类熔剂、低能耗、提高金属铝回收率等方面发展,铝灰的综合利用工艺技术将主要围绕改进生产环节、降低运行成本、减少二次污染等方面发展。

4 结束语

铝灰是一种具有综合利用价值的可再生资源,将其有效地资源化利用,对电解铝行业的可持续发展有着重要意义。从铝灰中回收金属铝工艺技术已逐渐趋于成熟,并投入工业化生产,尤其是全自动铝灰处理生产线和磨碎筛分生产线已在我国电解铝厂广泛应用。另外,一些电解铝厂从自身实际情况出发,将全自动铝灰处理生产线与磨碎筛分生产线相结合,不但提高了金属铝的回收率,而且也能处理厂区内以前积压的冷铝灰。但二次铝灰的综合利用工艺技术大多处于研究阶段,国内电解铝厂尚未对二次铝灰进行有效地资源化利用。