甲酸盐无固相钻井液研究

2020-12-17刘自广马文英符俊昌毛瑞华

刘自广,马文英,钟 灵,符俊昌,毛瑞华

1. 中原石油工程有限公司钻井工程技术研究院;2. 中原石油工程有限公司钻井二公司:河南濮阳 457001

中原油田深层侧钻井施工过程中,在钻遇盐膏层后,为了提高盐膏层的稳定性,通常将钻井液转换为聚磺饱和盐水钻井液,虽然该体系可基本满足钻进要求,但抗污染能力较差,固相含量高。针对以上情况,结合马厂区块地质特征以及甲酸盐作为可溶性加重材料的特性[1-5],开展了密度为1.20~1.50 g/cm3的甲酸盐无固相钻井液体系的室内研究。采用甲酸盐加重,优选与甲酸盐复配良好的悬浮稳定剂HXC、降失水剂LV-PAC和LV-CMC以及润滑剂JHC,形成了钻井液配方:0.2%~0.4%HXC+0.5%~1.5%LV-CMC+0.3%~1.0%LV-PAC+1%~2%无渗透封堵剂+2%~3%JHC+甲酸盐,对钻井液的性能进行了评价并与常用的聚磺饱和盐水钻井液进行了对比。

1 甲酸盐无固相钻井液性能评价

1.1 抗污染能力

1.1.1 抗盐污染能力

在钻井液中加入不同量的氯化钠,考察钻井液的抗盐能力,基础配方钻井液的密度为1.35 g/cm3,试验条件为120 ℃/16 h滚动老化,下同,结果如表1所示。氯化钠加量大于5%时,钻井液的黏度和滤失量呈降低趋势,但切力保持稳定。分析认为氯化钠加入后,溶解氯化钠导致钻井液中的自由水减少,所以出现滤失量降低的现象;同时试验过程中发现,当氯化钠的加量超过5%后,即有不溶颗粒析出。说明该钻井液具有优良的抗盐污染能力,在钻遇盐层时钻井液的性能保持稳定,且盐膏层不会因为盐的溶解而导致井眼扩径或出现“大肚子”。

表1 钻井液的抗盐污染能力

1.1.2 抗Ca2+污染能力

在钻井液中加入不同量的氯化钙,考察钻井液抗钙污染的能力,结果如表2所示。随着Ca2+含量的增大,钻井液的性能保持稳定,当Ca2+的质量浓度达到2 655 mg/L时,钻井液的黏度和切力基本没有变化,滤失量略有上升但仍控制在5 mL以下,可满足钻井要求。

表2 钻井液抗Ca2+污染能力

1.1.3 抗土粉污染能力

在钻井液中加入不同量的钙土,考察钻井液抗土污染的能力,结果如表3所示。随着土粉加量的增大,钻井液的黏度和切力略有提高,但滤失量呈下降趋势,当钙土加量增至10%时,钻井液仍具有良好的流变性能, 滤失量降至2.4 mL。分析认为土粉加入后参与了滤饼的形成,提高了滤饼的致密性,降低了滤饼的渗透率。

表3 钻井液的抗土污染能力

1.2 热稳定性

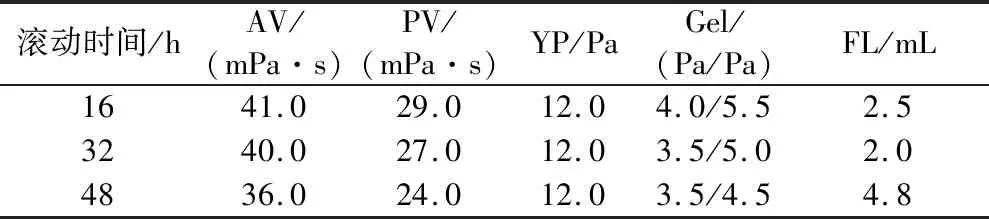

考察在120 ℃下经不同时间老化后甲酸盐无固相钻井液体系性能的变化,结果见表4。钻井液未经维护的条件下,经过长期老化后,钻井液的黏度和切力虽略有降低,表观黏度由41.0 mPa·s降至36.0 mPa·s,但钻井液的上下密度差为0,而滤失量也控制在5 mL以内,说明该钻井液在钻进过程中能长时间保持良好的性能。

表4 钻井液的高温稳定性

2 甲酸盐无固相钻井液与聚磺饱和盐水钻井液性能对比

甲酸盐无固相钻井液体系的各项性能可满足深层侧钻井现场正常钻进的要求。在中原油田深层侧钻井施工过程中,通常使用聚磺饱和或欠饱和盐水钻井液体系,因此对聚磺饱和盐水钻井液与甲酸盐无固相钻井液的性能进行了对比。

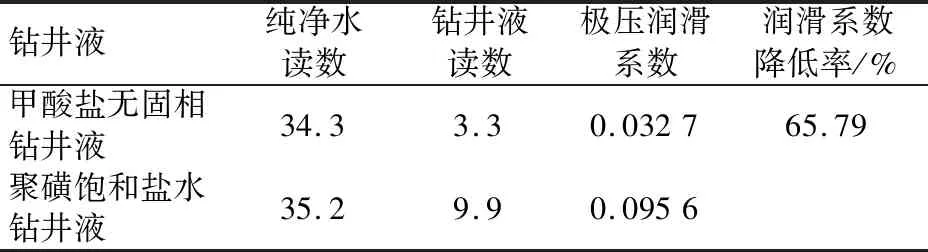

2.1 钻井液的润滑性能

开窗侧钻小井眼钻具与井壁之间的间隙仅5~8 mm,加之井斜较大,要求钻井液具有良好的润滑性。2种钻井液的润滑性试验结果如表5所示。甲酸盐无固相钻井液由于没有惰性固相颗粒的存在,其润滑性能明显高于聚磺饱和盐水钻井液。

表5 钻井液润滑性试验结果

2.2 温度对钻井液流变性能的影响

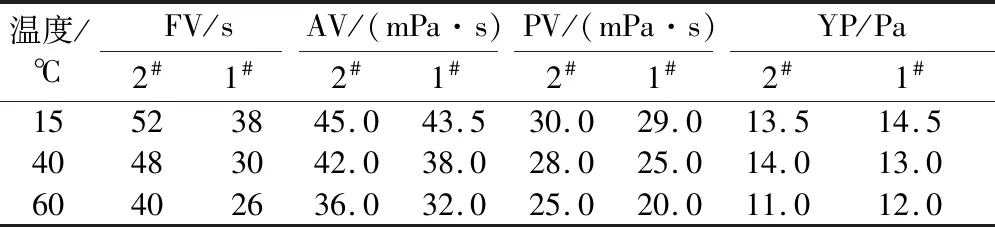

考察温度对钻井液性能的影响,结果如表6所示。甲酸盐无固相钻井液(1#)和聚磺饱和盐水钻井液(2#)在室温(15 ℃)条件下的黏度相近,但在高温条件下甲酸盐无固相钻井液的漏斗黏度远低于聚磺饱和盐水钻井液,说明在井下温度条件下甲酸盐钻井液更有利于降低循环压耗。

表6 钻井液的流变性能对比

2.3 钻井液的防塌性能

井壁稳定是保证石油钻井顺利进行的关键因素,同时井壁的规则程度也会对压耗产生极大影响,尤其是小尺寸井眼中,由于环空间隙小,对井壁的稳定性要求更高,因此研究的甲酸盐无固相钻井液应具有良好的井壁稳定性。采用页岩滚动回收率法对甲酸盐无固相钻井液与聚磺饱和盐水钻井液(密度为1.35 g/cm3)的抑制性进行评价,试验方法如下:1)取2.0~3.8 mm马12井岩心于(105±3) ℃下烘至恒重,降至室温;2)称取50 g页岩(m0)放入待测试液中,于120 ℃下滚动16 h,降温后取出,用孔径0.42 mm筛回收岩心,于(105±3) ℃下烘至恒重,降至室温称回收岩心质量(m1);3)将回收所得岩心置于清水中,在120 ℃下滚动2 h,降温取出,用孔径0.42 mm筛回收岩心,于(105±3) ℃下烘至恒重,降至室温后称二次回收岩心质量(m2)。回收率计算公式:一次回收率(R1)=m1/m0×100%,二次回收率(R2)=m2/m0×100%,相对回收率(R)=R2/R1×100%。试验结果见表7。

表7 页岩回收率 %

高温滚动后,甲酸盐无固相钻井液的页岩一次回收率达到97.9%,相对回收率达到94.8%,而聚磺饱和盐水钻井液的相对回收率仅为60.4%。

回收后的岩屑如图1和图2所示。甲酸盐无固相钻井液的岩屑棱角分明,没有水化现象,而聚磺饱和盐水钻井液的岩屑细碎,颗粒较圆滑,说明甲酸盐无固相钻井液抑制泥页岩分散的能力较强,能有效控制泥页岩的水化分散,有利于井壁稳定。

图1 甲酸盐无固相钻井液回收岩心

图2 聚磺饱和盐水钻井液回收岩心

2.4 储层保护效果

钻至储层后,钻井液的渗入会对储层造成污染,最明显的就是岩心的渗透率降低,而渗透率的降低会导致产油量减少。渗透率恢复值越大,则说明对地层造成的污染越小,越有利于储层保护。渗透率恢复试验的结果见表8。甲酸盐无固相钻井液的渗透率恢复值达到91.8%,而聚磺饱和盐水钻井液的渗透率恢复值为81.5%,说明甲酸盐无固相钻井液能更有效地保护储层。

表8 渗透率恢复试验结果

2.5 腐蚀速率

对比聚磺饱和盐水钻井液与甲酸盐无固相钻井液对钻具的腐蚀情况,将N80挂片称重后浸于钻井液中,在60 ℃下恒温静置72 h,取出清洗干净再次称重,试验结果见表9。在2种钻井液中,虽然挂片的腐蚀等级均在C1(r≤0.05 mm/a)之中,但甲酸盐无固相钻井液的腐蚀速率仅为聚磺饱和盐水钻井液的57.7%,说明甲酸盐无固相钻井液具有更强的防腐性能,可更好地保护钻具,也表明甲酸盐无固相钻井液可在完井阶段使用,还可作为压井液,无需更换为清洁盐水压井液。

表9 腐蚀性对比

3 循环压耗实验

钻井施工过程中泵压高是深层侧钻井小井眼窄环空条件下[6-8]存在的一个技术难题,为了测试钻井液在现场对压耗的影响程度,使用循环压耗评价装置[9]进行了甲酸盐无固相钻井液与聚磺饱和盐水钻井液的对比试验。

3.1 循环压耗评价装置

基于几何相似、动力相似、运动相似、初始条件和边界条件相似原理构建环形空间,形成动态钻井液循环压耗模拟系统,如图3所示。将电子压差计的两端接在钻杆的进口处和井筒的出口处,开启柱塞泵,循环钻井液,电子压差计即显示出数值,该数值就是钻井液流经钻杆和井筒所产生的压力损失,即循环压耗。

图3 循环压耗模拟装置示意

3.2 循环压耗测试

按照研究配方配制甲酸盐无固相钻井液和聚磺饱和盐水钻井液,在钻井液的密度(1.35 g/cm3)、黏度等试验条件相同的情况下进行钻井液压耗试验,结果见图4。环空返速在0.41~0.82 m/s,甲酸盐无固相钻井液的压耗较聚磺饱和盐水钻井液低13%~22%。分析认为聚磺饱和盐水钻井液中含有重晶石颗粒以及亚微米颗粒的膨润土,而甲酸盐无固相钻井液中不含不溶性物质,重晶石形状不规则导致钻井液的润滑性较差,摩擦阻力升高,压耗增大,因此减少惰性固相含量可使钻井液的压耗降低。

图4 2种钻井液体系的压耗对比

4 结论

1)甲酸盐无固相钻井液具有良好的流变性能和较低的滤失量,可满足深层侧钻以及小井眼井现场工程及地质要求。

2)与聚磺饱和盐水钻井液相比,甲酸盐无固相钻井具有更好的抑制性、更高的渗透率恢复值以及较低的腐蚀性,可更有效地保持井壁稳定性、保护油气层以及钻具。

3)甲酸盐无固相钻井液具有更好的润滑性、更低的固相含量以及高温减稠作用,压耗比聚磺饱和盐水钻井液低13%~22%,更有利于小井眼井的安全高效钻进。

4)与聚磺饱和盐水钻井液相比,甲酸盐无固相钻井液的成本较高,因此需要进一步开展与甲酸盐无固相钻井液配套的回收技术的研究与开发。