轨道质量指数检测一致性分析

2020-12-17程朝阳李颖刘正毅魏世斌

程朝阳, 李颖, 刘正毅, 魏世斌

(中国铁道科学研究院集团有限公司基础设施检测研究所,北京 100081)

0 引言

轨道质量指数[1](TQI)是动检车、轨检车通过轨道检测系统采集并计算200 m单元区段水平、左高低、右高低、左轨向、右轨向、三角坑和轨距7项轨道几何不平顺幅值的标准差。单项几何不平顺幅值的标准差称为单项指数,单项指数之和称为评价单元区段轨道平顺性综合质量状态的轨道质量指数。TQI采用数学统计法描述区段轨道整体质量状态,表示随机不平顺的幅值偏离基线的离散程度[2],反映的是区段轨道的质量状态。

随着高速铁路的建设和铁路里程的增加,轨检车动态检查手段在日常养护维修中发挥越来越重要的作用[3]。我国目前使用的轨检车主要采用惯性基准法[4]。惯性基准法是利用惯性原理获得测量基准的现代检测方法,通常包括惯性位移法(即振动质量法)、轴向加速度积分法、弹簧系统加速度积分与位移相加法。目前只有第3种方法被大部分国家的现代轨检车普遍应用,成为实用化的“惯性基准法”。此方法由加速度传感器测出车体加速度,经两次积分求得车体对其惯性基准线的位移;相对位移传感器测出车体与轴箱间的相对位移,二者的代数和即为高低或轨向不平顺[5]。

针对联调联试[6]同一线路不同速度级的TQI检测值随检测速度上升出现变化以及不同型号轨道检测系统TQI之间存在的差异,中国铁道科学研究院集团有限公司研发了全新的数字式轨道检测系统[7],该系统基于构架的检测模型算法并利用激光摄像组件替代高低拉线位移计,传感器集成度高,数据传输抗干扰能力强,测量精度高,稳定性强,该系统现处于试运行阶段。分析目前运用于动检车、轨检车的A型轨道检测系统和仅用于轨检车的B型及数字式轨道检测系统检出的TQI实测数据,并从传感器采集的原始数据以及算法原理上对比分析,找出了影响TQI检测一致性的主要因素,同时验证了数字式轨道检测系统的可靠性。

1 TQI统计分析

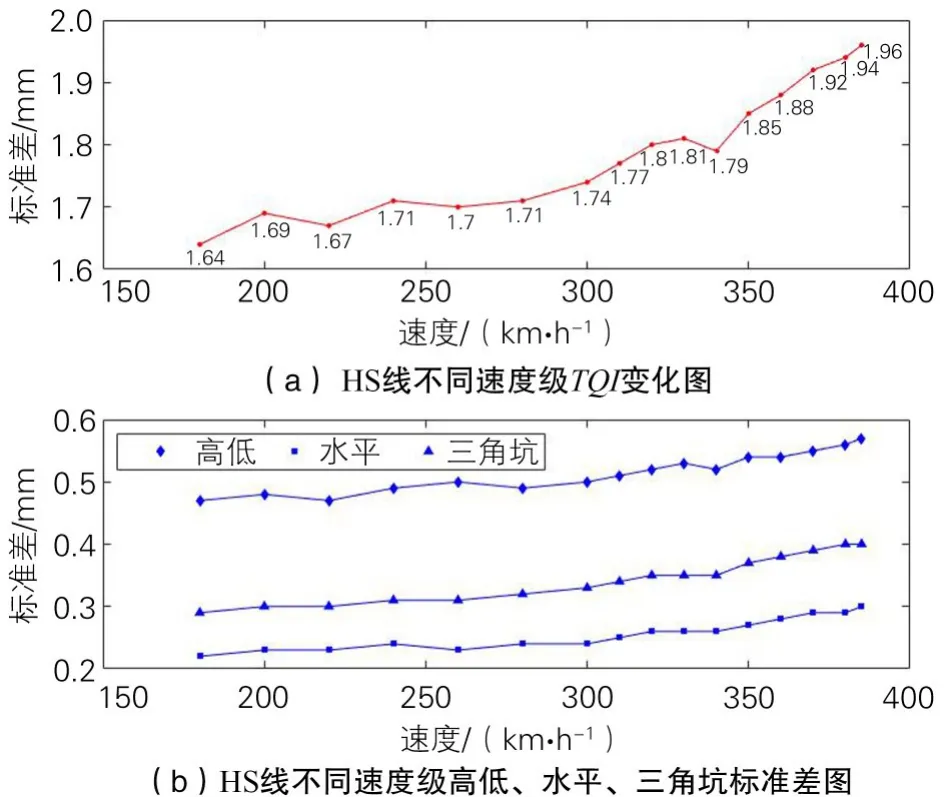

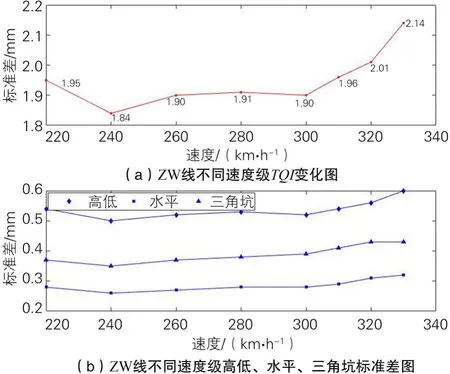

新开通的HS和ZW铁路正线除少数站采用有砟轨道外,其余区间正线和紧邻正线的到发线均采用CRTSⅠ型双块式无砟轨道,岔区采用道岔轨枕埋入式无砟轨道。HS线及ZW线不同速度级TQI变化及不同速度级高低、水平、三角坑标准差变化趋势见图1、图2。

图1 HS线TQI随速度变化图

对比HS、ZW线联调联试最高检测速度与最低检测速度检测结果,其轨向、轨距随速度变化不明显,高低、水平、三角坑变化较为明显;动检车在速度<300 km/h时,平均TQI差异不大;当速度>300 km/h时,平均TQI增加较快。当检测车速度从180 km/h上升至380 km/h时,TQI平均值增加量分别为0.32 mm、0.30 mm。

2 日常巡检TQI统计分析

统计2018年A型、B型轨道检测系统及数字式轨道检测系统的实测TQI数值,按照工务段、行别进行归类,并对比分析不同型号轨道检测系统TQI数值的离散程度及波动性。

图2 ZW线TQI随速度变化图

2.1 数字式轨道检测系统TQI统计分析

依据表1结果,数字式轨道检测系统安装于CRH1A型运营动车组,对管内高铁区段进行日常检测。TQI变化范围<1.00,离散程度不大于0.14。

表1 数字式轨道检测系统TQI统计

2.2 某A型轨道检测系统TQI统计分析

2018年,在CRH2A、CRH380BJ、CRH380AJ、CRH2C型动车组安装了A型轨道检测系统后,对管内5条线路检测得的TQI数值进行汇总见表2。依据表2结果,A型轨道检测系统TQI极差超过1.50,均方差超过0.60,变异范围和离散程度均大于数字式轨道检测系统。

2.3 某A型、B型及数字式轨道检测系统TQI一致性对比分析

表1及表2分别统计了数字式轨道检测系统、A型轨道检测系统不同线路的TQI检出值,为消除线路状况对TQI检出值的影响[8],统计某铁路局集团公司管内2018年3个工务段使用A型、B型及数字式轨道检测系统检测出的TQI数值,统计结果见表3、图3。

表2 某A型轨道检测系统TQI统计

根据表3、图3可得出以下结论:

(1)对比A型、B型轨道检测系统,数字式轨道检测系统检测的TQI值极差、均方差、离散系数均较小,表明离散程度小,数据受干扰少,系统稳定。

(2)B型车的TQI数值极差、均方差小于A型车,故B型车的离散程度较A型车低。

表3 2018年某铁路局集团公司管内TQI统计

3 TQI一致性原因分析

目前用于联调联试和日常监测的A型轨道检测系统高低不平顺主分量由拉线位移计产生的位移信号和加速度计产生的加速度信号合成;数字式轨道检测系统高低不平顺主分量由激光摄像组件产生的位移信号和加速度计产生的加速度信号合成。2种位移传感器在位移测量原理上存在区别,受到的影响因素也不相同。

图3 A型、B型及数字式系统TQI检测值离散系数图

3.1 检测原理及原始信号分析

A型轨道检测系统高低检测项的主分量传感器拉线位移计固定于车体和轴箱之间,用于测量车体和轴箱之间的位移量变化,受侧向风和轴箱[9]振动较大,且A型系统未对拉线位移计作平滑操作,原理示意见图4。

图4 高低检测项原理

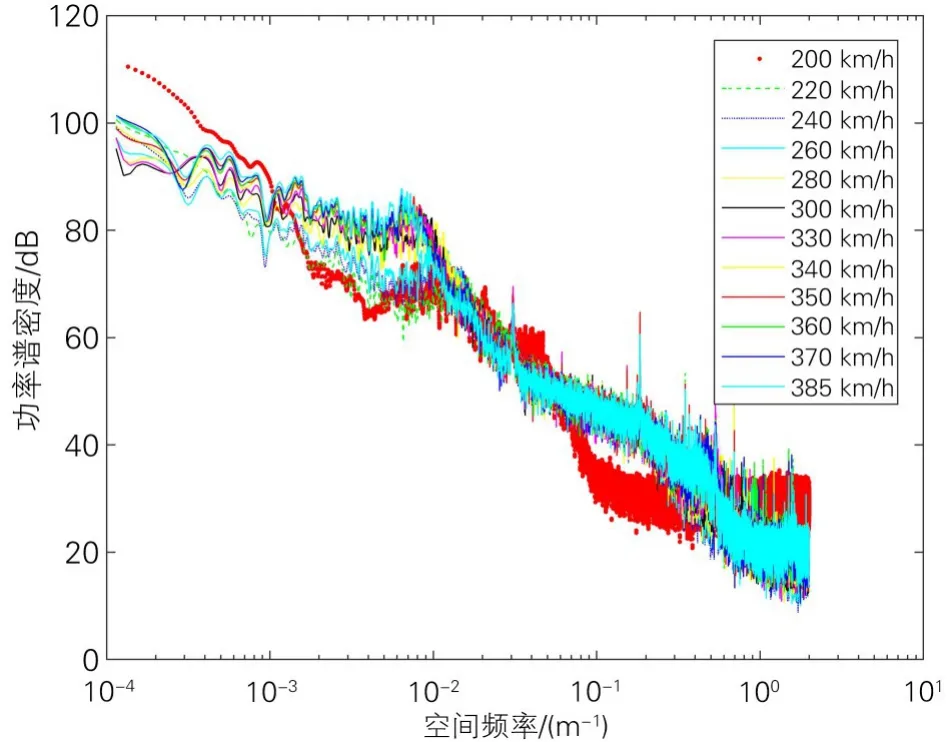

现以CRH380B-002动车组于某高铁线路先导段联调联试高低拉线位移计不同速度级的实测数据为例进行分析(见图5)。

通过高低拉线位移计功率谱曲线波形图可以发现:

(1) 拉线位移计的高频噪声随着列车行驶速度不同而存在分层现象,说明拉线位移计的高频噪声与列车振动有关。

(2) 拉线位移计和激光摄像组件的幅度谱与列车行驶速度有关,列车行驶的速度不同,响应特性[7]亦不同,符合惯性基准法测量原理。

(3) 通过分析拉线位移计信号的频谱可知,2.5 m波段引起的高频成分幅值随速度增加而增大,是线路TQI平均值增大的主要因素。

图5 拉线位移计功率谱曲线

3.2 原始信号噪声处理

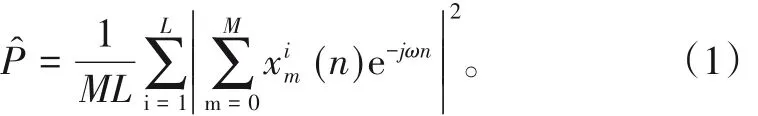

为滤除高低拉线位移计的高频噪声,利用平均周期图法,将拉线位移计观测到的N点数据序列x(n)分为L段,每段长度为M。然后对其每段分别计算其周期图[10],取各个周期图的平均值作为功率谱的估值̂:

其次将高频噪声部分在频域中置零,最后进行逆傅里叶变换,获得去噪后的拉线位移计数据(见图6)。

如图6所示,已滤除拉线位移计高频噪声,将去噪后的数据重新写入轨道检测系统原始数据文件,进行重放操作,二者TQI数据一致性增强。

4 结论

在统计分析了3种不同类型轨道检测系统采集的TQI数据基础上,对不同的TQI数据离散程度和波动性进行分析,并依据传感器原始数据和轨道检测模型算法对A型和数字式轨道检测系统的TQI一致性原因进行剖析,找出其差异的主要原因是高低拉线位移计的高频噪声,同时也验证了数字式轨道检测系统的可靠性。

图6 拉线位移计去噪前后频谱图