超高速有砟道床运营影响分析与解决措施

2020-12-17井国庆杜文博邓雯婧付琪璋

井国庆, 杜文博, 邓雯婧, 付琪璋

(1.北京交通大学 土木建筑工程学院,北京 100044;2.中铁第一勘察设计院集团有限公司 线路运输设计院,陕西 西安 710043)

1 研究背景

近年来,高速铁路速度不断提高。如莫斯科—喀山高速铁路为客货共线铁路,拟采用1520mm轨距,客车最高设计速度400 km/h;英国HS2高速铁路设计最高速度400 km/h,运营速度为360 km/h;法国在运营最高速度320 km/h基础上,进行一系列速度360 km/h相关测试,并得出结论:在既有线路条件下,速度320 km/h时高铁维修成本最低,速度360 km/h时可做到飞砟风险可控[1]。同时,法国SNCF继续努力研发设计最高速度400 km/h有砟道床。以上项目和研究中的关键技术均涉及超高速有砟道床(超高速有砟道床是指运营速度超过350 km/h的有砟轨道结构),已逐渐成为研究热点和难点[2]。

有砟轨道在实际运营过程中存在诸多问题,如:道砟飞溅、道床劣化和脏污、道床流化、空吊板等[2]。意大利ETR500在罗马—那不勒斯,以速度300 km/h试运行期间发生飞砟现象。有砟道床在列车引起的荷载下高频振动,特别是桥上等基础刚度较大地区,易发生流化与飞砟,使得道床断面难以保持。空吊板现象使轨枕受力恶化,易产生裂纹,导致道砟、轨枕接触力增大,加快道砟粉化,影响道床寿命[3]。并且,随着速度的不断提高,以上问题更加突出。超高速有砟道床对横向阻力提出了更高要求,横向阻力作为影响道床稳定性的重要参数,对列车行驶的安全性和旅客舒适性起保证性作用[2,4]。以上问题严重制约我国有砟高速铁路发展,使得我国高速铁路大多采用建设成本高、维修困难的无砟轨道。

针对超高速有砟道床所面临的问题,提出解决措施,可为今后我国有砟道床发展和“一带一路”建设提供借鉴。

2 运营影响

2.1 飞砟

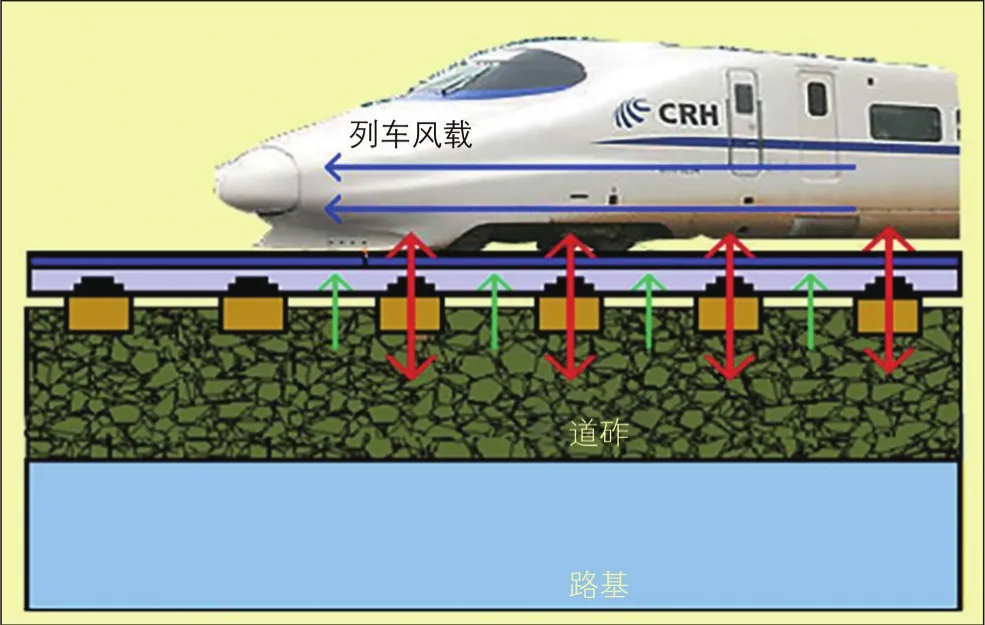

飞砟是指高速列车运行过程中,道砟在列车风和轨道振动共同作用下离开道床表面,击打转向架、钢轨等引起车辆和轨道结构出现损伤的现象,一般发生在速度300 km/h及以上有砟道床[1](见图1)。飞砟现象危害大、分布广,影响主要表现在以下3个方面:第一,飞溅的道砟颗粒有概率落在钢轨表面,此时车轮和钢轨间的受力发生改变,易使车辆脱轨;第二,道砟击打列车转向架,导致车辆损伤;第三,钢轨踏面的道砟在列车荷载作用下将引起钢轨核伤和车轮扁疤[5]。

图1 飞砟机理示意图[2]

秦沈客运专线在行车试验时,当速度达到250 km/h时发生飞砟现象,而法国通过优化道床结构、密实道床质量、及时清扫轨枕和扣件上道砟等措施使得TGV列车速度在574.8 km/h时并未发生飞砟[5]。因此,飞砟现象制约我国既有线路的提速,给铁路运营管理部门带来困难,成为超高速有砟道床设计急需突破之处。

2.2 道床劣化与脏污

有砟道床具有散体特性,在列车循环荷载作用下,道砟将会发生错位移动,使得颗粒之间产生磨耗和粉化,郭云龙等通过洛杉矶磨耗试验结合图形分析得出道砟劣化主要为颗粒表面磨损,而不是颗粒破碎[6]。随着荷载循环次数的不断增加,由于颗粒的磨耗和粉化导致道床劣化、脏污、透水性变差,最终使道床产生不均匀沉降、板结后失去弹性和承载力、翻浆冒泥等病害。如果列车速度提高,道砟颗粒振动加速度将增大,道砟劣化和磨耗加速。同时,空吊板现象的出现也会加快上述进程,影响道床寿命。道床劣化、脏污示意见图2。

图2 道床劣化、脏污示意图[7]

2.3 道床流化

桥上有砟轨道由于下部基础刚度大,当列车以较高速度通过时,道床振动效应明显,道砟出现趋于液体般流动的现象称为流化。道床流化将会恶化轨道的几何形位,影响轨道稳定性,增加车辆行驶风险。

3 解决措施

3.1 飞砟防治方案

道砟材质方面:根据飞砟平衡方程[3]和西班牙铁路管理局研究表明[8],提高道砟密度有利于防治飞砟,因此建议采用高密度岩石母岩生产道砟,尤其是在道床表面。通过对道砟颗粒形状的研究,带棱角、近等长、带有粗糙纹理的颗粒会使道床更稳定,同时针片状道砟更容易产生飞砟,因此应控制针片状道砟含量[9-10]。参考俄罗斯B类道砟,其粒径范围和平均最大粒径均较我国大,在高速线路运营中不易飞砟[11],但大粒径道砟在压实和捣固方面难以操作,综合考虑可将道砟粒径控制在30~70 mm。

道床方面:可在保证道床阻力的同时,采用降低道床顶面高度和砟肩堆高的方法防治飞砟[12]。如法国有砟轨道采用平肩式道床结构并降低枕心道砟高度[13];意大利早期采用砟肩堆高形式,产生飞砟后采用平肩式。此外,也可采用聚氨酯固化道床从而防治飞砟。中国铁道科学研究院集团有限公司在采用聚氨酯道砟胶的济青高铁上进行试验,最高速度达到385 km/h时,未见飞砟。

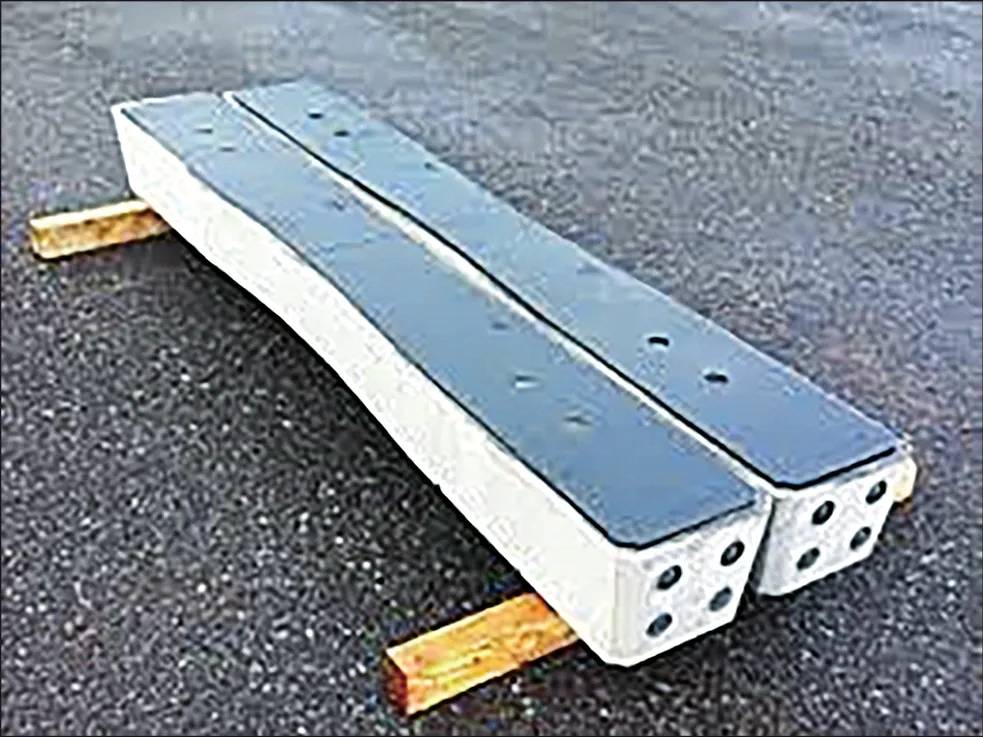

轨枕结构方面:西班牙对轨枕形状进行优化,采用空气动力学轨枕(见图3)。该轨枕顶部表面与侧面过渡缓和,轨枕中部呈现圆润凸起的流线型,使道砟不易落在轨枕上部,可降低风压分布30%以上[5,14]。

图3 空气动力学轨枕

养护维修方面:可定期清扫散落在轨枕和扣件上的道砟;重视建造和维修过程中的稳定作用,法国有砟道床采取2捣3稳的作业方式,保证道床压实性。

3.2 道床寿命延长方案

枕下垫结构见图4。研究表明,将弹性垫层应用于轨枕底部:一方面,可以增加轨枕与道砟的接触面积,增加轮轨相互作用沿钢轨纵向的分布长度,减少道砟的粉化以及轨枕与道砟的磨耗,有利于保持轨道的几何形位,减少养护维修工作量;另一方面,该结构具有良好的减振效果,减振频率可达40 Hz以上[15-16]。1989年,法国获得枕下垫的专利,之后德国、奥地利等国家均提倡采用枕下垫结构。值得注意的是,枕下垫的使用会降低道床横向阻力,所以在使用过程中应保证一定的横向阻力;同时,枕下垫刚度的设计应与轨道结构整体进行考虑,采用硬的轨下垫板和软的枕下垫时,轨枕易开裂,采用软的轨下垫和硬的枕下垫较为合理[17]。

图4 枕下垫结构

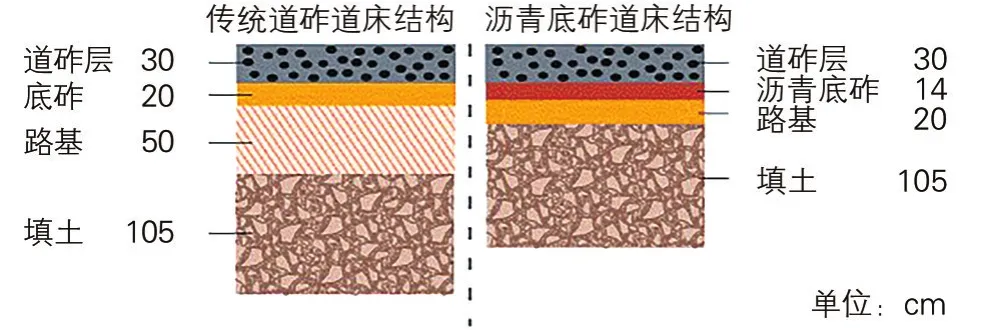

道床在道砟层和路基层之间铺设有1层底砟,一般由级配良好的砂砾和碎石组成。一方面,阻止上部道砟侵入基床表层,另一方面防止下部细颗粒和水进入道砟层。为了减少道床沉降和变形,日本、意大利、法国采用沥青底砟层结构。其中,法国在2007年铺设3 km沥青底砟层试验段,线路平均运行速度320 km/h,效果至今良好。沥青底砟层为一种半刚性层,作用主要体现在以下几方面[2,18-19]:(1)沥青底砟层可承受拉力,有利于提高轨道结构抗拉能力,提高结构承载能力;(2)沥青底砟层刚度大,可减少道床竖向永久变形,同时有利于道床的压实,提高道床稳定性;(3)沥青底砟层防渗能力强,可以防止下部泥浆、细粒进入道砟层,避免道床板结;(4)可以增加结构弹性模量,减缓道床劣化和道砟磨耗;(5)减小振动和噪声;(6)可降低路基层30 cm高度,节约底砟和路基填土量[2](见图5)。

图5 降低路基层高度30 cm

上述2种措施均可防治道砟劣化和道床流化,此外针对桥上道床流化还可采用宽轨枕或有砟道床横向约束装置。井国庆等发明一种防流化装置,该发明通过在桥上安装固定高强挤塑板,限制道砟的侧向流动,可有效防治道床流化[20]。

3.3 横向阻力增强方案

超高速有砟道床的发展和有砟轨道在复杂环境下的运用对道床的横向阻力提出更高要求。砟肩堆高、枕心道砟高度、砟肩宽度的增大都可以增加横向阻力,但随着高速铁路速度的增加,尤其是速度达350 km/h时,以上方法会增加飞砟风险。因此为降低飞砟几率,需从其他方面提高道床横向阻力。法国采用双块式轨枕,占铁路网的50%,该轨枕增加1对枕端-道砟剪切带,从而增大横向阻力[21]。日本的梯形轨枕采用横向圆钢连接2根混凝土梁,井国庆等[22]对该轨枕横向阻力进行研究,结果表明:梯形轨枕在平肩式道床上的阻力值较条形轨枕在砟肩宽度500 mm、砟肩堆高150 mm的工况下大13%。井国庆等人提出3种框架型轨枕,横向阻力均有不同程度提高[23](见图6)。

图6 3种框架型轨枕

3.4 道床稳固方案

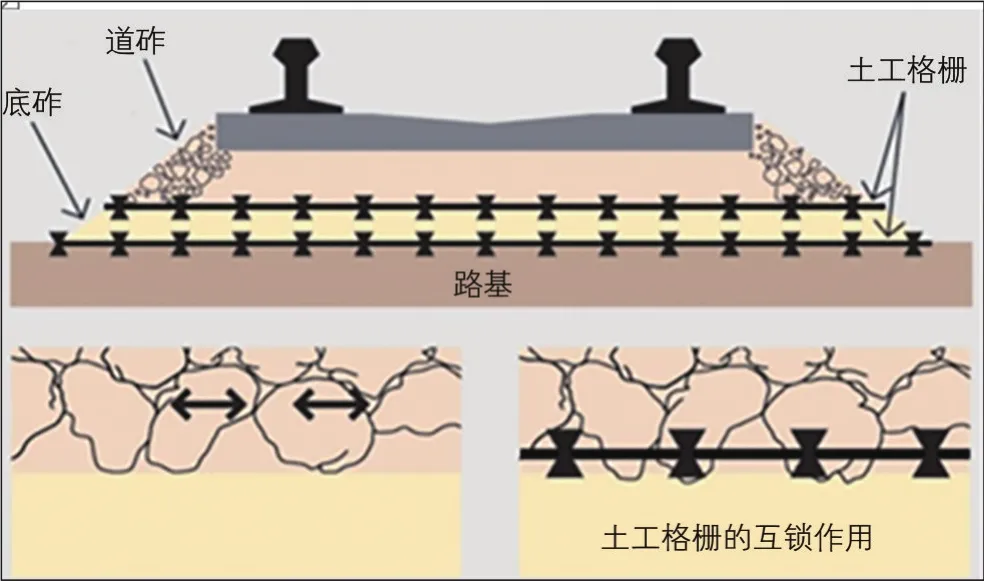

用于劣化道床加固的土工格栅见图7。该结构具有大孔径、高抗拉强度等特点。通过格栅孔径与道砟之间的互锁、固定作用,进行有砟道床的横向稳定和垂向加固,减缓道砟劣化,提高道床稳定性,同时能有效改善排水。

图7 用于劣化道床加固的土工格栅

道砟胶主要作用是对道砟进行粘结和加固。应用主要有以下2种:(1)表面胶结,阻止道床表面道砟移动防止飞砟,如喷射道砟胶4~7 cm深度(超过1个道砟平均粒径);(2)结构胶结,防止道砟流化,可提高道床承载力、增加道床纵横向阻力[2]。道砟胶用在风沙线路上,可防止外界因素引起的脏污,同时已证实该材料属于环保材料。

4 结论

根据国内外有砟道床研究情况,分类、总结有砟道床常见问题以及国内外现有的解决方法,所得结论如下:

(1)采取相应措施,可以避免高速有砟道床所出现的问题,且可满足超高速有砟道床的运营要求。

(2)针对飞砟需从道砟材质、道床断面、轨枕结构、养护维修等多方面进行综合考虑。

(3)通过轨枕结构优化,可在不影响养护维修前提下,提高道床横向阻力。

(4)轨道工程新材料、新结构的使用,可减缓道砟劣化、流化,延长养护维修周期。