新型有砟道床聚氨酯表面胶结材料

2020-12-17靳昊罗慧刚易忠来董延东李化建梁雪江

靳昊, 罗慧刚, 易忠来, 董延东, 李化建, 梁雪江

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.朔黄铁路发展有限责任公司原平分公司,山西原平 034100;3.中国铁路北京局集团有限公司工务部,北京 100860)

1 研究背景

道砟固化技术是提高、改善有砟道床性能的关键技术手段,地位日益重要。其中,道床表层固化技术的胶结厚度小、成本低、施工便捷,对道床横纵向阻力略有提高,是防止高速铁路有砟道床道砟飞溅、杂质入侵道床等的有效技术手段[1-2]。

早期道砟胶结材料以水泥砂浆为主,但在长期列车动荷载作用下易被破坏,后逐渐被韧性更好的有机高分子材料取代。沥青类材料价格低廉,是最早被用于道砟胶结的材料。但是,其耐老化性能差、受温度影响显著、胶结道床服役寿命短,已不被使用。环氧树脂、高分子乳液等曾被用于防止道砟飞溅研究,在日本东海道新干线、秦沈客专等进行试应用。但是,由于材料的刚性大、柔性不足、服役寿命较短,未在我国进行实际应用[3-7]。

聚氨酯的性能范围很宽,是介于橡胶与塑料的一类高分子材料,其综合性能突出,兼具高强度与高柔顺性,并具有良好耐老化性能[8-9],目前已成为有砟道床固化技术的重要组成部分。聚氨酯胶结材料主要包括发泡聚氨酯和聚氨酯道砟胶。发泡聚氨酯灌注至道砟空隙内,经发泡膨胀后将道砟空隙填充饱满,将道床粘结后固结为具有弹性的整体,起到减少道床累计变形和道砟磨损的作用,大幅降低道床养护维修频率,常用于养护作业较为困难的区域。聚氨酯道砟胶喷涂在道砟表面,以点粘结的方式将道床固化为整体,提高道床的抗变形能力、支承刚度、轨道纵横向阻力等,常用于无砟轨道与有砟轨道过渡段。

有砟道床表面胶结材料多采用聚氨酯道砟胶。经长期应用发现,表层胶结后的道床难于养护维修,常规捣固设备无法将表层粘结的道砟破开。如对轨枕下部道砟进行捣固维修,需采用溶剂对聚氨酯道砟胶逐层溶胀后实施,施工效率低,对人体和环境有危害。而且,聚氨酯道砟胶主要用于建设期的有砟道床胶结,固化速度较慢,早期强度较低,不适用于运营线天窗期内的有砟道床表层胶结。同时,聚氨酯道砟胶作用于轨枕下部,起到提高有砟道床综合性能的作用。表面胶结材料只对轨枕上部道砟进行胶结,以实现抑制道砟飞溅、道床表面封闭等功能,故聚氨酯道砟胶的部分性能也不适宜。因此,应着重研究与有砟道床表面固化技术相匹配的聚氨酯表面胶结材料。

2 室内试验

2.1 原料

异氰酸酯单体(PAPI):MDI100、PAPI购于烟台万华化学集团股份有限公司;聚醚多元醇:220、330N购于山东蓝星东大化工有限责任公司,PTMG-2000购于巴斯夫股份公司,819购于上海科宁油脂化学品有限公司;扩链交联剂:1,4-丁二醇购于国药集团化学试剂有限公司,T-41高活性低聚物购于可利亚多元醇(南京)有限公司,固体MOCA购于江苏湘园化工有限公司;催化剂:二月桂酸二丁基购于国药集团化学试剂有限公司;消泡剂购于德国BYK化学公司;防老剂:紫外线吸收剂、抗氧剂购于北京加成助剂研究所。

2.2 表面胶结材料制备

(1)预聚物制备。将聚醚多元醇在(120±5)℃条件下真空(真空度≤-0.9 MPa)脱水2 h,测试其含水率。如含水率≤0.1%,则将混合液温度降至70℃以下;如不满足则继续脱水,直至满足要求。当混合液温度降至70℃以下时,加入异氰酸酯,并将其温度调至(85±5)℃,反应60 min后测试预聚物异氰酸酯基团含量,如满足设计值±0.2%,则将预聚物降温至50℃以下;如不满足则继续反应,直至满足要求。

(2)B组分制备。将聚醚多元醇加热至(120±5)℃后加入扩连交联剂,搅拌均匀后真空(真空度≤-0.9 MPa)脱水2 h,测试其含水率。如含水率≤0.1%,则将混合液温度降至70℃以下;如不满足则继续脱水,直至满足要求。当混合液温度降至50℃以下时,加入1%的消泡剂(占聚醚多元醇与扩连交联剂质量和)、3%紫外线吸收剂、1.5%抗氧化剂、0.1%的二月桂酸二丁基锡。

2.3 测试与表征

聚氨酯表面胶结材料的粘度按照GB/T 2794—2013《胶粘剂粘度的测定》测定;凝胶时间按照GB/T 7193—2008《不饱和聚酯树脂试验方法》测定;拉伸强度和断裂伸长率按照GB/T 2567—2008《树脂浇铸体性能试验方法》测定;抗压强度和粘结强度按照JC/T 1041—2007《混凝土裂缝用环氧树脂灌浆材料》测定;可捣固性采用手持捣固机威克-BH55对表层胶结道砟进行捣固测试,评价捣固难易程度。

2.4 结果与讨论

2.4.1 预聚物的影响

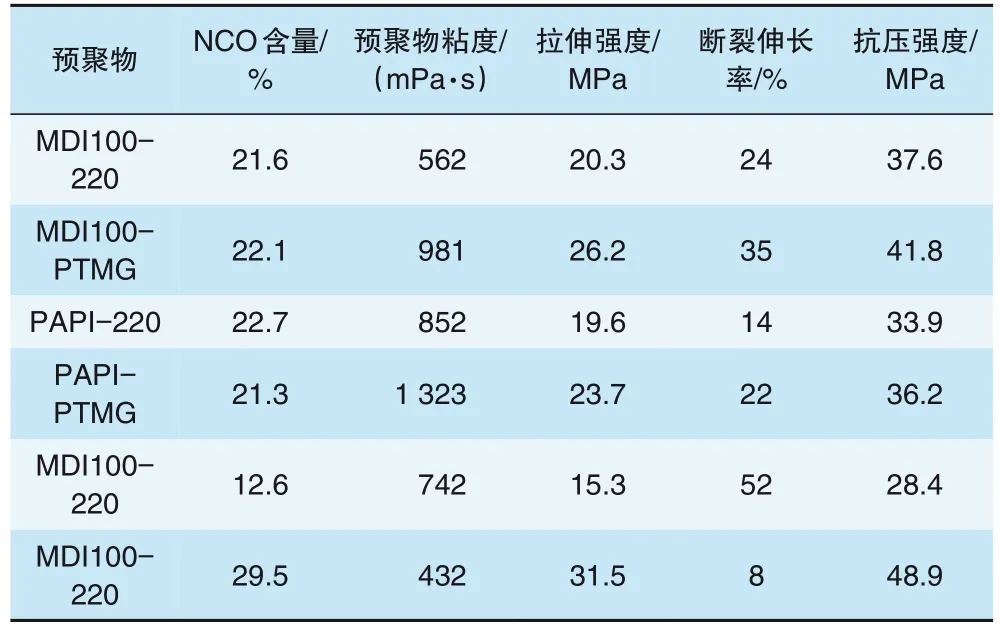

考察不同预聚物对聚氨酯表面胶结材料性能的影响,测试结果见表1。

表1 不同预聚物制备的产品性能

由表1可知,预聚物NCO含量基本相当时(21%~23%)与PAPI相比,MDI100制备的预聚物粘度低,产品拉伸强度、断裂伸长率和抗压强度高。这主要由于PAPI匀质性和规整度相对较低,而MDI-100为高度规整结构,制备的产品软硬段微相分离显著,综合性能更佳。220与PTMG-2000均为分子量2 000的聚醚二元醇,两者相比,PTMG制备的聚氨酯分子链结构规整度高、力学性能良好,但预聚物粘度高不利于喷涂施工,且在低温时(15℃)出现结晶,温度适用范围较窄。当异氰酸酯基团含量增加时,分子结构内的硬段含量增大,预聚物的粘度略有降低,产品的断裂伸长率降低,拉伸强度和抗压强度提高。基于此,选择MDI100与220制备的预聚物进行后续试验,并以调节预聚物NCO含量作为调整产品柔顺性的技术手段之一。

2.4.2 异氰酸酯单体的影响

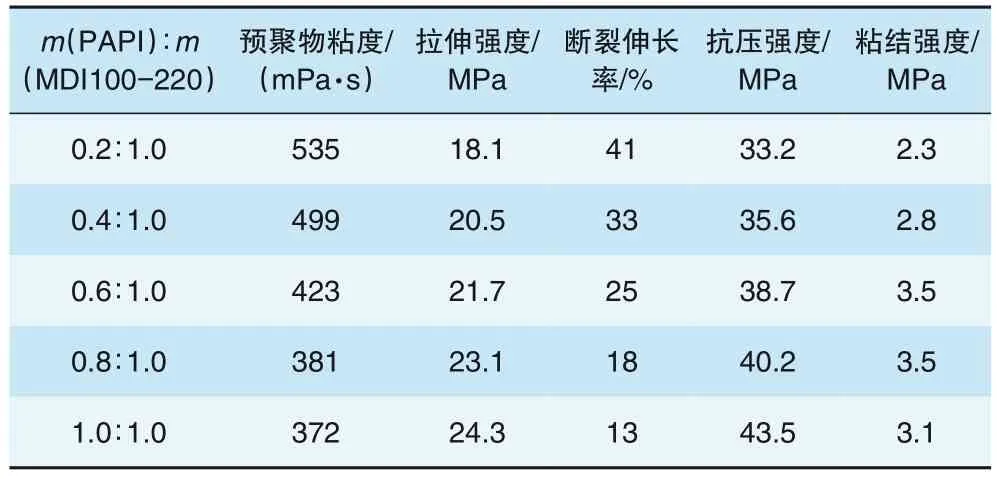

在确定预聚物采用MDI100-220后,调节PAPI与其质量比,考察它们对聚氨酯表面胶结材料性能的影响。不同PAPI掺入量制备的产品性能见表2。

表2 不同PAPI掺入量制备的产品性能

由表2可知,PAPI的掺入会降低预聚物粘度,有利于提高产品的可施工性。而且,PAPI含有多个苯环结构,刚度大,制备的产品拉伸强度和抗压强度高。当PAPI与预聚物MDI100-220质量比从0.2增至1.0时,预聚物粘度降低30%,拉伸强度和抗压强度提高30%以上。但是,PAPI掺入会降低产品的柔顺性,断裂伸长率降低78%。同时,当PAPI与预聚物MDI100-220质量比超过0.6时,粘结强度会受到产品柔顺性降低的影响而下降。PAPI与预聚物复配调节产品性能的方式简单、可调范围大,它的掺入有利于提高产品工作性能、力学强度及对道砟的浸润效果。但是,PAPI对产品柔顺性影响较为显著,应控制PAPI的合理掺量,其与预聚物MDI100-220的质量比不宜超过0.8。

2.4.3 聚醚多元醇的影响

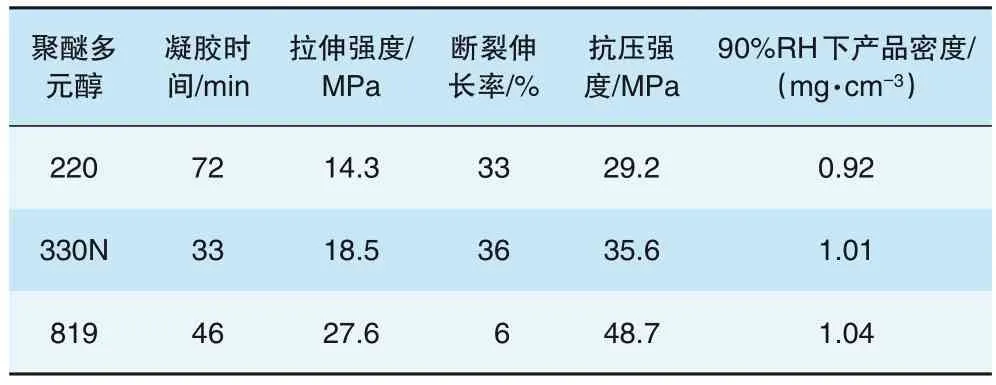

在确定异氰酸酯及其预聚物的基础上,考察聚醚多元醇种类对聚氨酯表面胶结材料性能的影响。不同聚醚多元醇制备的产品性能见表3。

由表3可知,聚氧化丙烯二元醇220制备的产品反应速度慢,拉伸强度和抗压强度低,对湿度敏感性大,在较高湿度下固化体易发泡。330N为含有氧化乙烯的高活性聚醚三元醇,与220相比所制产品的凝胶时间缩短54%,高湿度下产品固化状态较好,只在内部存在轻微气泡。而且,较长的柔性链段和微交联结构,使得产品兼具高断裂伸长率和高力学强度。819为油脂化学多元醇,憎水效果突出,高湿度条件下制备的产品密实,无明显气泡。它的柔性链段长度较短,所得产品的力学强度高于330N制备的产品,但断裂伸长率较低。

表3 不同聚醚多元醇制备的产品性能

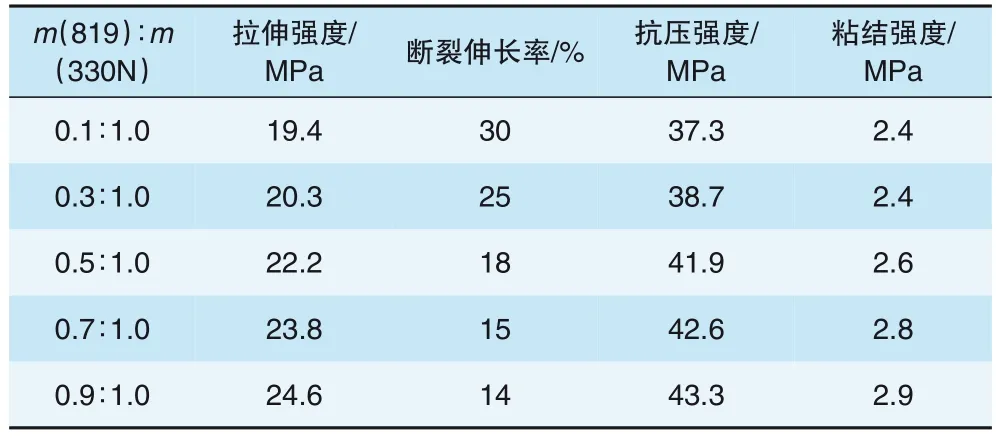

基于此,聚醚多元醇选择330N与819复配的方式进行后续试验。聚醚多元醇复配制备的产品性能见表4。

表4 聚醚多元醇复配制备的产品性能

由表4可知,聚醚多元醇819与330N质量比<1.0时,产品的综合性能较好,拉伸强度、断裂伸长率、抗压强度和粘结强度分别在19 MPa、14%、37 MPa和2.4 MPa以上。当819与330N质量比从0.1增至1.0时,产品的拉伸强度、抗压强度和粘结强度分别提高了27%、16%和21%,但是断裂伸长率下降了53%,较为显著。

2.4.4 扩连交联剂的影响

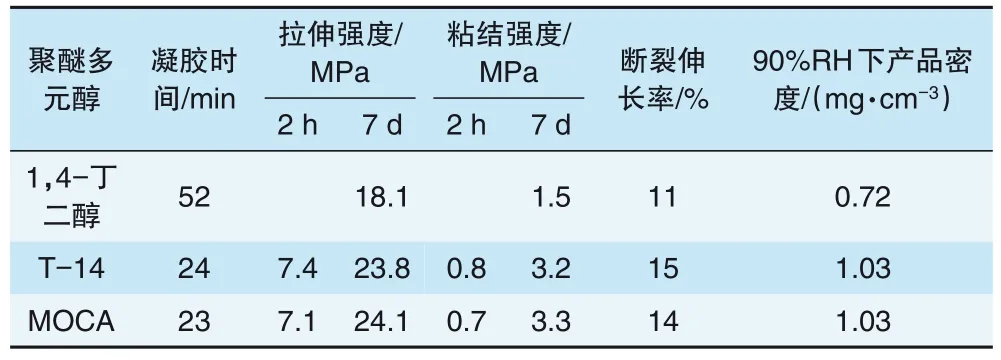

在确定异氰酸酯及其预聚物和聚醚多元醇的基础上,考察扩连交联剂对聚氨酯表面胶结材料性能的影响。不同扩连交联剂制备的产品性能见表5。

由表5可知,3种扩连交联剂相比,1,4-丁二醇的反应活性最低,产品的凝胶时间需52 min,反应2 h后仍不具备力学强度和粘结强度,在高湿度条件下发泡明显。T-14与MOCA均具备高反应活性,其与异氰酸酯基团反应的活性高于水与异氰酸酯基团反应的活性,大幅降低了产品对水的敏感性,在高湿度条件下可正常固化,不出现发泡问题。而且,制得产品的2 h拉伸强度和2 h粘结强度较高,分别大于7.0 MPa和0.5 MPa,满足天窗期施工要求,综合性能相当。MOCA为固体,生产时需溶解在聚醚多元醇中使用,且对人体健康产生不利影响。因此,选择液体对人体无害的T-14作为扩连交联剂。

表5 不同扩连交联剂制备的产品性能

2.4.5R值的影响

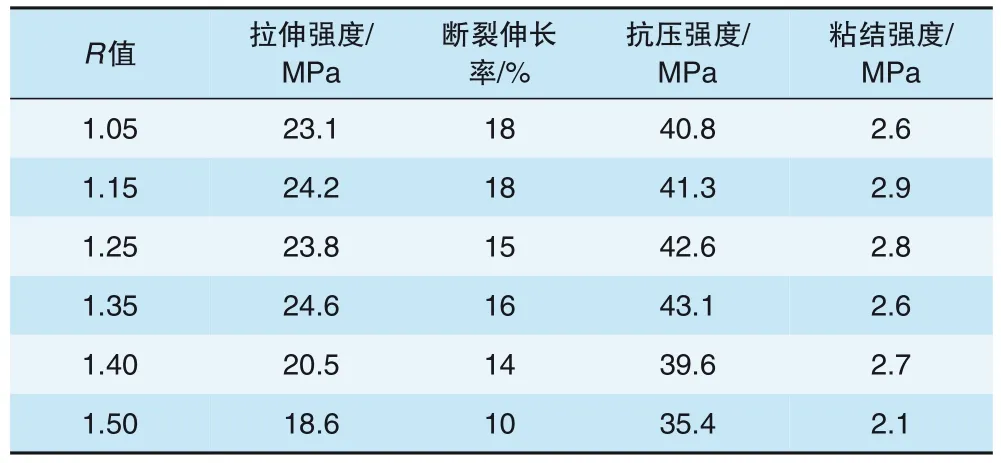

为便于喷涂施工,需将聚氨酯表面胶结材料A、B组分调节为体积比1∶1。故在合理调节各反应组分配比基础上,还需对R值进行调整,以满足需求。考察了R值对聚氨酯表面胶结材料性能的影响,不同R值制备的产品性能见表6。

表6 不同R值制备的产品性能

一般情况下,在R值为1的异氰酸酯基团与活泼氢等摩尔反应时,产品的A组分即异氰酸酯及预聚物组分的体积要低于B组分,故等体积配制时,R值应大于1。R值提高,过量的异氰酸酯基团可将组分中存在的微量水反应消除,并有利于产品的交联密度和耐老化性能的提高。但是,当R值过高时,会导致产品分子量下降,力学性能降低。

由表6可知,R值在1.05~1.35变化时,产品的力学性能和粘结性能变化幅度较小,当R值增至1.40后,拉伸强度、断裂伸长率和抗压强度下降明显。因此,R值的合理调控范围为1.05~1.35。

2.4.6 可捣固性能测试

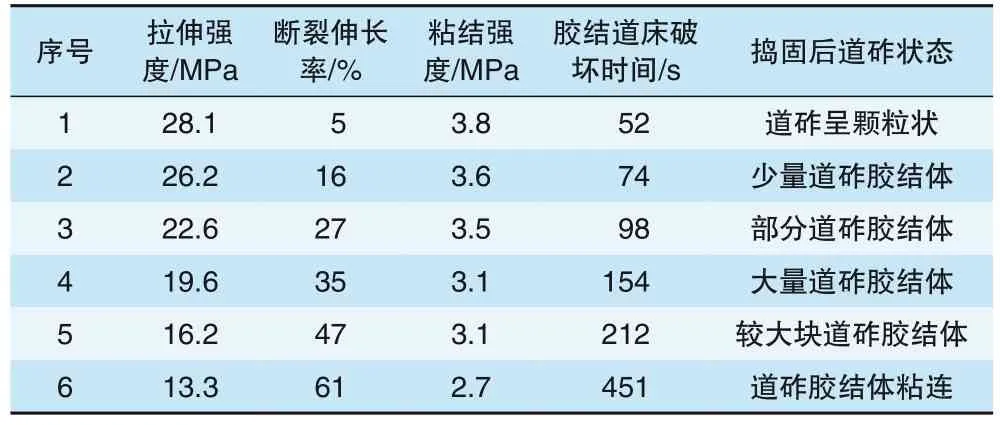

可捣固性是判定聚氨酯表面胶结材料适用性的关键指标。胶结道床的可捣固性与胶结材料柔顺性和自身强度密切相关。当产品柔顺性基本相当时,其拉伸强度和粘结强度越大,胶结道床的可捣固性越低。当产品力学强度和粘结强度相当时,其柔顺性越高,对外力吸收能力越强,胶结道床越不易捣固破坏。但是,由于材料特性所致,一般情况下同一体系产品,力学强度与断裂伸长率成反比,故应明确两者对胶结道床可捣固性的主导地位。考察聚氨酯表面胶结材料性能与胶结道床可捣固性的相关性,不同性能产品的可捣固性测试结果见表7。

表7 不同性能产品的可捣固性测试结果

由表7可知,1—6号产品的拉伸强度和粘结强度降低,断裂伸长率增大,胶结道床破坏时间增加,捣固后的道砟状态由颗粒状向大块胶结体转变,胶结道床的可捣固性变差,说明产品柔顺性是胶结道床可捣固性优劣的决定性指标。当产品的断裂伸长率为5%时,可快速将胶结道床破坏,捣固后的道砟呈颗粒状,便于下部道床捣固维修及道床表层二次喷涂胶结。当产品断裂伸长率增至35%时,已无法将胶结道砟恢复为颗粒状,以道砟胶结体为主。当产品的断裂伸长率增至61%时,捣固设备振动破坏的有效作用面积较小,只能影响到施作位置周边较小范围内的胶结道砟,胶结道床破坏时间明显增加,捣固后的胶结体体积较大,存在粘连拉丝的情况。确保胶结道床具有良好的可捣固性,且不易被列车产生的振动破坏,产品的断裂伸长率宜为10%~35%。

3 结论

通过配方比选研究,研制出施用便捷、强度与柔顺性匹配良好的聚氨酯表面胶结材料,并得出以下结论:

(1)预聚物MDI100-220与PAPI复配使用时,产品的工作性能和力学强度良好,对道砟的浸润效果佳,合理调整两者质量比及预聚物异氰酸酯基团含量,可对产品的综合性能进行有效调节。

(2)聚醚多元醇330N、819与高活性扩链交联剂T-14的匹配性最佳,其复合固化体系制备的产品反应速度快,2 h拉伸强度和2 h粘结强度分别大于5.0 MPa和0.5 MPa,力学强度和柔顺性兼顾,对水的敏感性小,在适当的R值内,可将A、B两组分调节为等体积反应。

(3)产品断裂伸长率为10%~35%,可确保胶结道床具有良好的可捣固性,且不被列车振动、人员踩踏等外力破坏。