ABS小型注塑件的超高速成形*

2020-12-17魏梦雄

魏梦雄

(厦门铱科塑胶精密模具有限公司 福建 厦门 361000)

前言

ABS塑料强度高、轻便、表面硬度大、非常光滑、易清洁处理、尺寸稳定、抗蠕变性好,宜作电镀处理材料。因此,ABS塑料在卫浴行业中应用极为广泛。ABS塑料常用来制作壳体、箱体、小的塑料零部件等。

ABS小型注塑件广泛应用于卫浴产品上,需求量极大。在订单大、交期短的情况下,缩短注塑件的成形周期具有非常重要的意义。

同时,研发超高速成形技术,可以促进模具设计和制造技术的提升。通过模具,注塑机、注塑材料和注塑工艺条件的整合,实现减少材料损耗,提升注塑件品质,节省能源,节省设备投资的目的。最终实现制造成本的降低。

1 影响注塑成形周期的因素

注塑成形制件生产周期主要包括:合模、充模、模具冷却、开模及顶出成品制件所需的时间[1],影响因素也存在于以上各工序中。

1.1 注塑生产工艺流程

塑料干燥→塑化→合模→注射保压(充模)→冷却→开模→制品取出

1.2 注塑成形周期

成形周期=模具开、合时间+注射、保压时间+冷却(塑化)时间+制品脱模时间

要实现超高速成形,就要想办法将上述4段时间缩短。

2 成形周期的缩短

2.1 开合模时间的缩短

开合模时间首先取决于注塑机响应灵敏度和移模速度的高低。一般国产机的移模速度为20~30 m/min;国外注塑机能达40~50 m/min,最高可达70 m/min。因此,要实现超高速成形,使用高性能的德国注塑机、日本注塑机是关键。厦门铱科塑胶精密模具有限公司(以下简称铱科公司)拥有数十台德国雅宝注塑机,长飞亚全电动注塑机和日本沙迪克螺杆-柱塞式注塑机,这些注塑机全部采用闭环控制。具有高响应度、高的控制精度,移模速度最高达50 m/min,具备了超高速成形的基础。

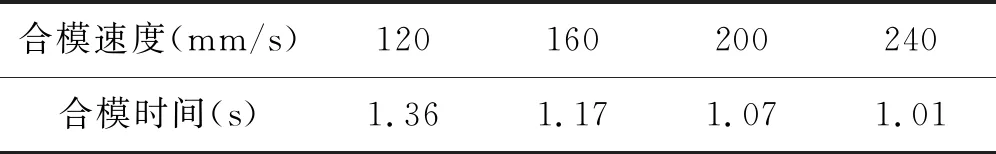

表1 合模速度的影响

其次,在确保制品方便取出的前提下,尽量缩短开模行程,也能缩短成形周期。

2.2 注射保压时间的缩短

注射保压时间的长短首先取决于每一模的注射量和注塑机的注射速度。一般注塑机的注射速度在80~120 mm/s,高速达150~200 mm/s。日本的全电动高速注塑机高达900~1 200 mm/s,铱科公司的注塑机注射速度可达450 mm/s。剩下的影响因素就是注射量。成形时,注射量和模具的穴数有关。穴数越多,需要的注射量越大。在相同的注射速度条件下,注射量越大,所需的注射时间越长。因此,要实现超高速成形,模具穴数不能太多。

其次,注塑材料的流动性也非常关键,要选用高流动性的材料。注射时间和保压时间的长短和注塑件的收缩率、残留应力、表面光泽有较大关系。

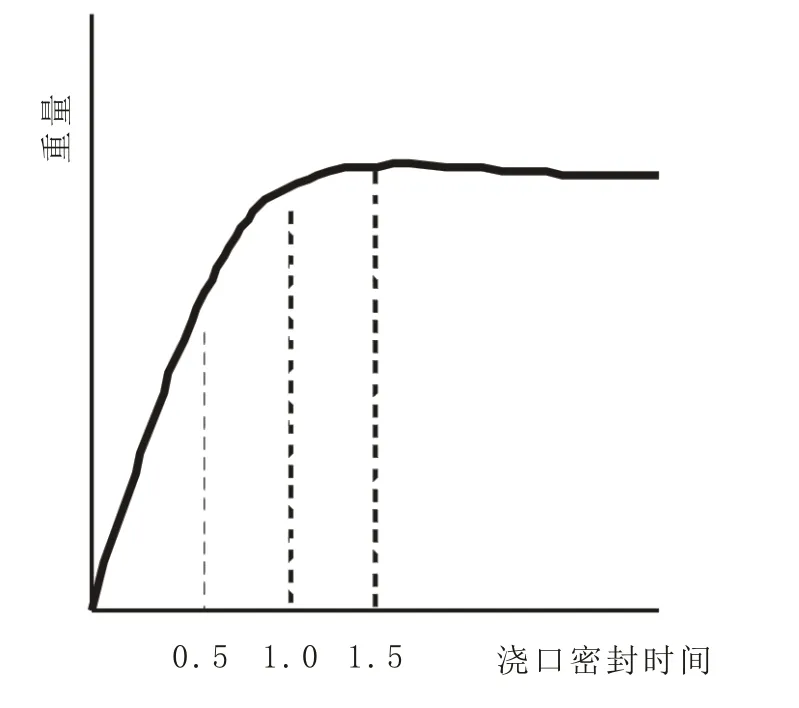

保压时间的设定是以浇口密封时间来确定,浇口密封后,增加保压时间,注塑件质量不变。因此,可通过称重确定最短的保压时间。

保压时间设定(见图1)。

图1 保压时间设定图

2.3 冷却(塑化)时间的缩短

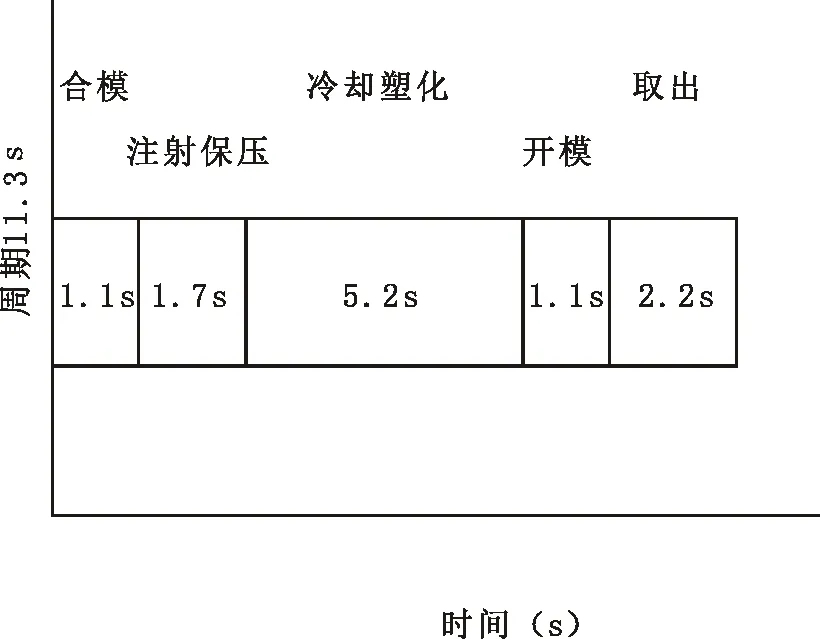

一般在小型注塑件成形周期中,冷却塑化时间要占50%左右,如图2是一典型的小型的小型注塑件成形周期图。

图2 小型注塑件的成形周期

从图2可以看出,冷却、塑化时间占整个周期的46%,缩短冷却、塑化时间是最关键。

缩短冷却时间,可从以下几方面入手:

(1)制品壁厚均匀,消除厚壁位置;

(2)模具冷却水路分布均匀,使用冰水机控制模温。仔细观察,确认制品脱模变形状况,确定最佳冷却时间;

(3)主流道和分流道直径要尽量缩小。

采用上述方法缩短冷却时间后,会出现塑化时间大于冷却时间的情况。对此,可采用下列方法解决:

①提高螺杆转速。

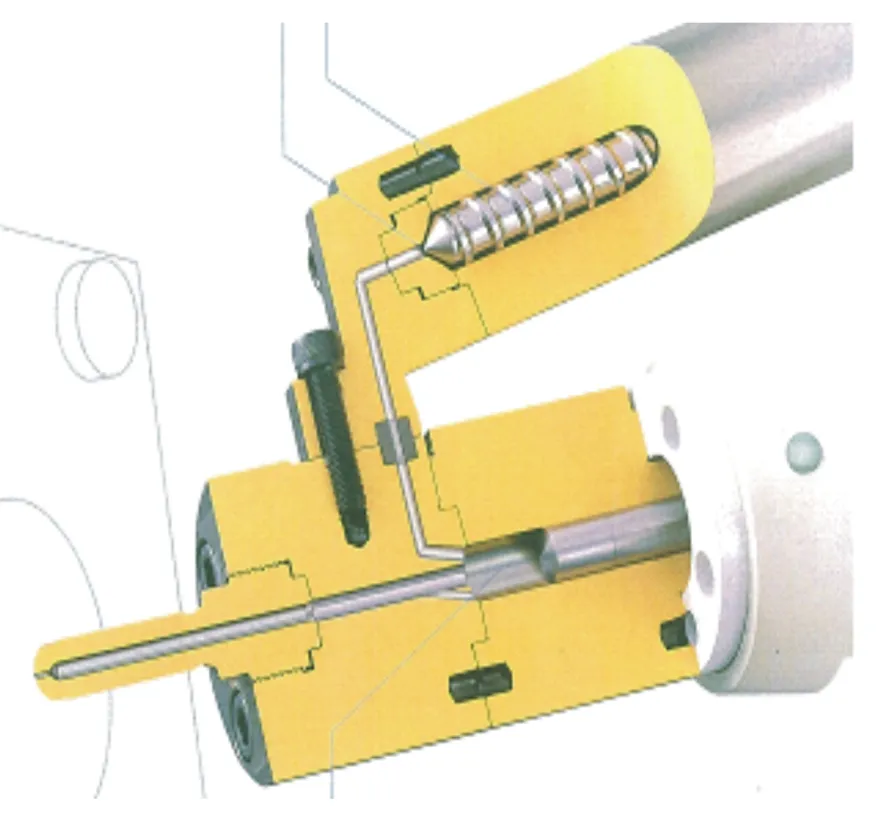

②对于由于提高螺杆转速导致塑化不稳定,影响制品品质的,可以使用柱塞——螺杆式注塑机,如图3所示。

图3 螺杆式注塑机

柱塞——螺杆式注塑机将注射和塑化分开,分别由柱塞进行注射,螺杆进行塑化。解决了螺杆注塑机必须等塑化完,才能开模的问题。可以在注射同时进行塑化,是小型注塑件高速成形的首选。

2.4 制品脱模取出时间的缩短

(1)制品脱模良好,能够快速一次脱模。 对于需反复多次顶出才能脱模的,要通过改进脱模斜度、抛光型腔等方法改善,实现一次脱模。

(2)配备机械手取出制品的,可以采用开模中途取出制品的方式。当然,需要注塑机有边开模边顶出的功能。

(3)对于脱模时易粘在顶针上的小型制品,可以加装吹气装置,边顶出,边吹气。

2.5 实例

笔者运用超高速成形技术,对推动卡注塑件(ABS)进行周期优化,得到了良好的效果,成形周期缩短50%。

注塑材料:ABS;

注塑机:30 T 卧式;

改善前:周期10 s

合模(1.5 s)——注射(1.6 s)——冷却(4 s)——开模(1.5 s)——取出(1.4 s)

改善措施:

(1)提高开、合模速度,从140 mm/s提升到240 mm/s,时间各缩短0.23 s;重新确定开模距离,从120 mm缩短到90 mm, 开、合模时间又缩短0.17 s。

(2)分析浇口封闭时间,将注射时间降到1 s。注射时间缩短0.6 s。

(3)从原先使用螺杆式注塑机改用日本沙迪克公司的30 T柱塞——螺杆式注塑机,在注射同时进行材料预塑化,冷却时间缩短2.8 s。

(4)加装吹气装置,在顶出制品时同时吹气,将顶出次数从三次降到一次。时间从1.4 s降为0.6 s。

改善后:周期5 s

合模(1.1 s)——注射(1.0 s)——冷却(1.2 s)——开模(1.1 s)——取出(0.6 s)

3 结论

卫浴产品大量使用注塑零件,在激烈的市场竞争中,产品的生产效率和成本是决定胜、败的关键因素。注塑零件运用超高速成形技术,成形周期可缩短一半,从而大幅提升生产效率,降低生产成本。

注塑成形周期的缩短,减少冷却时间是关键。首先,在模具设计时,冷却水路要做到随形设计,确保注塑件快速冷却。其次,要使用柱塞-螺杆式注塑机,能在注射的同时进行塑化,解决了较大注射量时塑化时间超出冷却时间的难题。最后,在没有柱塞-螺杆式注塑机时,使用德国雅宝、长飞亚全电动注塑机在缩短成形周期方面也有很好的效果。