降低锅炉烟气氮氧化物含量实现排放达标

2020-12-17张少杰李连欢

张少杰,李连欢

(天津天钢联合特钢有限公司,天津301500)

0 引言

钢铁联合企业高炉和转炉冶炼过程中会产生副产品高、转炉煤气,除高、转炉工序自用自外,仍有35%~40%的富余煤气被送往高、转炉煤气柜,如果不能充分利用将要点火放散,既浪费能源又污染了环境。目前钢铁企业为了实现绿色和可持续发展,大力发展循环经济和资源综合利用项目,主要采取的措施就是利用富余的高、转炉煤气进行发电。利用锅炉燃烧煤气发电可以有效回收和利用富余的煤气,减少资源浪费,保护生态环境,提高企业综合效益。

但发电锅炉煤气燃烧产生的氮氧化物又成为新的污染源,常规降低锅炉烟气氮氧化物排放的方法投资成本较高。因此本文通过对锅炉运行参数和燃烧系统、烟气系统和辅助设备的分析,制定了锅炉烟气氮氧化物的治理方案。生产实践证明治理方案科学有效,通过锅炉工艺参数的调整和设备的改造,使尾气中氮氧化物排放值达到了超低排放标准,节省了治理成本。

1 高、转炉煤气

1.1 高炉煤气

高炉炼铁的过程中烧结矿等含铁物料与焦炭等原燃料由炉顶装入高炉,经过一系列的氧化、还原反应和渣铁分离过程,最终形成液态铁水、熔渣和煤气三种产品。其中焦炭氧化燃烧时产生大量的CO2和CO,鼓风带入的水蒸汽在高温和焦炭的作用下分解形成H2和CO[1]。焦炭氧化燃烧和蒸汽还原分解反应方程式如下:

C+O2=CO2

2C+O2=2CO

H2O+C=2CO+H2

CO2+C=2CO

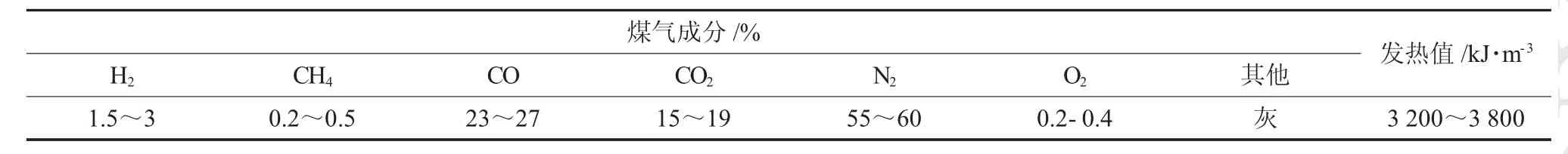

焦炭燃烧和水蒸汽还原反应产物CO2、CO、H2及少量CH4和热风中的N2组成高炉煤气的主要成分,其成分及热值如表1所示。

表1 高炉煤气组成及发热值

1.2 转炉煤气

在转炉吹氧炼钢过程中,铁水中的碳在氧的作用下,形成含CO2,CO的转炉煤气排出[2]。在此过程中,碳的氧化按下列反应式进行:

2C+O2=2CO

C+O2=CO2

CO2+C=2CO

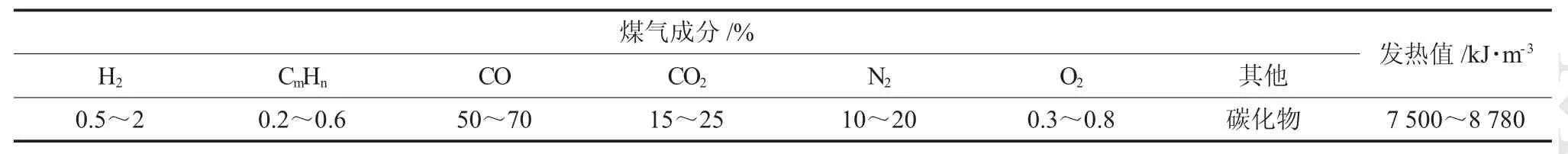

碳氧化得到的CO2、CO混合炉口吸进的空气组成转炉煤气,其成分及热值如表2所示。

2 高、转炉煤气的利用

表2 转炉煤气组成及发热值

2.1 在主要生产工序的使用

(1)用于烧结工序作为点火燃料和活性白灰窑燃料;

(2)在炼铁工序作为高炉热风炉燃料,铁水包烘烤燃料;

(3)可用于转炉炼钢的钢包烘烤、中间包烘烤等工序;

(4)轧钢蓄热式加热炉燃料等。

2.2 在辅助工序的应用

高、转炉煤气作为炼铁及炼钢工艺的附属产品,受生产过程影响较大,其成分、发热值、流量均不稳定,整个煤气系统总是处于动态变化之中。作为燃料供企业各生产工序使用,并不能充分利用,仍会产生部分煤气放散。煤气柜能够削减由于煤气供需不平衡引起的瞬时波动,在满足在主要生产工序的使用后,富余的煤气可用于厂区动力锅炉和自备电厂发电。由于发电可以并网,因此发电量不受限制,可以消耗所有的剩余煤气,实现高、转炉煤气零排放。

3 降低副产煤气燃烧氮氧化物排放的方法

目前钢铁企业均对富余的高、转炉煤气进行综合利用,主要方式通过燃气锅炉生产蒸汽,除满足生产动力蒸汽需求外,其余蒸汽主要用于推动汽轮机发电,但是煤气燃烧后产生的氮氧化物又成为新的污染源[3]。为达到环保要求,必须对煤气燃烧后烟气的氮氧化物含量进行控制。

3.1 对锅炉燃烧系统进行改造的方法

对锅炉燃烧系统进行改造,更换低氮燃烧器,通过设计改变燃烧方式和空燃比可以降低氮氧化物的生成量,使其排放达到环保标准,但是此方法投入成本较高,对于使用锅炉较多的钢铁企业而言一次性投入较大并不经济。

3.2 对锅炉的烟气系统进行改造的方法

在锅炉的烟气系统中增加脱硝设备,比如有选择性催化还原技术(SCR)、氧化脱硝技术等,此法对氮氧化物排放值的降低效果显著,但同样面临增加大量的施工及设备投资成本的问题。

3.3 调整工艺和优化辅助设备降低氮氧化物的排放的方法

高、转炉煤气燃烧后烟气中的氮氧化物来源主要为热力型NOx,即高温燃烧过程中空气中所含氮气氧化产生,因此可以从降低燃烧温度,控制过剩空气系数和气体在高温区的停留时间等几个方面加以控制[4]。

3.3.1控制炉膛升温速度

对比烟气在线氮氧化物监测数据与锅炉运行数据,发现锅炉在增加负荷阶段,炉膛温度上升较快,相对应的氮氧化物含量也随之快速增加,针对此问题要求操作人员按照锅炉升温曲线稳步增加煤气燃烧量,使氮氧化物排放量保持稳定,不会突然升高。

3.3.2 减少煤气与氮气接触

氮氧化物中的氮主要来源于空气、煤气中所含的氮气。减少锅炉氮气的使用量,可以减少尾气中氮氧化物的生成量。因此,将原有工业摄像头位置的冷却气体由氮气改为净压缩空气,减少不必要的氮气输入,可以有减少燃烧后氮氧化物的产生。

3.3.3 降低炉膛内氧含量、控制炉温

如果空气系数大,炉膛内氧气含量高,也会造成氮氧化物的排放量增加。在保证煤气能够充分燃烧的情况下,将锅炉空气过剩系数控制在1.25左右,使炉膛含氧量由3%~5%降低到1.5%~2%,造成炉膛内发生缺氧燃烧,延长燃烧时间和火焰长度,降低炉膛高温段的温度,使其达不到氮氧化物形成的温度值,可以使氮氧化物的排放量进一步降低。

3.3.4 控制锅炉增减负荷的速度

锅炉增减负荷的速度过快,发生过烧现象也会提高氮氧化物的排放量。因此当供给锅炉的煤气压力突然发生变化时,要协同汽机、发电机岗位及时调整负荷,减少过烧现象,从而减少氮氧化物的过量排放。

综上所述,通过对锅炉燃烧系统和烟气系统进行改造减少氮氧化物排放的方法,改造工程量大、施工难度高和投资成本高,目前不宜作为企业减少氮氧化物排放的主要方式。而通过调整调整锅炉操作工艺和优化辅助设备配置减少氮氧化物排放的方法方式,简单、经济,切实可行。

4 调整工艺和优化辅助设备降低氮氧化物排放效果

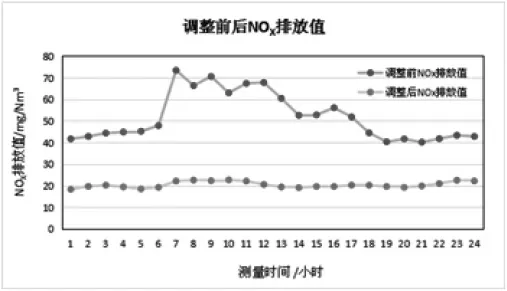

对天钢联合特钢燃气锅炉进行调整及优化前后数据进行对比监测,每隔1小时对锅炉烟气中氮氧化物的排放值进行监测,各监测24小时结果如图1所示。

图1 调整前后NOx排放值比较

调整工艺及优化辅助设备前氮氧化物的排放值均在40.13~73.39 mg/Nm3之间,并且数值波动较大。经过调整及优化后氮氧化物排放值基本维持在20 mg/Nm3左右,完全符合现有环保排放要求且低于排放标准值。说明调整工艺和优化辅助设备降低氮氧化物排放效果显著。

5 结语

针对燃气锅炉煤气燃烧所产生的氮氧化物含量超标问题,天钢联合特钢确定了以调整工艺和优化辅助设备配置作为降低锅炉烟气氮氧化物排放的主要方法,通过控制炉膛升温速度,减少煤气与氮气接触,降低炉膛内氧含量,控制锅炉高温区炉温,以及控制锅炉增减负荷的速度等工艺调整及辅助设备配置优化后,锅炉烟气氮氧化物的排放值从40.13~73.39 mg/Nm3降至20 mg/Nm3左右,达到了超低排放标准。实践证明此方法科学、有效,即节省了设备改造的投资费用,又避免了使用脱硝设备后产生的二次污染风险。