气雾化制备CoNiCrAlY合金粉末*

2020-12-16贾志华操齐高

贾志华,王 轶,郑 晶,操齐高,姜 婷

(西北有色金属研究院,陕西 西安 710016)

随着现代航空航天工业的发展,对军用航空发动机的单位推力和推重比提出了更高要求,即要求涡轮机叶片可以在更高的环境温度下工作。目前,先进航空发动机的汽轮机工作温度已达1100 ℃以上,已接近高温合金的使用极限,为了有效解决这个问题,处了改善叶片材料外,最简单有效的办法是在合金表面涂覆上一层抗高温氧化和耐磨蚀性能的优异涂层材料[1-2]。高性能粉末涂层材料的研制是获得理想涂层的首要条件,超声气体雾化MCrAlY(M=Ni,Co或CoNi)合金粉末具有粒径细、形状规则、成份均匀和优异的高温性能特点,使得通过这种粉末喷涂形成的MCrAlY涂层具有良好的耐高温氧化性和热腐蚀性[3-4]。本文主要针CoNiCrAlY合金,开展了真空雾化工艺研究,并对制备的粉末进行了化学成分、微观组织结构、颗粒形貌、松装密度、流动性测试研究。

1 实 验

1.1 实验设备

CoNiCrAlY合金粉末是由自制的真空雾化装置制备的。设备容量为50 kg,极限真空度2×10-3Pa,雾化压力调节范围0~5.0 MPa。

1.2 工艺流程

将原料放入坩埚,感应加热和熔炼,雾化室上方的中间包提前预热。在雾化过程中,合金液从熔炼坩埚中倒入中间包底部泄漏坩埚中,液体从导流管流出。此时引入高压气体,通过雾化喷嘴冲击合金液流,使之雾化分散成细小的液体颗粒,对这些细小的液体颗粒进行冷却凝固后,得到所需的合金粉末。

1.3 实验方法

为了满足合金粉末对杂质方面的要求,试验选择的合金原料为:材质不低于99.95%的Co,不低于99.96%的Ni,纯度不低于JCr98.5A的Cr,纯度≥99.0%的Al,Y采用NiY中间合金形式加入。为了控制合金的化学成分,优化真空感应熔炼工艺为:使用氧化镁坩埚,预抽真空度高于2 Pa,加热时应将Co、Ni和Cr等元素充分熔化精炼后,然后通过中间料斗加入铝和NiY合金。充分熔炼均匀后,通入惰性气体雾化。待冷却完毕后收集粉末,筛分取样。

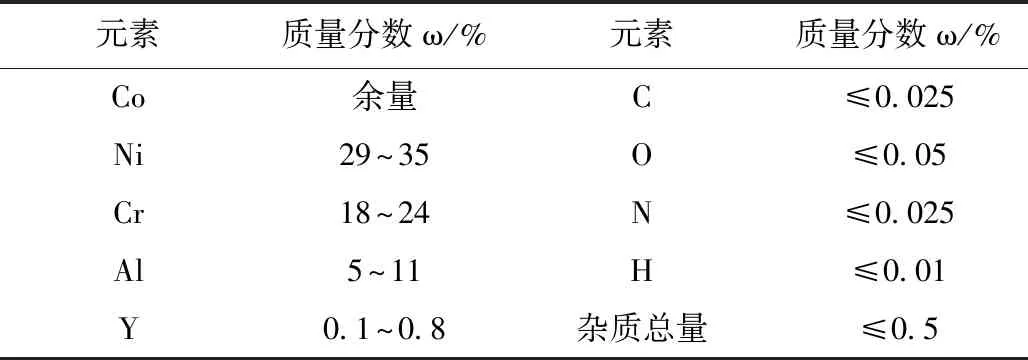

实验中制备的CoNiCrAlY合金粉,其成分配比如表1所示,利用JSM-6700F扫描电镜观察合金粉末形貌和粉末剖面情况,用WJL-626型激光粒度测试仪测定合金粉末粒度分布,利用PW1700型X射线衍射仪研究粉末的相组成。

表1 CoNiCrAlY合金的化学成分

2 结果与讨论

2.1 雾化过程中合金组元的变化

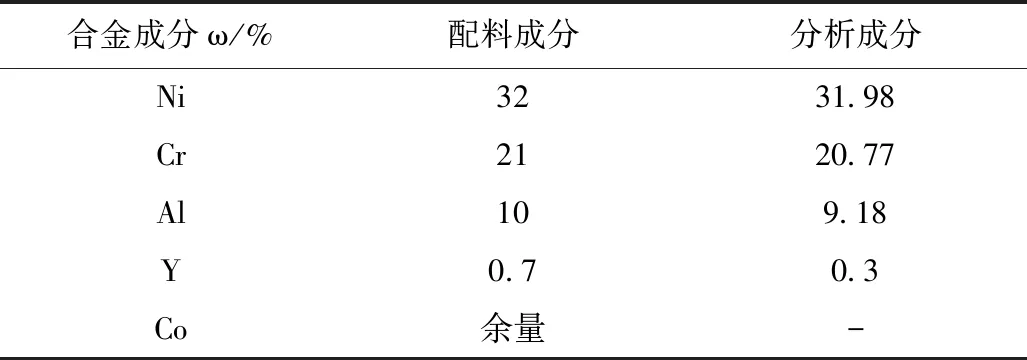

表2给出了合金的配料成分和雾化成粉后的化学成分变化,可以看出,除元素Y外,其他元素的含量基本没有变化,这是因为Y的化学活性高,极易与氧反应造渣,同时高温熔炼过程中金属Y能与氧化镁坩埚发生发应,形成冶炼渣,从而造成合金元素的配比发生变化。文献报道[5],采用金属Y块进行真空熔炼,Y的烧损量通常在70%以上,本实验采用NiY中间合金,使Y的烧损率降为57%,说明采用NiY中间合金熔炼,可以明显减少Y的烧损率。

表2 合金组元真空雾化制粉前后化学成分变化

2.2 雾化参数对粉末球形度的影响

合金粉末的雾化制备是一个复杂的物理化学过程,受多种因素的影响。雾化颗粒尺寸及其分布受雾化介质、雾化温度、气体压力、导流管直径、金属熔体质量流量(Jm)和气体质量流量(Jg)的影响。在导流管直径、雾化压力和喷嘴结构不变的情况下,金属液的温度越高,细粉末产出率也越高,且更容易得到球形粉末。图2是1600 ℃条件下CoNiCrAlY合金粉末的形貌图。可以看出真空气体雾化制取的合金粉末大都为球形,且球形度很好,但也有部分非球形颗粒,这是由于出离喷嘴的颗粒,有的完全凝固、有的完全为液态、有的部分凝固,在飞行过程中受到气流和重力的作用,由于运行速度不同,它们可能相互碰撞或与雾化室内壁碰撞发生变形,从而可能形成各种非球形的粉末颗粒,如卫星式粘连颗粒、包覆式颗粒、异形颗拉等。但随着熔炼温度的提高,金属熔体的粘度和表面张力降低,表面张力使液滴表面长时间收缩,因此很容易得到球形粉末。图3是1650 ℃条件下得到的金属粉末球形度明显好于图2的球形度。并且球形颗粒表面变得更为洁净和光滑,“卫星球”的比例减少。说明此种条件下获得的粉末具有较好的流动性及松装密度,为获得高质量的涂层提供保障。

图2 1600 ℃下的真空雾化的CoNiCrAlY合金粉末形貌

图3 1650 ℃下的真空雾化的CoNiCrAlY合金粉末形貌

2.3 合金粉末的粒度分布

图4显示了CoNiCrAlY合金粉末的粒度分布曲线。可以看出,真空雾化制备的合金粉末的粒度接近正态分布,平均粒度约为40 μm。合金粉末的粒度大小与分布与雾化过程参数有关。其中,合金熔液与雾化气体的质流比对合金粉末粒度及分布的影响最为显著,通常情况下质流比越小合金粉末就越细。根据喷涂粉的实际使用效果,并不是合金粉末越细越好。通常质流比控制在0.5左右为宜。本实验通过对雾化参数的控制,在一定范围内实现了粒度可控。

图4 CoNiCrAlY合金粉末的粒度分布

2.4 粉末形貌及微观结构

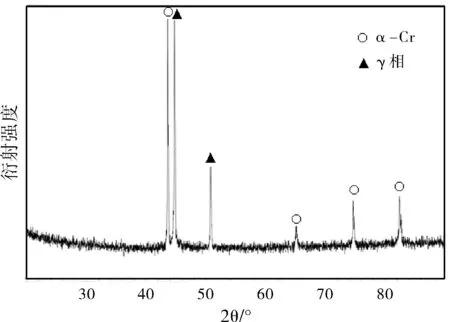

图5为合金粉末XRD分析结果,对于NiCoCrAIY五元合金,其组织为α+γ双相组织,其中α相为固溶Ni,Co元素的体心立方Cr,γ相为面心立方Ni基固溶相。粉末断面观察可看到:其组织为均匀、细小的胞晶,无明显的成份偏析(图6)。

图5 NiCoCrAIY合金粉末的衍射图

图6 真空雾化NiCoCrAIY合金粉末的显微组织

2.5 粉末的松装密度、流动性测试

由于NiCoCrAlY合金粉是在全系统的真空设备下制备的,粉末的真密度大,球形度好,经测试,合金粉末的松装密度为4.2 g/cm3,粉末的流动性为22 s/50 g,均达到了喷涂合金粉末的使用要求。

3 结 论

(1)对气雾化过程中元素的损耗进行分析,Y元素的烧损量最大,通过采用NiY中间合金熔炼,可以明显减少Y的烧损率。

(2)合金粉末的雾化制备是一个复杂的物理化学过程,受多种因素的影响。在其他条件和参数不变的情况下,合金熔体温度对粉末粒度的影响最大,更高的熔融温度有利于获得更细的粉末。

(3)采用气体雾化制备了CoNiCrAlY合金粉末,粒度呈正态分布,平均粒度为40 μm。

(4)CoNiCrAlY合金粉末由为α+γ双相组织。粉末断面显微组织为均匀、细小的胞晶。