五轴铣削刀具半径补偿技术浅谈

2020-12-16苏庆双孙欣露

苏庆双 孙欣露 吴 旭 徐 意 封 鑫

(1.中国商飞上海飞机制造有限公司 上海201306;2.中国商飞上海飞机客户服务有限公司 上海200241)

1 西门子Sinumerik刀具补偿技术

与FANUC数控相比、西门子数控控制系统在功能、可扩展性方面具备很大的技术优势、西门子数控系统的大量功能代码均给予一定的场合逻辑、数学原理。这一点与FUNAC的实用性形成鲜明的对比。目前国内绝大部分五轴数控机床均采用西门子Sinumerik 840D SL数控系统或者海德汉TNC530、TNC640数控系统。Sinumerik 840D SL数控系统在国内五轴数控系统中,占比达到了80%以上。

在西门子数控系统中,2.5D铣削被称为圆周铣削,针对圆周铣削,西门子数控系统提供了G41、G42、CUT2D、CUT2DD、CUT2DF、CUT2DFD、CUT3DC、CUT3DCD等补偿技术。在企业生产中,G41、G42是用到最多的补偿代码,而对于框架旋转情况下的刀具补偿的建立,行业内普遍用的不多。

CUT2D、CUT2DF、CUT3DC三种补偿代码在航空制造企业中目前得到了越来越多的重视,其余几种刀具补偿技术的适用工况场合略复杂,企业生产制造中很少用到,本文将不再做讨论。

从数学几何层面来说,G41、G42、CUT2D、CUT2DF三种铣削代码适合平面类轮廓铣削、方肩铣削、CUT3DC的铣削适用于直纹面的铣削。从轴运动来说,则属于定轴2.5铣削。

从具体的技术运动路径来说,几种刀具补偿技术均一致,过程如图1所示。

图1 刀具半径补偿执行过程

2 四种刀具补偿模式代码分析

2.1 G41刀具半径左补偿、G42刀具半径右补偿

G41、G42补偿技术在企业生产制造中使用最多的刀具半径技术。G41、G42代码的适用场合则是常规三轴铣削领域或者五轴机床的三轴铣削模式。

目前国内数控加工行业、各类三轴数控机床保有量占机床总数量的 90%以上,因此,G41、G42代码也是最为常用的半径补偿代码。G41、G42补偿方向垂直于 G17、G18、G19三种补偿平面选择下的第三轴。半径补偿方向如图2所示。

图2 半径补偿方向示意图

需要说明的是,西门子数控系统在五轴技术执行时,两个关键的技术是多轴定位转换(亦称刀尖跟随功能,指令代码TRAORI)与框架旋转功能(相关指令代码ROT、AROT、CYCLE800)

西门子数控系统的功能数学性强,其诸多功能的运算均基于数学原理,利用矩阵、微分、积分进行相关运算。西门子的适用性强而广、针对不同拓扑结构机床均可以提供优良的解决方案,如叉形铣头五轴类别、摇篮式五轴类别、转台+转头类别。

2.2 不带框架旋转转换2.5D刀具半径补偿

对于摇篮式动力学结构的机床(包含部分单转台+单转头机床),在进行 2.5D径向铣削时,所生成的程序代码中往往包含框架的旋转转换(加工坐标系的旋转转换),在这种情况下,程序执行坐标只需要在旋转后的框架下进行重新运算,从工件、机床之间的关系来看,则是机床相关硬件进行旋转,使得待加工侧面与G17、G18、G19达到正交状态。

在这种情况下,程序里所编制的补偿方向均未发生变化,均为 G17、G18、G19模式下的第三轴的垂直方向。CUT2D模式所调用的刀沿值(如D1中的半径和长度补偿)的执行数据并未改变,仍然执行D1所设定的半径补偿值与长度补偿值。

CUT2D为全局性功能启用代码,具体刀具补偿的生效则仍然需要与G41、G42进行组合使用,程序中只有CUT2D的存在时,机床不会执行任何补偿数据的运算,补偿模式的取消仍然是采用G40指令。

通常情况下,CUT2D为程序头启动代码后置软件进行格式设定时,可以直接增添进去。后置软件在进行NC代码编译时,也会根据预设定的语法进行编译转换,亦可以生成CUT2D代码。摇篮五轴与CUT2D补偿如图3所示。摇篮五轴所生成的2.5D刀具半径补偿程序格式如图4所示。

图3 摇篮五轴与CUT2D补偿示意图

图4 刀具补偿程序

2.3 带框架旋转转换2.5D刀具半径补偿

而对于叉形铣头(双摆头机床)来说,加工过程中如果发生框架的旋转转换(加工坐标系的旋转转换),那么机床从硬件表现来看,框架只能进行A、C轴、或者B、C轴的坐标转换(利用ROT指令、或者CYCLE800指令),那么这种情况下,工件的方位并未发生变化,而刀具半径补偿的方向随着A、C轴或者B、C轴的所带来的框架变化应作出相应的调整。这种情况下则需要使用CUT2DF指令,与CUT2D指令一样,CUT2DF亦为全局功能性代码,在与G41或者G42连用的情况下,才会执行相应的刀具补偿运算,进而机床执行相应的坐标。

在CUT2DF生效的情况下,如果待加工面需要进行A、C或者B、C(或者叉形铣头中任何一个旋转轴)框架转换,那么相应的刀具补偿方向(包括长度补偿)也会随着框架的旋转而旋转。刀具补偿调用的刀沿值(如D1中的半径和长度补偿)的执行数据并未改变,仍然执行D1所设定的半径补偿值与长度补偿值。BC五轴机床与CUT2DF补偿如图5所示。

图5 BC五轴机床与CUT2DF补偿示意图

B、C叉形铣头所生成的2.5D刀具半径补偿程序格式如图6所示。

需要特别说明的是,对于CUT2D以及CUT2DF,如果程序中编制了G41或者G42,但是框架旋转情况各异,对于这种情况,其程序执行的结果或者影响如图7所示。

图6 刀具补偿程序

图7 框架旋转情况的影响

2.4 五轴联动模式下圆周铣削的 3D 刀具半径

对于连续变化直纹面的加工的五轴加工,无论是叉形架构五轴机床、还是摇篮式五轴机床,铣削过程中,其刀具半径补偿的方向在不断的变化,采用CUT2D、CUT2DF均无法完成有效的补偿转换。这种情况下则需要采用 CUT3DC指令来完成相应的补偿加工。

需要说明的是对于五轴联动模式下的直纹面加工,由于轴的联动变化,不再需要进行框架转换(如果进行框架转换,数据量巨大,程序复杂则可读性太差),在刀具补偿执行时,补偿的逼近特性为NORM。

与CUT2D、CUT2DF一样,CUT3DC亦为全局功能性代码,其生效的条件仍然是与 G41、G42进行连用,取消仍采用G40代码。

在使用 CUT3DC代码时,五轴转换功能(TRAORI指令)需要开启。具体程序格式如图8所示。

特殊情况是存在的,由于平面是一种特殊的直纹面,2.5D圆周铣削进行半径补偿时,在TRAORI指令生效情况下,如果采用CUT3DC进行2.5D圆周铣削半径补偿也是可以的。从功能上来说CUT3DC的功能涵盖了CUT2D、CUT2DF以及G17、G18、G19模式下三轴路径下的半径补偿。

图8 CUT3DC补偿代码

3 G41(G42)、CUT2D、CUT2DF,CUT3DC 对比

五轴数控机床的结构多种多样,相应的刀具补偿也会存在比较多的工况模式,如上所述,针对不同的机床拓扑结构,西门子均提供了相应的半径补偿技术(部分代码长度补偿也会相应转换),在五轴机床进行后置语法编译时,相应的语法应与相应的机床拓扑结构相匹配。几种刀具半径补偿对比见表1。

表1 几种刀具半径补偿对比

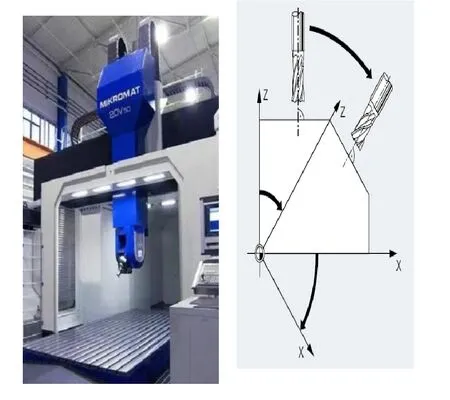

由上述对比表可知,CUT3DC的覆盖范围最大,因此对于五轴机床来说,尤其是对于单摆+单转拓扑结构的机床,其刀具补偿的情况种类繁多,这无疑进一步加大了机床所需后置软件语法的复杂性。为了降低后置语法编译复杂性,可统一采用CUT3DC补偿代码,而不再需要 CUT2D或者CUT2DF代码。如我司所采购的 Ingersoll MasterSpeed Gantry五轴龙门机床,五轴铣削半径补偿均采用CUT3DC。

五轴铣削刀具半径补偿模式较多,由于CUT2D、CUT2DF、CUT3DC代码的位置灵活,是全局性功能代码。对于没有相关后处理编译语法的后置来说,亦可以采用手动添加或者采用INSERT后处理指令进行添加。

4 CATIA CAM编程的方法

对于航空企业来说,CATIA是其CAM工作的首选,CATIA CAM模块的刀具半径补偿有多种编程方式。对于上述刀具半径补偿,在CATIA模块中所用到的指令则是 Profile Contouring指令组以及Multi-Axis Flank Contouring指令,对于B刀补、或者C刀补,则只需要设置路径的转角类型、路径类型即可。CATIA CAM指令如图9所示。

图9 CATIA CAM指令

对于CATIA CAM模块来说,其内部编程数据通过在 PPtable中定义相应的内部编程指令NC_XX_XX以及内部参数指令MFG_XX_XX语法进行刀具补偿指令的输出,如图10所示。

图10 半径补偿选项设定

对于五轴机床来说,更多的是通过ISO4343中所定义的后处理指令关键字进行刀具半径补偿指令的输出。考虑到刀具半径补偿的建立与取消需要在G01或者G00路径中生效,因此利用CATIA CAM模块进行编程时,刀具半径的补偿与取消均设置与切削刀路相垂直的进退刀刀路(若设置连续的相切刀路,则导致刀补建立、取消过程所需要G01刀路的延伸,这种情况到导致切削刀路的失效),并在此垂直刀路的起点建立刀具补偿与取消。以ISO4343后处理指令为例,其刀具左补偿建立编程方法如下图,为了便于演示说明,进退刀路径值进行了对比处理。

刀具补偿建立:在垂直进刀起点双击(下图中16路径左端点×号),弹出的PP Word对话框中选择CUTCOM/LEFT,如图11所示。

图11 半径补偿的建立

刀补半径补偿取消:在垂直退刀起点双击(下图中16路径右端点×号),弹出的PP Word对话框中选择CUTCOM/OFF,如图12所示。

图12 半径补偿的取消

相应的后置软件经过相应的语法处理,则生成相应的刀具补偿指令。

5 结语

刀具半径补偿技术在企业生产制造中有着广泛的应用,对于西门字不同的补偿技术应用应有透彻的技术认知。选择合适的刀具补偿代码对于提高生产制造效率,降低成本有着重要的意义。