磨床电主轴动力学模型与振动测试平台的建立

2020-12-16凌天白

凌天白

(上海亚彩机电科技有限公司 上海200090)

随着汽车节能减排以及环保时代的到来,如何提高发动机的动力性能、效率、降低能耗越来越受到汽车制造商的重视。凸轮轴和曲轴都是汽车发动机的核心部件。它们控制气门的开闭,承受周期性载荷,容易磨损和失效,其质量直接决定发动机的性能。因此,凸轮和曲轴的工作面和轴颈的精度很高,如图1所示。

图1 曲轴与凸轮轴

传统的凸轮和曲轴的磨削工艺与外圆磨削相似,曲轴通过偏心卡盘夹具调整到磨削中心,每个曲轴连杆颈都需要定制偏心卡盘。这也导致曲轴加工时间长,加工精度低。目前,曲轴、凸轮轴的加工采用数控切点跟踪磨削法,磨削可在一次装夹过程中完成。该磨削方法避免了重复加载引起的定位误差,节省了调整时间,加工灵活、精度高可靠性高速砂轮的设计主要集中在CBN基砂轮上,CBN砂轮使切向点跟踪磨削效率更高[1-2]。

继磨削技术之后,即切点跟踪磨削技术,其工作原理是控制工件的旋转运动和砂轮的横向进给运动,使砂轮的外圆与工件的表面轮廓始终相切,从而实现了偏心圆和非圆表面的磨削。

数控磨床是实现切点跟踪磨削技术的关键设备,其主轴是保证加工的核心准确度。电主轴通过过盈配合将机床主轴与内置电机转子相结合,不再采用皮带或齿轮传动,从而省去了中间机械传动环节;主轴部件相对独立于传动系统和机床整体结构,从而实现了机床的“零传动”。电主轴具有结构紧凑、重量轻、惯性小、转速范围宽、振动和噪声小等优点。随着高速切削技术的发展,电主轴已广泛应用于各种精密和超精密磨削机床上。

为了提高磨床的磨削精度和效率,有必要对磨床的核心部件电主轴进行系统的计算和动态分析,研究磨削过程中产生振动的原因和特点。采取相应措施消除或减小振动和变形对磨削精度的影响,使磨床主轴的振幅和变形控制在允许范围内,以满足零件的加工精度要求,避免机床主轴共振对精密磨削技术的发展具有重要意义[3]。

1 电主轴动态不平衡模型

从图2可以看出,磨床电主轴系统主要由主轴单元、前轴承、后轴承、转子、定子、外壳、外部电源、润滑系统、控制系统和冷却系统组成。主轴由固定在箱体上的前后滚动轴承支撑,箱体安装在圆柱形静压导轨上,进给由伺服直线电机驱动;永磁同步电机的转子通过过盈配合直接安装在主轴上,省去了皮带、齿轮、联轴器等中间传动环节,大大提高了电动主轴的旋转精度和响应速度性能。

磨床电主轴系统主要由转子和轴承组成支持转子系统可以简化为具有弹性支承的单盘转子系统。转子的两端由两个相同的滚动轴承支撑,即Jeffcott转子系统,如图3所示。为了便于计算,只考虑刚度,转子是对称的,可以忽略转轴的质量。

图2 研磨机电主轴系统

图3 转子系统的简化图

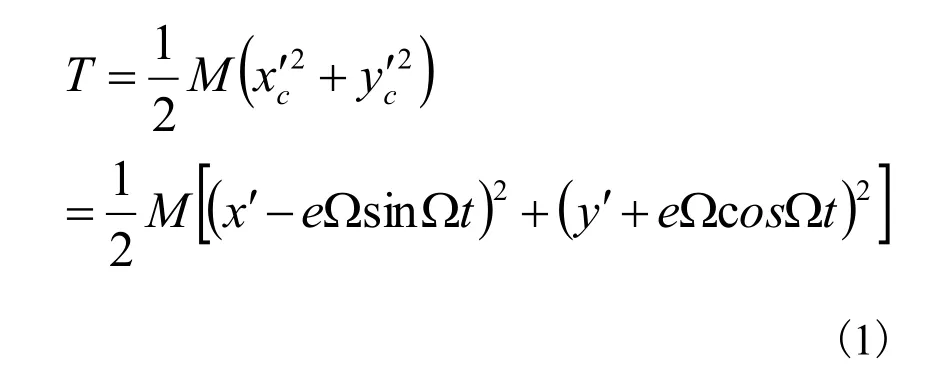

建立xOy坐标系,其中O为圆心,C为质心,e为偏心距,M为圆盘质量,圆盘绕O旋转的角速度为Ω,轴的弯曲刚度为Kz,轴承的水平和垂直刚度为Kh,磨床主轴系统中圆盘的动能受重力影响的公式如下所示。

圆盘的势能式:

圆盘阻尼的耗散式:

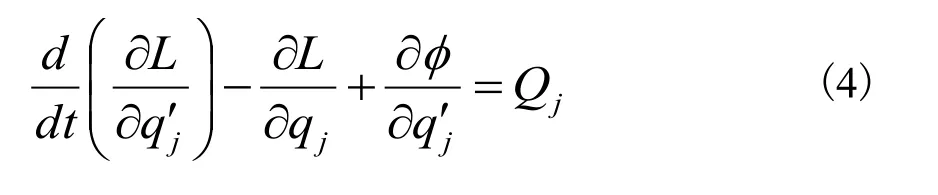

忽略了重力的影响,因此广义力Qj为零。将圆盘的动能、势能和耗散函数引入拉格朗日方程,得到式(4)。

将圆盘的动能、势能和阻尼耗散引入式(4),得到磨床电主轴的运动微分方程。

式(5)是磨床电主轴转子系统在X和Y方向运动的微分方程,它在形式上是一样的,可以合并成一个方程。

由于主轴质心偏离旋转轴而引起的不平衡称为静不平衡,如图4所示。假设转子的质量集中在盘形转子上,盘形转子不存在轴向偏差,但由于制造、安装等原因使其重心偏离轴线中心线,转子旋转时会产生离心力,即静不平衡。

图4 主轴与旋转轴的静不平衡

由以上分析可知,静态不平衡和均匀不平衡可以看作是动态不平衡的两种情况。附加载荷由力和耦合组成,其振动特性为旋转频率,与转速的平方成正比。同时,径向振动普遍存在,支承处的附加载荷最大,振动可以看作是电主轴不平衡的一个特征信号。

2 电主轴动平衡的测试与分析

为了验证电主轴的动态模型,采用CMI250x500电主轴进行了动态测试。电主轴最高转速3940 rpm,频率267 Hz,额定功率17 kW,扭矩101 Nm。电主轴的润滑方式为液压润滑,在相同的参数和条件下,试验中保持油滴率不变,获得实验数据。磨床电主轴系统的外形如图5所示。

图5 磨床电主轴系统

转子动平衡电源采用36V、400Hz三相交流电源。在实际应用中,三相交流发电机由直流调速电机驱动,产生三相交流电源。为了完成高速转子动平衡试验,动平衡装置必须包括转子支承系统、变频器和控制装置,以保证转子在动平衡试验前的正常运行。转子动平衡实验装置的结构如图6所示。

图6 转子动平衡实验装置

同一型号、材质、可互换的电主轴转子编号从1到13,对每个转子样品进行了动平衡实验。动平衡测试仪通过信号发生器产生模拟量输入信号,将输入信号的频率从0.2 kHz改为1.6 kHz。利用信号发生器产生的模拟信号作为振动传感器和光电传感器的输入信号,在同一频率下,改变模拟信号的幅值来测量实验操作,并检测振动随振幅的变化。

当输入信号频率为267 Hz时,电主轴转子转速为3940 rpm,满足了磨床电主轴高速磨削的条件。振动幅度由0.086V增加到1.870V,振动量开始溢出,高速采集数据,无过度振动。首先选择N1号主轴的校准操作,选择试重并进行减重测量。然后分别对这12个样品转子进行了振动和减重试验,试验数据见表1。

为了研究转子不平衡对主轴振动、轴线轨迹和回转误差的影响,在振动试验台上去掉了转矩加载和双向加载装置,使电主轴与高精度光轴保持连接。同时,拆下膜片联轴器,使半联轴器与光轴另一端相连,模拟电主轴的不平衡。

在主轴振动试验中,当主轴处于平衡状态时,主轴的轴线轨迹是圆的;当主轴处于不平衡状态时,主轴的轴线轨迹为椭圆。随着转子不平衡度的增加,转子的旋转误差增大,而随着转速的增加,电主轴的旋转误差也随之增大。

表1 电主轴转子振动试验数据

3 结语

为了进一步提高凸轮轴和曲轴的磨削质量,避免电主轴在非圆磨削过程中的振动,建立了电主轴转子的不平衡动力学模型。通过搭建电主轴振动测试平台和电机测试设备,得到了转子不平衡量与电主轴振动之间的关系。对机床电主轴和转子动平衡进行定期维护,以减少振动对研磨精度的影响。