数控机床装配线改善

2020-12-16周炳海

王 建 周炳海

(同济大学 机械与能源工程学院 上海201804)

C公司作为一家全球领先的高效率、高精度的立式数控机床制造商及交钥匙解决方案的设计者,目前已有近100年的历史,公司生产的各型号立式数控加工中心,具有高精度,高可靠性,高效率等特点,已成为全球汽车零部件加工生产企业的加工设备首选之一。在世界排名前十的汽车零部件供应商的工厂之中,经常能看到C公司产品的身影。

C公司产品很早就通过整机进口的形式进入国内,一进入国内市场,就受到国内客户的一致好评。目前国内C公司各型数控立式加工中心总保有量超过1500台。为了满足国内客户不断增加的对高精度、高效率的数控机床的需求,缩短交货期及降低成本,C公司在2012在国内建立全资子公司并建设工厂,为国内客户提供更快捷、更高效的服务。C公司国内工厂开始运营后,对F型数控机床(如图1所示)等产品的装配线进行全面转移,进行本土化生产。自2015年以来,随着国内客户逐渐转型,F型机床的需求迅速增加,对F型机床的本土化功能要求也逐渐增多,已有的装配线产能已无法满足国内客户的需求数量。

图1 F型数控机床

为能迅速响应中国国内客户的需求,提高已有装配线生产率,拟运用工作研究中的方法研究与作业测定的工具和方法,拟定特定工位的标准工时,优化装配作业流程,对装配线生产率进行改善,以满足客户的需求。

1 流程程序分析及时间测定

工时是指工人工作一小时为一个工时,是工业上用来计算工人劳动量的时间单位。工时通常是由一位合格的操作工人完成该特定的工作任务,或是生产一定单位数量的合格产品所需要的劳动时间来定义。工时包含三个方面:

(1)过程时间,如测试、加固等。

(2)基本时间,如手工工作的时间。

(3)工人个人因素产生的时间,如个人生理疲劳,心理疲劳等。

标准时间(工时),是指在一定的标准条件下,以一定的作业方法,由合格且受过良好训练的作业工人,以正常的工作速度,完成某项作业所需要的时间。

预定时间标准法有多种通用的方法,常见的有:

(1)MTM法(时间测量法)。

(2)WF法(工作因素法)。

(3)MOD法(模特计时法)。

作业时间测定就是运用各种技术方法来确定合格工人按规定的作业标准完成某种工作所需的时间。

平衡率 B=作业时间总和/(最长作业时间×工位数)×100%

2 装配生产现状及问题分析

2.1 现状分析

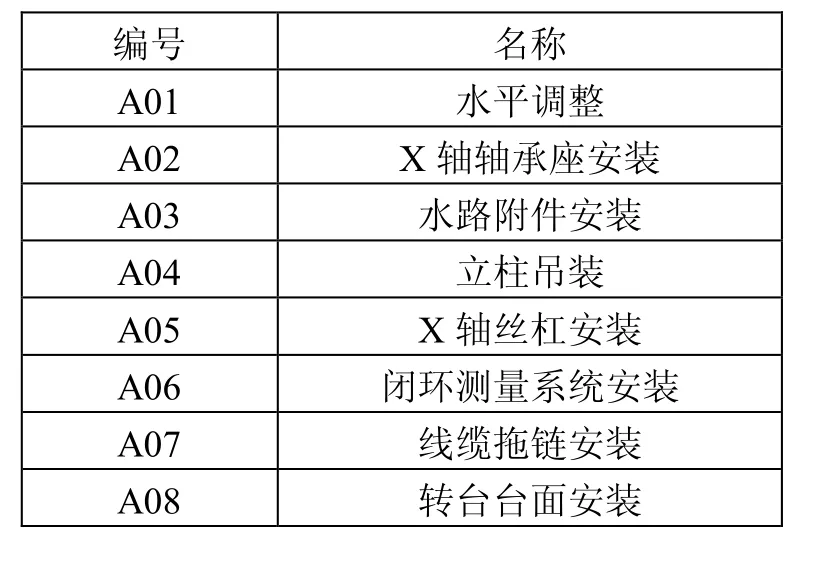

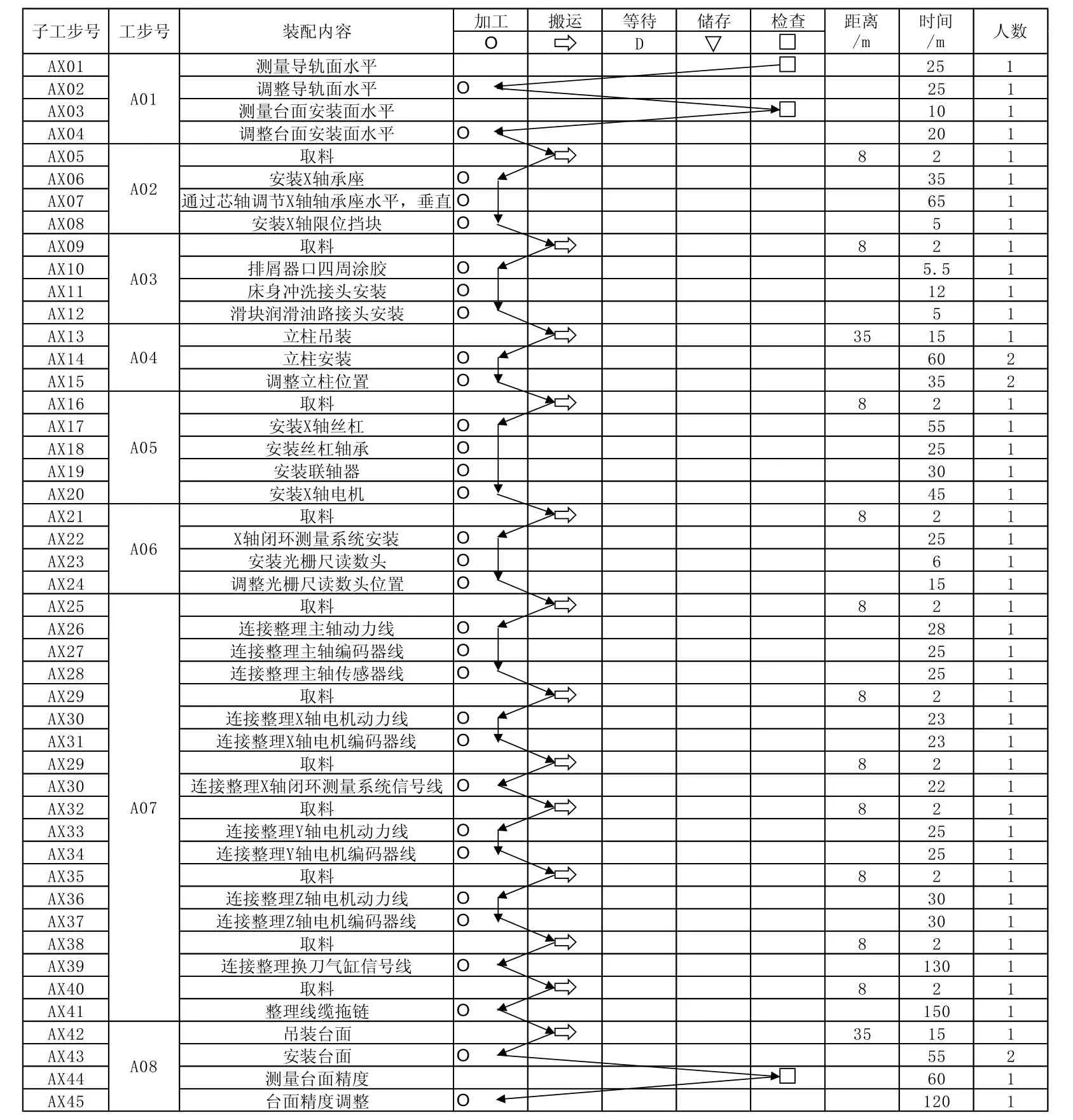

C公司在2012年在国内建厂后,对F型数控机床的装配线及装配工艺进行了全面的转移,在本土进行装配生产。F型机床装配采用流水线式装配方式,分8个装配工序进行安装。装配工艺流程如下表1所示。

表1 工位流程表

其中,OP10至OP70工序装配内容为全面移植母公司装配内容。OP80工序为F机型国产化后,依据国内客户需求特殊定制的功能选项的安装工序,该工序没有可供参考标准工时,目前只能依据工作量,笼统的估算了20 h的工时。F机型装配线在近年运行过程中暴露出了OP80选项包安装工序标准工时不准确,存在员工等待的情况,以及工序间工时不平衡等问题,致使其生产效率低,不能满足客户日益增长的订单需求。

由表1可得出改善前各工序作业时间柱状图,如图2所示。并由此可计算出该装配线的平衡率,计算公式为:作业时间总和/(最长作业时间×工位数)×100% = 142/(24×8)×100%=74%。由此可见,有26%的时间由于装配线的不平衡而损失。由图 2可以看出,造成装配线不平衡的主要原因是OP10,OP20以及 OP80为瓶颈工序,所需装配作业时间与其他工序相差较大。因此,只要能降低瓶颈工序的装配时间,就能提高整个装配线的平衡率,从而提高装配线的生产率。

图2 改善前各工序作业时间柱状图

2.2 改善方案设计

针对以上问题,根据实际装配情况,笔者拟用作业测定中的MOD法(模特计时法),对OP80工序的装配内容,进行测定和分析,进而制定 OP80工序的标准工时。同时,运用 5W1H提问的方法,即对选定的项目、工序或操作从原因(Why)、对象(What)、地点(Where)、时间(When)、人员(Who)、方法(How)等六个方面提出问题并进行思考,对OP10和OP20的装配操作流程进行分析,发现现行生产线存在的不必要的操作和等待,造成浪费的情况,并针对以上问题,运用取消、合并、重排、简化(ECRS)四大原则,减少和消除多余的不合理的作业,从而实现提高作业效率的目的。

2.2.1 OP80标准工时制定

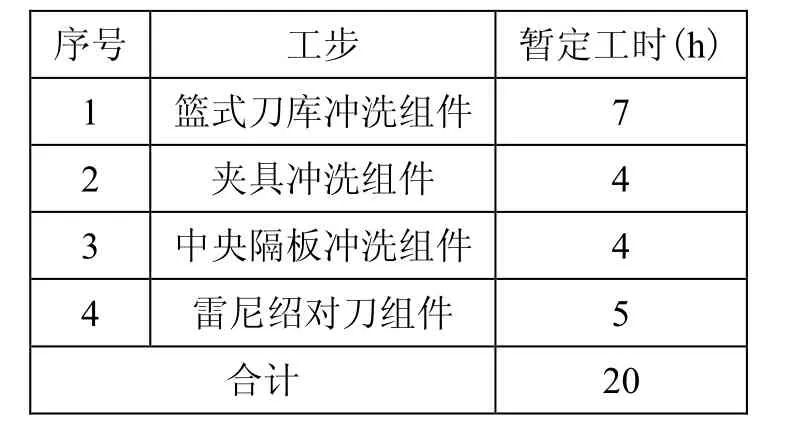

OP80装配工序主要工作,是F型机床本土化后,依据国内客户的特殊需求,开发并装配的特殊功能选项,其主要工作内容及目前暂定的工时如下表2所示。

表2 OP80装配内容

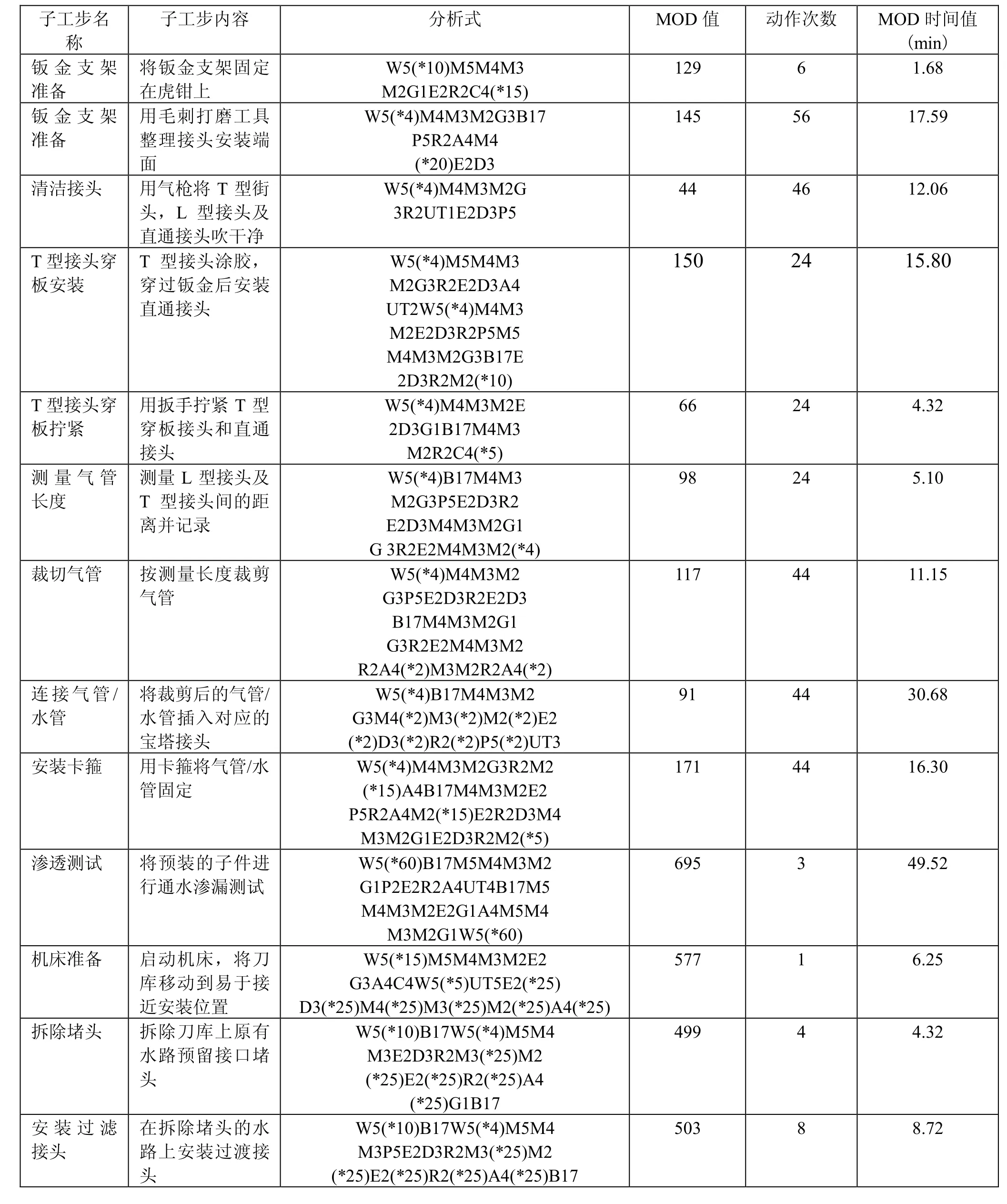

通过对OP80工序,篮式刀库冲洗组件安装工步进行动作因素分析,分析过程按一名主要员工动作计时,建立数据分析表,见表3。

表3 篮式刀库冲洗组件MOD法动作分析表

接上表

上表中UT为有效时间,通过现场实际测量,确定了UT1使用气枪吹干净接头时间为10s,UT2涂胶时间为20s,UT3将气管插入宝塔接头时间为30秒,UT4试渗漏时间为15min,UT5机床开机热机时间为5min。依据现场工作工作强度,取1MOD为0.13s进行计算。

结合MOD法分析所得的结果,在现场进行试验装配操作,记录下各子工步的实测时间,将两者数据进行对比,得出误差值在1.1左右,满足目前阶段工时定额制定的误差要求,验证了MOD分析法的实用性,确定了篮式刀库冲洗组件安装工步的正常时间为242.17min。

选择装配线上三名机械装配员工,随机抽取 8个工作日进行装配,并记录分析正常工作时间和非正常工作时间,由此计算出宽放率为0.22。

篮式刀库冲洗组件安装工步标准时间=正常时间×(1+宽放率)=295.44分=4.92 h。

以同样的方法,计算出OP80工序所有安装工步标准工时,见下表4。

表4 OP80工序标准工时

2.2.2 OP10,OP20装配流程优化

OP10和OP20工序主要装配内容为机械装配,其中OP10主要装配机床轴运动部件,OP20主要装配外部管路及钣金件。OP10主要装配内容如下表5所示。

表5 OP10装配内容

改善前的装配流程如表6所示。

表6 改善前OP10装配流程

针对OP10装配流程,通过利用“5W1H”提问技术,以及取消、合并、重排、简化(ECRS)四大原则,减少和消除多余的不合理的作业,对OP10工序进行细化分析和改善。

(1)在 A01安装工步(水平调整)中,使用两个高精度电子水平仪分别放置在导轨面的X方向以及Y方向,来检测机床的水平状态。读数通过电子水平仪自带的小液晶显示屏进行显示。在进行水平调整时候,每次对地脚螺栓进行调整后,都需要回到电子X向及Y向放置的电子水平仪旁边读取数据及进行计算,然后再回到地脚螺栓处进行调整,如此反复,直到水平调整至合格范围内。反复在电子水平仪及地脚螺栓处往返,浪费了大量的时间。因此咨询了高精度电子水平仪的生产厂家,增加采购了可手持的电子水平仪读数蓝牙显示器,2个电子水平仪的读数可直接显示在手持的显示面板上。通过增加这个手持读数显示器,调整地脚螺栓时,可直接读出目前的水平参数,不需要再返回电子水平仪放置处进行读数,取消了在地脚螺栓及电子水平仪之间的多次往返动作,节省了大量时间。改善后整个机床水平调整时间,包括导轨面水平及台面安装面水平,从原来的80min缩减到30min。

(2)在A07安装工步(线缆及拖链安装)中,需要对主轴电机,X轴电机,Y轴电机,Z轴电机等运动功能部件的动力线、编码器线以及传感器线进行连接安装,放线及布线。每次装配需从料车上取下相应的线缆,进入机床内部,线缆一端与运动执行机构进行接线连接,另一端在机床内部进行排布,准备在OP30接入电柜内部。在所有的线缆接好后,再将布好的线缆,统一归置到线缆拖链中。在机床内部布线及将线缆整理到拖链中,因为机床内部空间有限,布线及理线需要花费大量时间,同时进行多次重复操作。改善方法:依照机床内部造型,按照线缆布线要求,设计线缆拖链安装运输工装,要求线缆供应商在工装上安装拖链,并在拖链内整理好所需的线缆。由此取消了多次取料的浪费,同时对布线和整理拖链内线缆的工作进行合并,简化了线缆拖链的安装工作。改善前线缆拖链安装共需550min,使用特殊工装及改善发货要求后,线缆拖链安装只需206min,装配时间大幅缩减。

改善后,OP10工序装配时间由原来的22h,缩减到15.54h。改善后的装配流程见表7所示。使用同样的方法,对OP20工序的装配工作进行“5W1H”提问分析并进行取消、合并、重排、简化改善,改善后 OP20工序的装配时间由原来的 24h缩减到16.15h。

2.3 改善效果评价

改善后各工序作业时间柱状图,如图3所示。改善后,装配线的平衡率=作业时间总和/(最长作业时间×工位数)×100% = 123.89/(16.2×8)×100%=96%。经过改善,装配线平衡率和生产率都有了大幅提升,为企业增加了客观的收益。

图3 改善后各工序作业时间柱状图

3 结语

本装配线改善项目是通过工作研究方法来开展的,利用方法研究和作业测定的工具,对数控机床装配流程进行改善,降低瓶颈工序装配时间,提高装配线的生产率。

通过此次装配线生产率的改善,充分显示了工业工程的理论和方法,在缩短作业时间和提升效率方面应用的有效性,对装配现场的生产流程改善,工艺优化具有切实的理论指导作用。