高精密外圆磨床热变形的修整补偿分析

2020-12-16康满仓

康满仓 姚 权

(陕西秦川格兰德机床有限公司 陕西宝鸡721300)

制造业是国民经济的根本,经济的高速发展离不开制造业支撑。谈到制造业就离不开两个话题“质量”和“成本”。近几年随着市场的不断发展用户对高精度数控外圆磨床的精度和稳定性的要求越来越高,同时对价格又不断的对比和压缩。而如何在市场竞争中取得“价格”和“质量”的双优势成为各厂家存活和致胜的关键。就此对技术人员提出了新的挑战。

众所周知,物体具有热胀冷缩现象,金属材料也不例外,虽然变化很小,但是实际上不容忽视,例如截面积为一平方厘米长一米的钢棒,当温度升高40℃时,伸长量为0.5 mm。曾经在MKS8312机床上做过实验:当冷态和热稳定态时候后床身的弯曲变化为0.008 mm。机床“冷态”和“热稳定态”引起的坐标变化在修整时影响大且很难消除,主要影响:(1)影响工件的表面质量;(2)热变形严重时造成金刚笔的损坏。调查表明,热变形已成为影响机床加工精度的首要因素,占机床总误差的40%-70%[1],因此改善和控制热变形有意义很大。

1 热变形的常规处理措施

当前,减小数控机床热误差方法主要包括两种:第一误差防止法,第二误差补偿法[2]。实际生产中有以下方法:(1)采用人造花岗岩床身,其热胀系数为2×10-5(是金属的1/20),曾在MGF32机床上采用人造花岗岩作床身,其热稳定性好,精度稳定。但其价格昂贵,且加工困难,工艺性差;(2)加强冷却,对冷却空调实施相对温度测控,确保环境温度和实时水温相差为恒定。在调试 MKS8312时,曾做过相关实验,将水温控制方式改为恒温同调,改后效果略有改善,但其不可量化。(3)机床冷态修整时依靠工人的经验数据进行坐标补偿。此方法对工人素质要求较严,而且气候的变化,厂房内的环境变化等都会影响经验数值,此方法差异性较大而且精确度较差。(4)等待机床稳定后修整磨削,不同季节车间测算数控磨床由“冷态”到“热稳定态”需要 2小时左右,在此期间造成很大损失与浪费。(5)较为高端的机床配置实时温度测量补偿系统进行补偿,但该系统的应用大大增加了机床的成本和价格。

就此,从经济和稳定性出发笔者提出一种新的解决方法,利用磨床用“端面定位器”进行坐标差计算并补偿,此方法既经济又稳定。

以下来分析验证此方法的可行性包含理论分析、建立数学模型、实例说明并验证。

2 建立三维模型及热变形进行理论分析

2.1 机床热变形分析

热源分为内部和外部,其发热量和环境温度随着加工条件及时间而变化,而机床有自身的热容量,导致温升有时间滞后性,所以机床的热变形是非定常现象。由于其热变化的复杂性,现仅对主要影响因素进行分析。

内部热源会产生一定的发热量,并通过零部件之间的传导,床身会出现散热不均匀。数控外圆磨床为T形床身,在Z轴热变化方向对修整影响很小,原因为两点:首先,前床身平V轨为热对称结构如图 1,热刚较好,筋板布局均匀散热均匀。其次修整时丝杠处轴承为固定端,所以前床身的变化很小。热变形主要在前后床身结合处,原因为:(1)前后处的筋板厚度和布局不同散热条件不同;(2)主要热源砂轮架电机等集中在后床身;(3)大量的冷却液集中在后床身处。

图1 工作台热对称结构

3 三维建模后热分析

利用UG进行床身三维模型的建立,通过有限元软件ANSYS分析其热变形,确认其热变化特点。因为模型十分复杂,所以在建模过程中需要对模型进行简化,使简化后模型既便于开展又不影响分析结果[3]。机床的热变形是非定常现象,随时间、工况、和环境的变化而变化,其受约条件较多。而数控磨床主要的因素为冷却液对床身的热变形影响,且变化主要集中在后床身,以此来进行有限元热分析。

分析条件为:水温20℃,材料为灰铸铁,环境温度为10℃。图2为温度分布图,图3为热平衡过程中变形量的变化图。

图2 冷却液影响下的温度分布图

图3 热变形位移量(平衡温度28min)

线条依次往下:上面第一条线为总位移,第二条线为X轴位移量,第三条为Y轴的位移量,第四条为Z轴的位移量。平衡时间约28min。此时可以得出后床身冷态和热平衡后的变化量为 0.035mm。这就造成修整坐标的偏移。

4 端面定位器进行坐标补偿的模型简化与数学模型

4.1 端面定位器的常规应用

端面定位器在高精度数控外圆磨床的应用成熟且很广泛,它仅给数控系统提供一个模拟量,用于确认当前工作台(Z轴)的位置坐标。实际磨削过程中其主要作用为:消除工件顶尖孔深度尺寸的不同而造成磨削废品。其自身的单向重复定位精度0.001mm,稳定性好。

4.2 端面定位器坐标补偿数学模型简化与计算

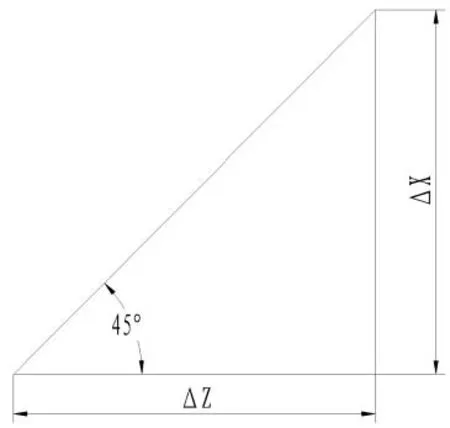

如图4所示工作台运动为Z轴,砂轮架运动为X轴。1为砂轮架,2为端面定位器,3为修整定位固定板,其角度为45°。

定位过程为:Z轴运动以F300的速度触碰端面定位器2,当修整定位板3触碰到修整器测头时,此时数控系统接受模拟信号,Z轴停止运动,端面定位器收回,数控系统此时可记录当前Z轴的坐标值。由于X轴的变化,导致Z轴定位误差,数控系统进行对比ΔZ并进行计算,就可间接得出ΔX的变化值。计算如下。

数学计算模型如图5所示,机床是一个质量分布连续的弹性体,具有无限多个自由度。但是,在动态分析中可以根据机床的具体结构,将整机离散成若干集中质量,简化成为一个具有有限个自由度的多自由振动系统,然后采用适当的方法进行分析计算[4]。

计算如下所示:ΔZ为Z轴差值; ΔX为X轴差值;

ΔX=X稳态坐标值-X冷态坐标值

ΔZ=Z稳态坐标值-Z冷态坐标值

ΔX=tan45°× ΔZ

图4 运动简图

图5 修整坐标误差数学模型

4 生产实例效果验证

为进一步确认该方案的实际效果,进行了现场实验如图6所示。

图6 Z轴坐标对比

实验过程分两步,第一步记录标准值。机床运转3小时后在热稳定态下,如图6所示,用修整定位固定板触碰端面定位器,进行Z轴坐标定位及记录,系统将其设定为标准值。

第二步,补偿坐标后进行砂轮修整。实际中早上一开机温度变化最大,坐标偏移最大。由于X轴坐标变化,导致工作台Z轴定位时出现ΔZ误差,见图6。根据ΔZ误差,系统自动补偿X轴。数控系统每次在修整前进行坐标测量并补偿。补偿完后进行砂轮修整观察。连续以上实验。

经过理论分析和连续实验,此方法避免了修整误差,每次都可正常修整。最终得出,利用端面定位器间接补偿X轴坐标,可以避免修整误差,提高机床的可靠性。

5 结语

机床热变形的变量因素多,变化复杂。本文以主要变化因素为前提,提出了利用端面定位器进行X轴的补偿。从理论分析、三维建模、热变形分析,数学模型建立,实际验证,证明了此方法的简便性和可行性。在不增加机床成本的前提下,解决了砂轮修整误差导致的工件废品,金刚笔损坏等现象,提高了机床的可靠性和稳定性。