MAX2接装机四分切供滤嘴系统的研究

2020-12-16李洪武段世涛

何 蕊 李洪武 段世涛

(红云红河集团昆明卷烟厂 生产四部(物流部) 云南昆明650000)

卷接设备是卷烟制造的一种终端设备,必须满足卷烟设计和工艺的要求,接装机作为滤嘴接装设备,应当适应不同规格滤嘴卷烟的生产制造,因此,如何替换、调整与滤嘴规格有关的系统和部件是达到这个目的的关键技术。

MAX2滤嘴接装机是德国HAUNI公司上世纪九十年代生产制造的一种高速滤嘴接装机,与PROTOS-VE2/SE2卷烟机组成卷接机组,是我国少量装备的最先进的现代卷烟机组之一。该机目前供滤嘴系统为六分切形式,已不能满足产品结构的需要,在没有现成技术的情况下,如何进行四分切形式的替换改造,就是本文需要进行研究和解决的问题。

1 供滤嘴系统的作用和形式

1.1 作用

和所有现代接装机一样,MAX2接装机采用如下工艺流程:在两支等长的普通卷烟之间插入一支双倍长滤嘴形成三段组,切割好并涂上胶水的水松纸片搭接在三段组的中间部位,经过滚搓后,水松纸片将三段组包卷成双倍长滤嘴卷烟,然后分切为两支单长的滤嘴卷烟。

由于滤棒制造工艺的需要,同时也为了在接装机上更容易接收和处理,滤棒皆制成多倍长(一般为六倍长或四倍长)的规格,由接装机上的供滤嘴系统处理为符合卷烟设计要求的双倍长滤嘴段。

1.2 形式

为适应不同滤棒长度规格,供滤嘴系统一般为六分切和四分切两种形式。六分切是将一支六倍长的滤棒用两片刀分切为等长的三段双倍长滤嘴的形式。

四分切形式是即将一支四倍长的滤棒用一片刀分切为等长的两段双倍长滤嘴的形式。为了降低滤棒的处理速度,提高运行可靠性,一般采用六倍长滤棒。如前所述,为了降低焦油或是产品设计要求,滤嘴卷烟的滤嘴段采用较长的长度,如果仍采用六分切形式,则六倍长滤棒的长度由于太长而不适应滤棒制造和发射设备的工艺要求,如果采用相对较短的四倍长滤棒四分切形式,则可解决这个问题。

2 MAX2接装机分切形式供滤嘴系统

由于MAX2接装机为国外进口机型,供滤嘴形式为六分切形式,原制造商HAUNI公司在其提供的随机技术资料中对四分切形式如何替换几乎没有涉及和描述,更没有诸如传动原理图等方面的资料,同时,由于该机型国内装备很少,尚无国内业内厂家进行四分切替换改造的先例,而有关消化技术更是空白;所以,只能采用现有的六分切形式的有关技术资料,参考类比相似机型(如 MAX70)的有关技术,通过对六分切供滤嘴系统进行分析,达到替换改造四分切形式的目的。

2.1 MAX2接装机六分切形式供滤嘴系统的研究

2.1.1 工作原理和工艺流程

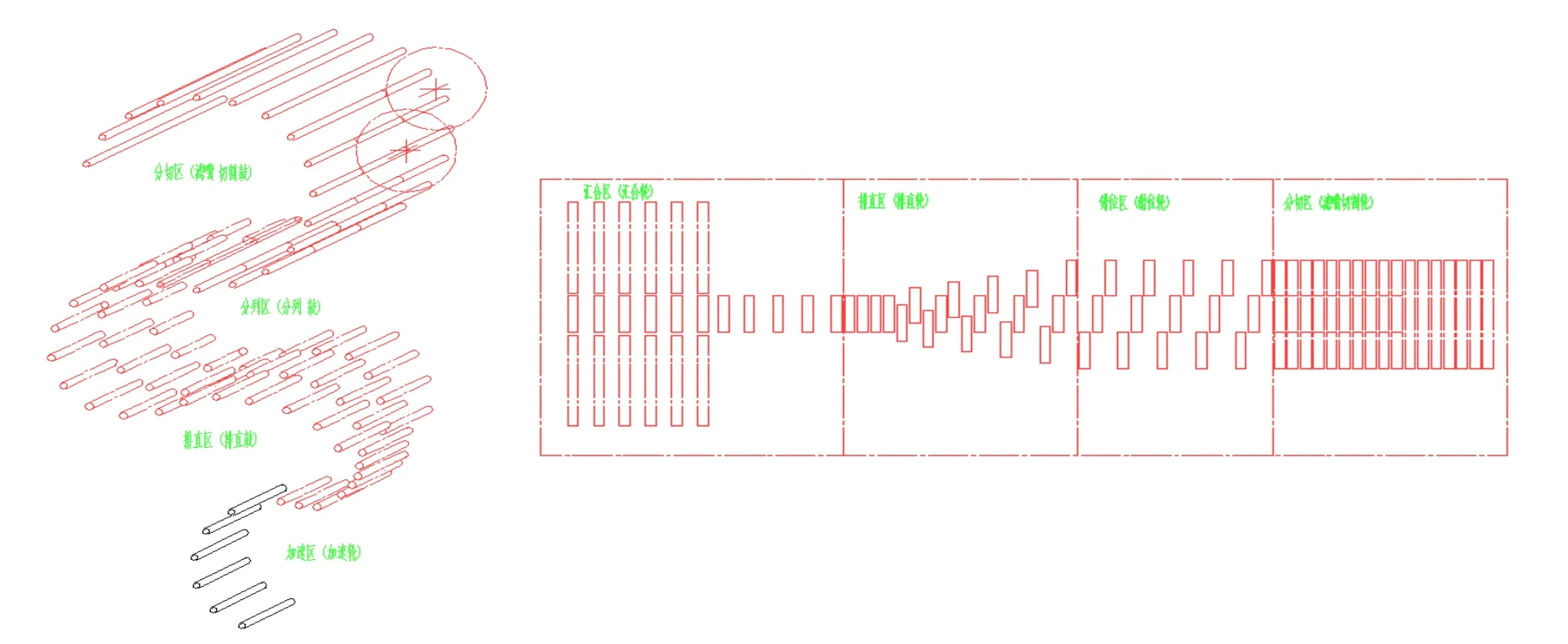

如图1所示,六倍长的滤棒存储在滤棒料斗中,切割轮取出后由两片旋转的圆刀片分切为三段等长的双倍长滤嘴,经由切割轮、错位轮和错位导向的作用,原同轴的三段滤嘴在错位轮被阶梯排列成三列,然后被排直轮接收,中间列的滤嘴在排直轮上无须轴向移动,而前列和后列滤嘴则由于负压吸风的作用,分别沿轴向向中间移动,最后与中间列滤嘴对直,形成一列整齐的滤嘴流传递经由加速轮传递到汇合轮上,一一对应地插入两列单倍长普通卷烟间的空位中,形成单长烟支+双长滤嘴+单长烟支形式的三段组。

图1 一分六分切供嘴工艺流程图

2.1.2 主要构成

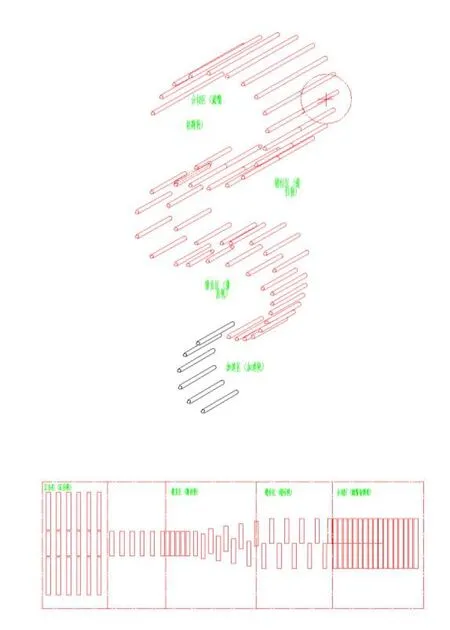

如图2所示,MAX2接装机六分切形式供滤嘴系统主要由滤棒料斗、切割鼓轮、滤嘴切刀(两片)、错位导向(三片)、错位鼓轮(三片式)、排直鼓轮、排直导向、加速鼓轮和导向片等组成。

切割鼓轮:三片组成,每片54槽,槽相互对正;错位鼓轮:三片组成,每片14槽,错位安装,错位角度8.5714;排直鼓轮:42槽加速鼓轮:14槽。

图2 一分六分切供嘴系统结构图

2.1.3 传动原理和流量匹配分析

由于HAUNI公司未提供有关传动原理的任何技术资料,所以,只能根据随机的维修图册,画出供滤嘴系统的传动原理图,并结合流量匹配的原理进行分析和必要的计算。

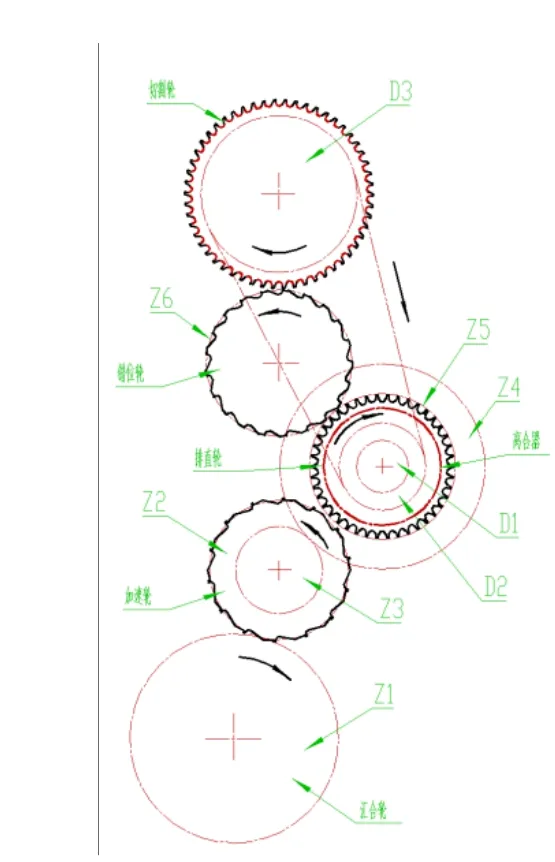

1)传动原理

如图3、图4、图5所示,主传动由齿轮Z1一路经齿轮Z2、Z3、Z4、Z5、Z6驱动加速轮、排直轮和错位轮,另一路由齿轮Z2、Z3、Z4和带轮D1、D2驱动切割轮;在齿轮轴I处设计有一个离合器,其作用是可以将排直轮、错位轮和切割轮与主传动脱开,保证机组在启动、停止和调试时供滤嘴系统不动作,而在正常运行时动作运行,避免浪费滤嘴。齿轮D1是一个与分切形式有关的可更换齿轮,当进行分切形式替换时,必用另一个不同齿数的带轮替换。

图3 滤嘴传动位置图

图4 一分六分切形式传动图

图5 一分四分切形式传动图

2)根据流量匹配原理计算传动比

由于不知道传动链中各齿轮的具体齿数,只能根据流量匹配原理分析计算个鼓轮之间的传动比,所谓流量匹配原理就是各鼓轮输出和接收的物料(即滤嘴)的数量必须相等。

按工艺流程,切割鼓轮和错位鼓轮每槽有三支滤嘴,而排直鼓轮和加速鼓轮每槽只有一支滤嘴,为便于描述,所以引入了当量槽数的概念。

在六分切供滤嘴系统中,各鼓轮的参数为:

切割鼓轮:槽数54(槽),当量槽数54×3=162(槽)。

错位鼓轮:槽数14(槽),当量槽数14×3=42(槽)。

排直鼓轮:槽数42(槽);

加速鼓轮:槽数14(槽);

以排直鼓轮为基准,计算出相关鼓轮间的传动比:

切割鼓轮与排直鼓轮:i1=42/162=7/27

错位鼓轮与排直鼓轮:i2=42/42=1

加速鼓轮与排直鼓轮:i3=42/14=3

所以:直鼓轮单位流量P1=42(支)

切割鼓轮单位流量P2=i1X=当量槽数=7/27×162=42(支)

错位鼓轮单位流量P3=i2X当量槽数=1×42=42(支)

错位鼓轮单位流量P3=i3X当量槽数1×42=42(支)

加速鼓轮单位流量P4=i4X当量槽数=3×14=42(支)

P1=P2=P3=P4=42(支)

表明以上三个鼓轮的流量相等,符合流量匹配的原则。

如前所述,在齿轮Z4处设有一个齿形离合器,当机器每次停止时,离合器就会脱开,停止供滤嘴;而每次起动运行时,离合器又会重新啮合,开始供给滤嘴。从传动图中可以看出,离合器装在I轴上,如图2结构图所示,齿轮Z4空套在齿轮Z5上,当离合器脱开时,齿轮Z4只会空转,而轴I并不旋转,所以排直轮、错位轮和切割轮静止;当离合器衔合时,主传动通过齿轮Z4驱动轴I旋转,传动排直轮、错位轮和切割轮按设计速比旋转。

2.2 MAX2接装机四分切形式的研究和实施

通过对六分切形式的分析计算,可以采用得到的数据和原理进行四分切形式的设计计算,但必须满足下面四个原则条件:

(1)实现四分切形式的工艺流程。

(2)各鼓轮、导向和传动齿轮等零部件的替换必须符合MAX2接装机供滤嘴系统的现有的安装位置。

(3)通过更换规格替换齿轮改变传动比或改变鼓轮槽数,保证物料的流量匹配。

(4)保证鼓轮之间的正确相位。

2.2.1 工作原理和工艺流程

如图1和图2所示,四倍长的滤棒存储在滤棒料斗中,切割轮取出后由一片旋转的圆刀片分切为两段等长的双倍长滤嘴,经由切割轮、错位轮和错位导向的作用,原同轴的两段滤嘴在错位轮被阶梯排列成两列,然后被排直轮接收,前列和后列滤嘴由于负压吸风的作用,分别沿轴向向中间移动,形成一列整齐的滤嘴流经由加速轮传递到汇合轮上,一一对应地插入两列单倍长普通卷烟间的空位中,形成单长烟支+双长滤嘴+单长烟支形式的三段组。

2.2.2 主要构成

如图6、图7所示,根据工作原理和工艺流程,MAX2接装机四分切形式供滤嘴系统主要由滤棒料斗、切割鼓轮、滤嘴切刀(一片)、错位导向I、错位导向II(两片)、错位鼓轮(两片)、排直鼓轮、排直导向和导向片等组成。

切割鼓轮:由于结构的限制和工艺要求,必须是与六分切相同的54槽,保证同样的槽形和直径,两片组成,每片54槽,槽相互对正;

错位鼓轮:按工艺要求,错位鼓轮采用两片形式,由于传动的限制,必须采用与六分切不同的槽数,但鼓轮直径相同,每片21槽,错位安装,错位角度8.5714。

排直鼓轮:与六分切相同的42槽和鼓轮直径。

加速鼓轮:与六分切相同的14槽和鼓轮直径

图6 一分四分切供滤嘴系统结构图

图7 一分四分切供滤嘴工艺流程图

2.2.3 四分切形式传动系统

除更换了规格替换带轮D2外,四分切采用了与六分切完全相同的传动,不再作更多的描述,以下仅对替换带轮D2和离合进行分析计算。

由于切割鼓轮仍采用了54槽,其当量槽数=54×2=108,而排直槽数仍为42(与六分切形式一样),为了流量匹配,规格带轮D1由带轮D2替代,根据流量匹配的原则:

该结果说明,四分切形式时的规格带轮D2的齿数多于六分切时的规格带轮D1,切割鼓轮转速提高。

2.2.4 滤嘴物料流量匹配

通过对四分切形式的工作原理、工艺流程和传动原理分析,清楚的知道可采取以下措施来保证滤嘴物料的匹配。

(1)更换规格替换齿轮Zg2,提高切割鼓轮转速,增加流量适配。

(2)在不能改变速比的情况下,增加错位鼓轮每片的槽数,保证总槽数不变。

(3)各鼓轮的有关参数:

排直鼓轮:槽数42(槽)

错位鼓轮:当量槽数21×2=42(槽)

切割鼓轮:当量槽数54×2=108(槽)

加速鼓轮:槽数14(槽)

(4)滤嘴物料流量匹配验算:

表明以上四个鼓轮的流量相等,符合流量匹配的原则。

(5)鼓轮相位同步分析,在四分切形式中,由于错位鼓轮的槽数由六分切形式的14槽变为21,切割鼓轮的传动带轮被替换导致速比改变等因素,会不会因离合器的离合导致供滤嘴系统内部各鼓轮间的槽相位的错位和整个系统与回合鼓轮间的槽相位错位,这涉及到须不需要更换离合器参数的问题。

1)系统内各鼓轮间的槽相位

如图5所示,当主传动输入到轴I后,排直鼓轮与错位鼓轮间由齿轮Z5和 Z5啮合传动,排直鼓轮与切割鼓轮间由同步带轮D2和 D3传动,相位不会改变。由于齿轮Z4是通过离合器与轴I结合或脱开,所以排直鼓轮与错为鼓轮间的相位可能会因离合器的动作而发生改变,对比图4所示的六分切传动图和图 5所示的四分切传动图,除了带轮 D1被带轮D2替代外,其余完全一样;并且,排直鼓轮和加速鼓轮的槽数在两种形式中完全一样(分别为42和14槽);所以,在六分切时排直鼓轮与错为鼓轮间的相位能够保证,在四分切情况下同样能够保证。

2)系统与汇合鼓轮间的槽相位

如图2所示,滤嘴最后由加速鼓轮传递到汇合鼓轮,只要保证加速鼓轮与汇合鼓轮间的槽相位,就能保证整个供滤嘴系统与汇合轮的正确相位。汇合鼓轮和加速鼓轮间由齿轮Z1和Z2啮合传动,一旦正确调整两个鼓轮正确对位后,整个系统与汇合轮的相位就不会改变,能满足工作要求。

以上分析表明,按前述方案进行的四分切形式替换,系统内各鼓轮的相位和整个系统与汇合鼓轮的相位能够保证,不会因为离合器的动作而发生改变。

3 实施

通过以上理论分析和计算,明确了四分切形式的工作原理、工艺流程和主要技术参数,在测绘所有须更换零部件的安装和功能要素后,即可按四分切形式的要求设计出加工图,经加工制造、安装和调试后实施MAX2接装机的替换改造,此环节不作为本文的重点,仅作一般描述。

MAX2接装机四分切形式供滤嘴系统主要替换零部件,如表1所示。

表1 四分切形式供滤嘴系统主要替换零部件

接上表

安装、调试方法如下:

(1)更换顶部和下部滤嘴料斗中所有的导板、压板和阻挡辊,调整料斗宽度适应滤棒长度。

(2)更换规格替换齿轮。

(3)更换滤嘴料斗鼓轮和错位导向座。

(4)更换错位鼓轮和错位导向。

(5)更换排直鼓轮和导向。

(6)更换进嘴离合器。

(7)各鼓轮的对位和各导向位置的调整(与六分切形式方法一样)。

(8)六分切原两片滤嘴切刀中的一片的轴向位置与切割鼓轮的中缝对正,而另一片切刀不用。

(9)调整与供滤嘴形式和滤嘴规格有关的电控参数。

(10)运行情况进行细微调整,使系统达到最佳工作状态,满足机器的运行要求。

4 结语

针对 MAX2滤嘴接供滤嘴四分切形式替代改造课题,在缺乏有关技术资料和参数的情况下,本文利用现有六分切供滤嘴系统有限的技术资料和平时维修调试中积累的经验,通过对现有六分切形式的工作原理、工艺流程和传动所作的定性或定量分析计算得出的结果,导出了四分切形式替代改造的所有关键技术、参数和实施手段,不但在理论上对MAX2接装机四分切形式供滤嘴替代改造提供了技术平台,也从深层次上描述了不同分切形式替代转换的技术内核,对以后的生产运行中所面临的产品规格更换,可以多快好省地完成不同分切形式或滤嘴规格的替换改造,保证设备快速、准确地实现技术工艺要求。