氮化硅陶瓷空心浮力球在内爆临界状态下的失效分析

2020-12-16张晓龙冯淼林张培志何成贵韩伟月郭方全

张晓龙,冯淼林,赵 敏, 2,张培志,何成贵,祁 海,韩伟月,郭方全

(1. 上海交通大学 船舶海洋与建筑工程学院,上海 200240; 2. 高新船舶与深海开发装备协同创新中心,上海 200240; 3. 上海市材料研究所 上海市工程材料应用评价重点实验室,上海 200437)

海洋蕴含丰富的资源,借助于现代先进深潜器,人类得以窥见深海奥秘的一角。在极端的深海环境下,水下深潜器通常需要携带浮力材料设备提供升力,以帮助其在完成海底探测任务后能轻松地返回海面。

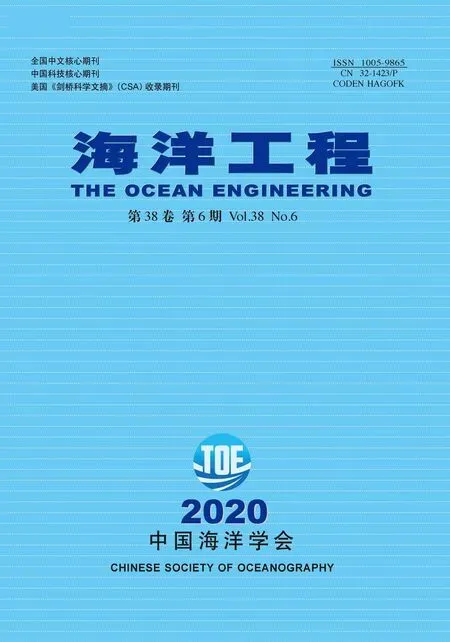

相比于微珠复合泡沫等传统浮力材料,陶瓷具有高强度低密度、抗腐蚀的优点,因此陶瓷空心浮力球在深潜浮力设备领域拥有广阔的发展空间。2009年,携带超过1 750个氧化铝陶瓷空心球的美国“海神号”无人深海潜水器就成功下潜到马里亚纳海沟[1],下潜深度10 902 m,实现了自2003年以来马里亚纳海沟的再次科学考察,“海神号”无人深海潜水器及陶瓷浮力球如图1所示。然而据《自然》杂志[2-3]报道,这艘先进的深潜器在探索位于新西兰的世界第二深海沟克马德克海沟时不幸损毁,整个深潜器荡然无存。事件被认为由其中某个浮力球的破裂引起。“海神号”的失事也使得学者开始重新思考深海耐压结构的设计与生产。

图1 “海神号”混合型无人深潜器及其陶瓷浮力球Fig. 1 Hybrid remotely operated vehicle Nereus and the ceramic flotation spheres

氮化硅陶瓷比起氧化铝陶瓷具有更高的强度、更低的密度,因此更适合作为制造陶瓷空心浮力球的材料。何成贵[4]首次研究了将氮化硅陶瓷应用于深海浮力设备,并初步探究了氮化硅陶瓷空心浮力球制备工艺,测量了成品相关的材料性能,为氮化硅陶瓷成为深海浮力设备材料奠定了基础。

陶瓷空心浮力球是一种中空结构,在实际的工作环境中必然面临着深海高压的挑战,水下内爆就成为其研制过程中不得不考虑的问题。水下内爆指的是对于一个封闭结构,当外压大于内压且外压超过材料承受极限时,结构突然被压溃破坏的过程[5]。这一过程通常将伴随着能量在短时间内的大量释放,并产生冲击波向四周传递。该冲击波强度很大,可能造成周围结构的损毁甚至引起连锁式内爆——殉爆的发生。早在1917年,Rayleigh[6]就对水下空穴气泡的内爆问题进行了探究,总结了理想条件下不可压缩流体中压力场变化的解析公式。Plesset和Prosperetti[7]提出了膨胀运动方程,并将方程引入到气泡脉动问题得到了Rayleigh-Plesset方程。Orr等[8]从声学角度对玻璃球壳的水下内爆研究发现,随着球壳半径的增大,有更多的势能转化为冲击波能量。Ferris[9]通过对不锈钢球壳的内爆试验,观察到了其压溃临界载荷的离散性以及内爆的方向性。Turner[10]进行了玻璃空心球的水下内爆试验,得到了内爆过程的压力时程曲线,并通过仿真与试验结果的对比,强调不能忽略球壳结构对内爆过程的影响。杜志鹏等[11]借鉴水下爆炸气泡动力学理论,基于能量守恒原理推导了一种不可压缩流体中球型容器内爆理论模型,定性探究了内爆冲击波与球形尺寸、静水压、气体初始压力等参量的关系。

先前学者对内爆的研究主要集中于气泡溃灭理论及内爆对周围水域压力的影响,针对陶瓷基的浮力球内爆失效过程研究则数量较少。以氮化硅陶瓷空心浮力球为研究对象,通过三点弯曲试验测得氮化硅材料的材料力学性能,并结合相关试验与有限元仿真,创新性地建立了CT扫描陶瓷浮力球实体结构的有限元模型,对氮化硅陶瓷空心浮力球在内爆临界状态下的失效问题进行探究,为相关科研及工程应用提供新视角。

1 材料力学试验

根据规范GB/T 6569-2006《精细陶瓷弯曲强度试验方法》,首先对氮化硅陶瓷进行了三点弯曲试验以测量其材料力学性能,主要测量了弹性模量与临界破坏应力。

试验装置如图2所示,矩形截面的氮化硅陶瓷试件被放置于两个相距30 mm的支撑辊棒上。在试件的正上方有一压头,试验机通过压头向试件施加垂直向下的压力,试件的底面贴有应变片,用于测量试验过程中试件的应变变化。在测量完试件的几何尺寸参数后,试验机将以0.5 mm/min的移动速率向下运动,加压直至试样断裂,通过断裂时的临界载荷、夹具和试样尺寸可以计算试样的弹性模量及临界破坏应力。

图2 三点弯曲试验装置Fig. 2 Equipment of three-point bending test

若以F表示压头向试件施加的压力,L表示夹具间的跨距,b表示试件宽度,d表示试件厚度,则试验过程中试件所承受的最大弯曲应力σ可通过式(1)计算:

(1)

因此,当得到试件的破坏载荷后,通过式(1)可求得试件的破坏应力。同时,结合应变片测量的应变,便可得到试验过程中的应力-应变曲线(图3),通过该曲线的斜率可求得试件的弹性模量。最终的试验结果如表1所示。

表1 三点弯曲试验结果Tab. 1 Results of three-point bending test

图3 氮化硅陶瓷三点弯曲试验应力-应变曲线Fig. 3 Stress-strain curve of silicon nitride ceramic in three-point bending test

由表1可知,由于试验设备误差及材料自身特性,氮化硅材料的破坏应力存在一定的离散性,最大值与最小值相差约150 MPa,平均破坏应力约为865 MPa。由试验过程中的应力-应变曲线斜率计算得到的材料弹性模量则基本稳定,保持在320 GPa附近。

2 内爆试验

图4 氮化硅陶瓷空心浮力球Fig. 4 Silicon nitride ceramic flotation sphere

何成贵[4]曾设计并制备了一批氮化硅陶瓷空心浮力球,并对其进行了内爆试验验证,以此来探究氮化硅陶瓷空心浮力球作为深潜浮力设备的可行性。浮力球的设计压力为11 000 m下的静水压力115 MPa,球体的安全系数为2。经过理论计算及有限元屈曲静力分析,内径为100 mm且壁厚为2 mm的氮化硅陶瓷空心浮力球被证明能符合设计要求。因此一批符合条件的氮化硅陶瓷半球壳通过选择性激光烧结(SLS)成型技术被制造出来,这些半球壳的赤道端面随后被精密地磨抛处理,在高温扩散烧结的条件下半球两两合封为完整的氮化硅陶瓷空心球(图4)。

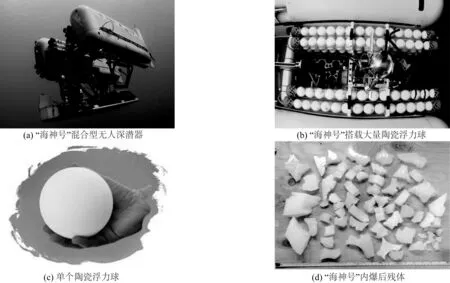

内爆试验中,水下静压环境是通过一个充满水的密闭加压舱进行模拟实现的,如图5所示,增压器可使得舱内的压力在1 min内上升至200 MPa。为在试验过程中固定浮力球的位置,以及吸收浮力球内爆时产生巨大的能量冲击,保护压力试验设备,浮力球外部还设有一个壁厚大于10 mm的带孔球形金属保护套,需要注意的是浮力球与保护套间拥有足够大的间隙,如图6所示。

图5 内爆试验装置Fig. 5 Equipment of implosion test

图6 浮力球在加压舱中固定方式示意Fig. 6 Fixation of flotation sphere in pressure vessel

将上述的陶瓷浮力球与保护套一并被放置在加压舱中,增压器加压至浮力球发生内爆,发出巨大的爆裂声,增压器立即停止增压过程,并通过压力传感器记录下最大静水压力(内爆发生前),该压力即可视为氮化硅陶瓷空心浮力球的临界失效压力。内爆试验结果如表2所示。

表2 试验中氮化硅陶瓷空心浮力球的失效压力Tab. 2 Failure pressure of silicon nitride ceramic flotation spheres in the experiments

由表2可知,氮化硅陶瓷空心浮力球试验的结果离散性较大,只有部分浮力球达到了安全系数为2条件下的强度要求(230 MPa)。浮力球的平均失效压力为205 MPa,最大失效压力为236 MPa,最小失效压力为164 MPa,中间差值高达72 MPa。这种离散性很有可能来源于生产加工过程中无意引入的结构缺陷,包括结构表面裂纹的多少、厚度不均及圆周度差异等。

图7 球壳的有限元模型Fig. 7 Sphere FE model in ABAQUS

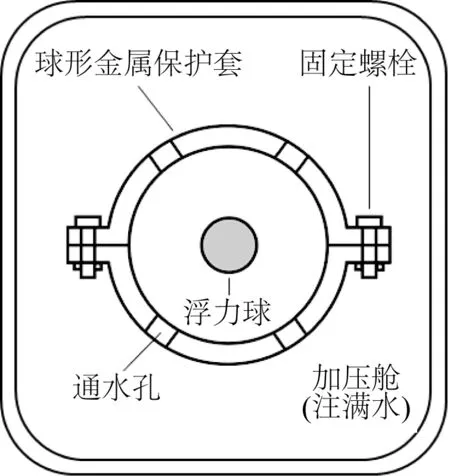

3 标准球壳模型的内爆模拟

为直观展现在内爆临界状态浮力球的失效过程,将模型简化为外表面受到方向指向球心,大小随时间均匀增大的均压作用的标准球壳,“标准”指的是球壳的球形度完美且厚度均一。根据前一节中关于浮力球的设计尺寸,在ABAQUS中建立了相应的球壳数值模型,如图7所示。球壳的内径100 mm,壁厚2 mm, 弹性模量E=320 GPa,密度ρ=3.3 g/cm3,泊松比ν=0.27。划分网格时单元类型为C3D8R,最小单元尺寸约为0.4 mm,总单元个数38 400。仿真使用显式动力学分析模块,外表面的压力载荷从0开始随时间增大到400 MPa。结合先前实际内爆试验中浮力球的固定方式(图6),此处忽略了浮力对球壳内爆的影响,因此对球壳本身不做位移约束。结构遵循脆性失效准则,根据先前的试验结果,当最大主应力超过865 MPa时便可认为单元已经失效,失效单元将会被从结构中移除。

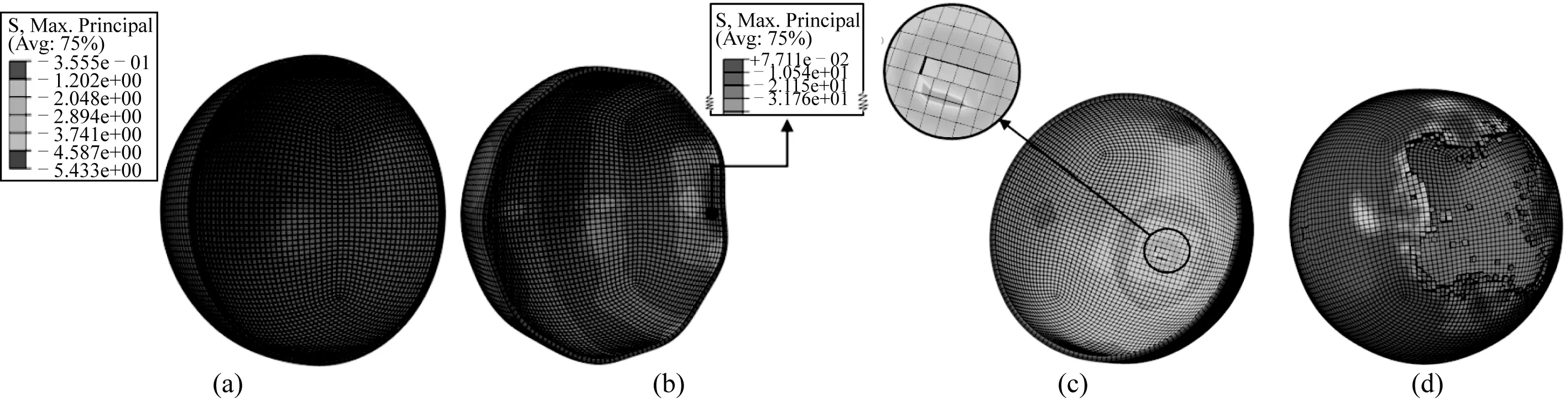

由于生产制造过程中技术条件的限制,浮力球成品难免存在局部裂纹、厚度不均等缺陷,因此在进行失效分析前首先引入了结构一阶屈曲模态的0.5倍变形作为初始缺陷。最终有限元仿真结果如图8所示,图中的颜色代表最大主应力的分布。由图可知,在开始阶段球壳内外表面均受到压应力作用,但外表面的压应力明显高于内表面的压应力。当外界压力进一步上升达到222.3 MPa时,如图8(b)所示,球壳的内表面部分区域单元的最大主应力开始由负变为正,意味着在此之后结构上将有更多区域受拉应力控制。随后在图8(c)中该区域的单元最早失效,对应于外界压力242.5 MPa。这里将结构单元最早出现破坏时所对应的外压力定义为结构的失效压力,即对于本节中的浮力球球壳模型,其失效压力为242.5 MPa。伴随着外界压力的进一步增大,结构中的破坏区域逐渐扩大,并形成穿透性的孔洞,如图8(d)所示,意味着此时结构完全失效。

图8 球壳模型在不同阶段最大主应力分布Fig. 8 Maximum principal stress distribution at different stages

对比第2节中氮化硅陶瓷空心浮力球内爆试验结果(表2),有限元分析得到的失效压力242.5 MPa大于试验中的实测最大失效压力236 MPa,同时也显著大于内爆试验得到的平均失效压力205 MPa。两者出现差异的最主要原因可能在于实际制造球壳并不是完美的,其缺陷程度要大于标准球壳有限元模型中所引入的缺陷大小,使得有限元预测结果整体偏高。另一方面,从图8中不难发现,初始缺陷的影响使得结构内表面更早出现应力集中,内表面最大主应力的作用更早地由压变为拉,结合陶瓷抗压不抗拉的材料特点,可以初步推断结构的破坏是由结构内表面的拉应力引起的。

4 CT扫描几何模型的内爆模拟

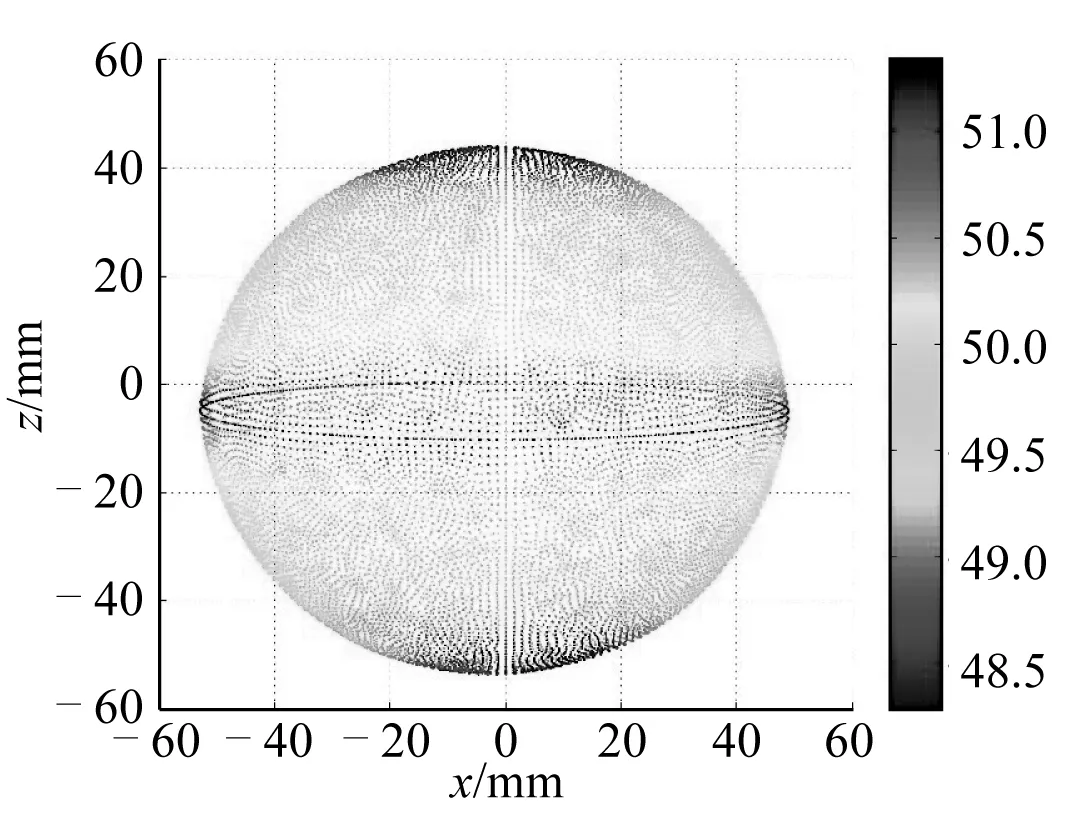

为进一步对氮化硅陶瓷空心浮力球的临界内爆进行探究,通过CT扫描得到氮化硅陶瓷空心浮力球三维几何数据模型。需要特别说明的是,该数据模型的本体与上一节中试验所用的氮化硅陶瓷空心浮力球是来自同一批次。该模型随后被导入CAD形成了点阵模型,其外表面几何尺寸如图9所示,单位为mm。由图可知,该氮化硅陶瓷空心浮力球的形状类似于地球,两极稍扁,赤道处稍鼓。其最大外半径为51.34 mm,最小外半径为48.28 mm,名义壁厚2 mm。

该扫描模型随后被导入ABAQUS中,如图10所示。为提高网格质量及计算精度,整个模型被xy,yz和xz平面进行了三次分割,在此基础上进行布置种子、网格划分。单元类型为C3D8R,最小单元尺寸约为0.34 mm,单元个数360 812。结构材料参数、受力情况及边界条件与上一节仿真中的参数相同,此处不再赘述。

图9 几何扫描模型外表面的点阵云图Fig. 9 Point cloud of the sphere′s outer surface

图10 划分网格后的CT扫描模型Fig. 10 CT-scanned model after meshing in ABAQUS

CT扫描模型在内爆临界状态的失效过程如图11所示,图中的颜色代表最大主应力的分布。由图可知,在开始阶段结构主要受压应力控制,如图11(a)所示。此时外表面有不均匀的环状应力分布(图11(a)中放大后的部分),极有可能是由在制造工程中造成的结构外表面的起伏波动引起的。当压力继续上升,其中一个半球壳的内表面出现了应力集中,这种应力集中显然是由于结构非完美性造成的。结合图9的点阵云图可以看出,试验过程中所用的氮化硅陶瓷空心浮力球并不是理想球壳,其两极稍扁,赤道稍鼓的外形显然会对其在水下静压环境中的受力状况造成影响,使其无法像理想球壳一样将外界压力完美均匀地分散到整个结构上去,而是在某一区域形成应力集中。当外界压力增大到228.64 MPa时,内表面上应力集中的位置出现了破损,破损区域主要受拉应力作用,而此时球壳外表面依然处于压应力主导,如图11(b)所示。这也是结构的完整性第一次遭到破坏,因此这里将其视为临界失效压力。随着外界压力的进一步增大,破坏区域逐渐由内表面扩散至外表面,形成了穿透性的孔洞,代表结构完全破坏,如图11(c)、(d)所示。

图11 CT扫描模型在不同阶段的最大主应力分布Fig. 11 Maximum principal stress distribution at different stages for the CT-scanned model

通过以上分析发现该CT扫描模型的临界失效载荷为228.64 MPa,位于上一节中内爆试验结果区间内(164 ~ 236 MPa)。由于试验中没有其他测量仪器,如高速摄像机,记录下内爆的具体细节,因此,仅从现有的结果来看,由该CT扫描模型得到的有限元仿真过程与试验结果接近。需要注意的是,在实际试验过程中,浮力球壳所受的外加压缩载荷是宏观可测的,而浮力球上某点的局部应力无法观测。仿真中单元破坏准则所使用的865 MPa是通过三点弯曲试验得到的结果,远大于其陶瓷球壳整体的失效载荷,且两者间并不满足线性关系。另一方面,从失效的过程看,破坏是由内表面逐步扩大到外表面的,考虑到结构的受力特点,不难推测出这种先后顺序实际上是由于内表面单元更早地由受压应力主导变为拉应力主导产生的,因此对结构内表面进行适当预应力处理,如喷丸或内部加压,或能提高氮化硅空心浮力球在深海环境下的抗内爆性能。

5 结 语

氮化硅陶瓷在深潜器浮力设备领域具有广阔的应用前景,但目前对陶瓷浮力球及其面临的内爆失效风险的研究还较为匮乏,导致国内外深潜器研发机构自“海神号”内爆事故之后均未再开展潜器搭载陶瓷浮力球的应用研究。通过对氮化硅陶瓷的力学性能进行三点弯曲试验测试,并回顾了氮化硅陶瓷空心浮力球内爆试验的过程及结果,在此基础上创新性地建立了CT扫描陶瓷浮力球实体结构的有限元模型,对浮力球在临界内爆状态下的失效过程进行有限元仿真分析,为浮力球内爆问题的理解与解决提供了新视角。研究结果表明:

1) 氮化硅陶瓷材料强度存在一定的离散性,同一批次氮化硅陶瓷试件临界破坏载荷差值可达150 MPa。

2) 在氮化硅陶瓷空心浮力球进行加工的过程中,很难保证得到的球壳是理想球体,而这种非理想球体的缺陷,会使得结构在静水压环境下的受力分布不均匀,导致氮化硅陶瓷空心浮力球无法达到理想强度。

3) 由仿真结果可知,氮化硅陶瓷空心浮力球在受均布压力作用时产生的内爆破坏,主要是由内表面局部区域受过大拉应力作用引起的,因此对球体内表面进行适当加压处理或能提高浮力球在深海环境下的抗内爆水平。