引汉济渭岭北TBM组装洞室设计研究与施工

2020-12-16王建伟

王建伟

(中铁十八局集团隧道工程有限公司 重庆 400700)

1 引言

随着我国公路、铁路、水利等基础设施建设步伐的加快,长大隧道(洞)的数量越来越多。全断面隧道掘进机(以下简称TBM)的投入使用也将呈井喷式上升趋势,由于TBM的自身体积较大等特点,从试组装到拆运,到场再组装等工作较为繁琐,且极为重要,由于地形和场地限制,在洞内组装将常态化,如何合理地设计地下组装洞室将是TBM组装效率以及后期施工效率的关键控制因素。本文主要以TBM组装空间需求以及TBM掘进施工过程的洞室功能需求,对TBM组装洞室长度和断面进行分析,以及对组装洞室具体施工方案进行阐述[1]。

2 工程概况

陕西省引汉济渭调水工程是针对省内关中地区缺水问题提出的南水北调工程的骨干调水线路,也是陕西省委、省政府提出的“两引八库”重点水源工程之一。秦岭隧洞是整个引水工程的咽喉,隧洞全长81.779 km,设计流量70 m3/s,多年平均输水量15.0亿m3,隧洞平均坡降约1/2 500,采用钻爆法+2台TBM法施工,工期5.5年[2]。穿越秦岭主脊段39.08 km采用两台TBM施工,断面为圆形。

3 TBM配套洞室情况

3.1 TBM设备参数

该台TBM为全断面硬岩掘进机,开挖直径8.02 m(刀盘安装新刀时开挖直径为8.06 m,刀具磨损至极限时开挖直径为8.02 m),全长210 m,总重量为1 542.7 t,装机总容量为7 100 kVA,功率为5 400 kW。主要分为三大部分,即主机、连接桥和后配套,其中:主机长25 m,连接桥长35 m,后配套长度为150 m。

3.2 主机组装洞室

(1)主机组装洞室主要承担前期TBM主机及连接桥组装工作,组装完成实现步进后,该场地则安装皮带仓储系统等,后期施工时承担物料存储、调运及车辆调配等功能[3]。所有后期工作基于前期组装空间基础上进行部署,所以,主机组装洞空间尺寸满足前期组装及后期物料运输等功能即可[4]。

(2)TBM主机和连接桥组装工作中,难度最大、空间需求最大则属TBM刀盘组装工作,TBM刀盘共分为5部分,四块边刀和一块中心刀。刀盘焊接整合后直径为8.06 m,总重量为168 t(含刀具),综合考虑刀盘起吊工作需求,选用2×80 t行吊进行吊装。则该项工作的最大高度决定因素(则行吊起吊高度)为:刀盘高度8.06 m+起吊后的上下安全距离2×1 m+专用吊具高度1.19 m=11.25 m。该高度为工作需求高度,具体洞室高度还需按照洞室结构,以及顶部弧形结构矢跨比决定。

(3)主机组装洞室宽度综合考虑因素有:TBM主机组装、连续皮带机安装、后期有轨运输轨道布置(不少于双线轨道)等因素,则主机组装洞室最大宽度为:连续皮带机主驱动宽度为6.5 m(侧面局部扩挖,仍需占用主洞宽度6.25 m),主驱动与有轨运输车辆之间以及有轨运输车辆之间的安全距离为0.3 m,有轨运输车辆会车处所需最大空间情况为仰拱块运输车最大宽度1.9 m与软风管储存筒运输车2.6 m,加之物料存储区宽度2.1 m,物料与车辆之间的人员通道宽度0.4 m,故主机组装洞室宽度为6.25 m+0.3 m+1.9 m+0.3 m+2.6 m+0.4 m+2.1 m=13.85 m。

(4)长度决定因素为:因主机组装洞室需要满足TBM主机与连接桥的安装工作,其主机部分与连接桥长度为60 m,且主机前方需预留能够摆放和拼装刀盘位置,刀盘分为5块,由于拼装前需要很多的准备工作,每块之间安全工作空间为1.5 m,则刀盘占用长度12 m,并考虑2×80 t桥吊吊钩前后两端的工作盲区各5 m,因此,主机组装洞室长度为60 m+12 m+2×5 m=82 m。

3.3 后配套洞室

(1)后配套洞室主要功能为组装TBM后配套相关设备,施工期间作为无轨车辆运输通道。

(2)该洞室最大宽度要求为:TBM后配套宽7.6 m+两侧安全距离1.5 m×2=10.6 m。

(3)最大起吊高度要求:TBM后配套最大件高度7.6 m+起吊高度1 m+吊具高度1.15 m=9.75 m。计划选用20 t龙门吊进行吊装。

(4)最小长度要求:后配套组装洞室长度是由TBM组装时电力设施台车之前的设备必须组装完成所需的最小长度决定的,TBM开始步进之前,变配电设备必须完成组装并达到工作状态,即,完成电力设施台车前的组装工作,其长度为100 m。

3.4 步进洞

(1)待组装完成后,TBM步进至该洞段,作为临时容纳TBM设备以及TBM掘进前必须安装完成的设备的场地,待步进后将主机组装洞室及后配套洞室场地腾空,以便进行后期设备安装。

(2)其最大高度及宽度要求:TBM刀盘直径8.06 m+两侧(或上下)安全距离0.25 m×2=8.56 m。因该台TBM步进机构利用油缸拉动底部钢板实现步进,所以,步进洞断面需设计成圆拱直墙断面,且确保净高和净宽不小于8.56 m。

(3)最小长度要求:TBM全长210 m+道岔25 m+道岔25 m +钢筋台车10 m+同步衬砌台车16 m×2台+每台设备间安全距离1 m×5=307 m。

3.5 始发洞

(1)始发洞顾名思义是TBM开始受力掘进的起始洞,即:TBM撑靴紧压岩壁,为TBM掘进提供支反作用力的洞段。

(2)该洞最大高度要求:需满足TBM设备能够步进至掌子面,所以,高度最低要求与步进洞高度要求一致,为8.56 m。最大宽度要求为撑靴油缸伸展所能受力的范围,即:撑靴轴线距离8.06 m+2×正常伸长量0.1 m=8.26 m。

(3)最小长度要求:因该台TBM撑靴距刀盘间距为18 m,考虑在岩壁受力时的稳定性,以及岩壁受力影响段落,建议始发洞长度为25 m。

4 TBM大断面组装洞室施工

TBM主机及后配套洞室因其断面及长度尺寸要求较大,且其开挖、支护工艺复杂,各工序需严密部署,为了对施工过程全程可控,施工方案主要原则为先行导坑法施工,然后进行扩挖成型,下面主要对大断面洞室的施工进行阐述[5-7]。

4.1 后配套及主机组装洞室断面图及支护参数

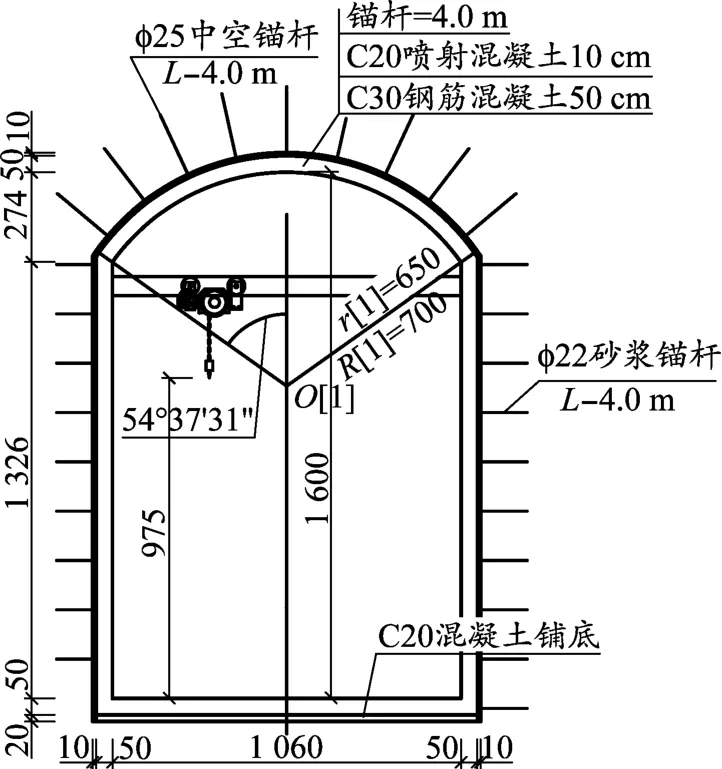

(1)后配套组装洞室设计时主要考虑在Ⅲ类围岩中施工,个别围岩较差时可参照Ⅳ类围岩支护参数施工[8-9],后配套组装洞室具体断面图见图1。

图1 Ⅲ类围岩TBM后配套洞室衬砌断面

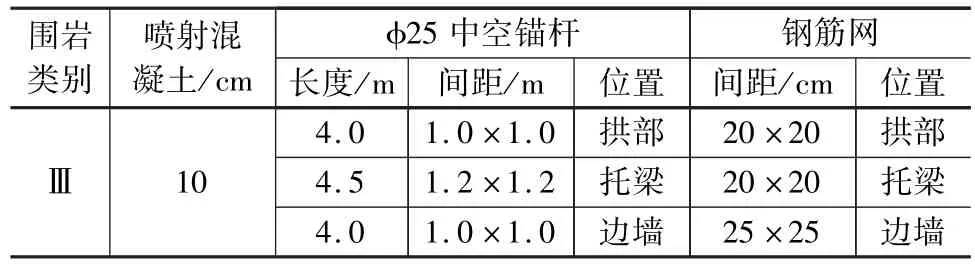

Ⅲ类围岩后配套洞室初期支护参数见表1。

表1 Ⅲ类围岩后配套洞室初期支护参数

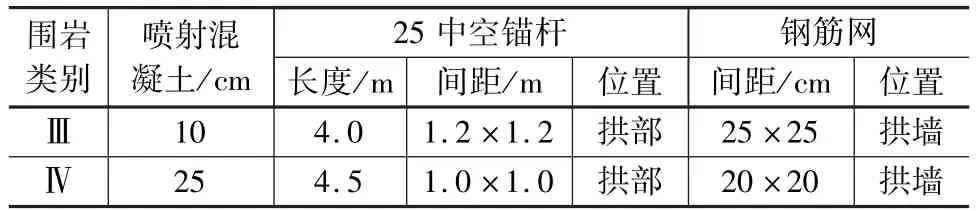

(2)主机组装洞室因其断面较大,设计段落时需对前方围岩进行详细探测,尽量将全部段落集中在Ⅲ类围岩中施工,如在施工中遇到不良地质段落,可适当调整后配套组装洞室长度,避让主机组装洞室在Ⅳ类围岩中开挖,遇特殊地质条件,可根据现场实际情况酌情参照Ⅳ类围岩支护参数施工,主机组装洞室衬砌断面见图2。

图2 Ⅲ类围岩TBM主机组装洞室衬砌断面

Ⅲ类围岩主机组装洞室初期支护参数见表2。

表2 Ⅲ类围岩主机组装洞室初期支护参数

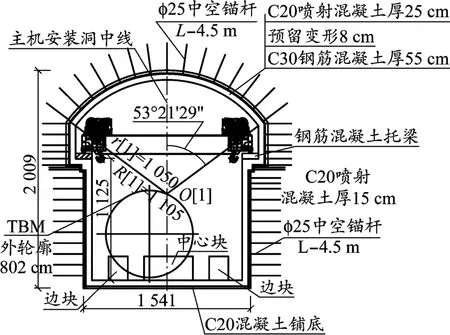

4.2 开挖、支护

TBM后配套组装洞室长度为100 m,主机组装洞室长度为82 m,后配套组装洞室断面采用圆拱直墙形式,主机组装洞室断面则采用蘑菇型,开挖断面较大,一次性爆破成型较为困难,故采用分区段进行施工[10],结合实际情况,将施工区域划分为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ、Ⅶ、Ⅷ八个区,钻爆法施工,光面爆破。组装洞室开挖分区示意见图3。

后配套组装洞室的施工分为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ五个区域,主机组装洞室的施工分为Ⅵ、Ⅶ、Ⅷ三个区域。后配套组装洞开挖采用导洞法,二次扩挖成型工艺。主机组装洞采用台阶法施工。

(1)第Ⅰ区:Ⅰ区分为Ⅰ1区(里程K63+050~K63+000)与Ⅰ2区(里程 K63+000~K62+990)。Ⅰ1区采用导洞开挖方式,导洞断面为圆拱直墙,宽9.66 m,高7.56 m,Ⅰ1区导洞开挖时按21.38%的反向纵坡向上掘进,开挖里程接近K63+000时,注意导洞顶部线型要逐步渐变为后配套组装洞蘑菇顶弧线,掘进至K63+000时须与蘑菇顶拱顶线型重合。开挖K63+000~K62+990段(Ⅰ2区:Ⅰ区向Ⅱ区过渡段)时,只对后配套蘑菇头部位进行开挖,开挖断面由9.66 m×7.56 m变为14.8 m×6.5 m,坡度改为0°。待开挖至K62+990时,调头将K62+990~K63+000段过渡时未扩挖段进行扩挖,使得Ⅰ2区成成洞断面。

Ⅰ2区成洞后进入第Ⅱ区的施工。

(2)第Ⅱ区:Ⅱ区里程范围为K63+050~K62+950,开挖高度6.45 m,开挖宽度14.8 m,施工K62+990~K63+950段时,利用已施工完成的Ⅰ2蘑菇头断面作为通道继续掘进,开挖采取左右导坑光面爆破,左导先行,后行导坑须滞后前行导坑不小于10 m。Ⅱ区施工至K62+950时,继续进行Ⅵ区施工。

(3)第Ⅵ区:里程 K62+950~K62+868,主要开挖主机组装洞的蘑菇头,开挖高度5.21 m,宽度为17.15 m。开挖采取左右导坑光面爆破,左导先行,后行导坑须滞后前行导坑10 m。开挖Ⅵ区时,如安全距离符合施工要求,可酌情考虑对K63+000~K63+026.6段导洞两侧及拱顶逆向进行扩挖。

(4)Ⅱ区K63+000~K63+030.4段开挖完成后,则进行Ⅲ区施工。

(5)第Ⅲ区:里程 K63+030.4~K63+050,成洞断面为11.8 m×4.24 m,利用已开挖完成的Ⅰ1导洞作为施工通道,并兼作出渣通道,沿TBM掘进方向逆向(大里程方向)进行开挖施工。开挖采用左右导坑光爆,左导先行,后行导坑须滞后前行导坑10 m。该段需预留部分渣体作为Ⅱ区K63+030.4~K163+050段台车铺底,该区开挖时应注意蘑菇头底部与下部边墙交汇处边角的施工,严格控制好超欠挖,以免对边角损坏过大。Ⅲ区施工完毕后则对Ⅱ区K63+030.4~K163+050段的蘑菇顶开挖。

(6)第Ⅱ区:逆向开挖K63+030.4~K63+050段,施工平台利用Ⅲ区的部分渣体进行铺底,开挖采取左右导坑光面爆破,左导先行,后行导坑须滞后前行导坑不小于10 m,导洞兼作出渣通道,支护必须紧跟开挖施工。Ⅱ区施工完成后进行Ⅳ区开挖。

(7)第Ⅳ区:里程为K63+050~K62+950段,该施工段包括Ⅰ1区通道两侧的未扩挖段,施工时先将Ⅰ1区K63+050处两侧的Ⅳ区范围扩挖至成洞面,断面为11.8 m×7.3 m,沿成洞面向K62+950方向左右导分部开挖,开挖方式同样采用左右导分部开挖,左导先行,右导需滞后前行导坑10 m左右,该区开挖时应注意蘑菇头底部与下部边墙交汇处边角的施工,严格控制好超欠挖,以免对边角损坏过大。Ⅳ区开挖结束后掌子面继续进行Ⅶ区开挖,下导第Ⅴ区也可根据现场安排部署进行同步开挖。

(8)第Ⅶ区:里程 K62+950~K62+868,开挖宽度15.15 m,高度8.08 m。开挖采取先爆中槽,中槽断面尺寸10 m×8.08 m,中槽开挖完毕后,对中槽两侧进行光面爆破。

(9)第Ⅴ区:里程 K63+050~K62+950,开挖高度5.05 m,宽度11.9 m,在Ⅶ区施工未完成时即可对Ⅴ区施工,开挖采取左右导坑光爆,左导先行,后行导坑须滞后前行导坑10 m。待Ⅶ区施工完成后采取先拉中槽再爆两侧方法进行施工。待Ⅴ区施工完毕后,对第Ⅷ区进行开挖。

(10)第Ⅷ区:里程K62+950~K62+868,开挖高度5.05 m,宽度15.15 m。开挖采取先爆中槽,再爆两侧的方式进行,光面爆破。

5 安全注意事项

在大断面洞室施工时,因其断面较大,顶部围岩受力复杂,因此,施工时一定要以“稳”为主,坚持“短进尺、强支护、早封闭、勤量测”的原则。在特殊地质段落必须设置围岩监控量测点,按照5~10 m间距布设,其中拱顶下沉量测点1~3个,水平收敛量测点按施工开挖方法分台阶左右侧边墙各1组,此外还需对断面进行监控量测,以确保安全[11-12]。

6 结论

引汉济渭岭北TBM组装洞在尺寸设计方面充分考虑了TBM组装的实际利用空间,在合理的空间中尽量减少开挖工程量,在支护设计方面充分考虑了快速作业的支护型式,在施工过程中,坚持工序平行作业,最终实现缩短成洞工期的目的。在引汉济渭岭北工程TBM组装的实例证明,该设计理念以及施工安排是合理的、科学的、成功的。可为今后TBM组装洞室的设计以及施工提供可借鉴的经验。