620 MW超临界机组辅机故障减负荷功能控制优化与应用

2020-12-16陈厚涛王锡辉朱晓星刘武林王志杰

陈厚涛, 王锡辉, 朱晓星, 刘武林, 王志杰, 盛 锴

(国网湖南省电力有限公司电力科学研究院; 高效清洁火力发电技术湖南省重点实验室, 长沙 410007)

辅机故障减负荷(run back, RB)是指当机组部分辅机(如其中一台给水泵、送风机、引风机)发生故障时,根据辅机故障情况快速降低机组负荷以适应辅机出力的保护措施。新建机组必须进行RB试验。近年来,大容量、高参数、智能化的火力发电机组已逐步成为主流[1-4],RB功能的成功实现对电网的安全稳定运行显得尤为重要。以装机容量中较比最大的600 MW级机组为例,当机组满负荷运行,发生辅机跳闸但RB功能未实现导致机组停机时,电网负荷瞬间减少600 MW,造成较大冲击,引起网频波动。随着中国火电技术的不断发展,RB功能在煤粉炉[5-11]、循环流化床锅炉[12-15]等不同炉型上的工程应用已有较长历史,其控制策略日趋成熟,自动化水平不断提高。

现以某电厂两台新建620 MW超临界机组给水泵RB、一次风机RB试验结果为例,对比分析其控制策略和参数细节设置以及采取优化措施后取得的效果,为同类型机组RB过程的控制策略提供一种思路,也为进一步优化提供参考。

1 机组概况

某新建工程燃煤电厂1、2号620 MW机组锅炉为超临界参数、带启动循环泵、一次中间再热、单炉膛、平衡通风、固态排渣、露天布置、全钢构架、“W”形火焰燃烧、垂直内螺纹管水冷壁、П型变压直流锅炉。制粉系统采用双进双出一次风机正压直吹式系统,每台锅炉配磨煤机6台,给煤机12台。烟风系统采用平衡通风方式,空预器采用三分仓回转式预热器。设2台动叶可调轴流式送风机,2台动叶可调(增引合一)引风机,2台动叶可调轴流式一次风机。点火方式为油枪点火,配置油枪24支。汽轮机是超临界、一次中间再热、单轴、三缸四排汽、凝汽式、双背压汽轮机。

2 RB控制策略简介

2.1 给水泵RB控制策略

给水泵RB发生后,将未跳闸的给水泵转速指令以一定速率超驰动作至设定目标转速,维持一段时间后恢复给水自动调节,给水流量指令跟随燃料目标指令变化,并设定变化速率和上下限幅,保持过热度自动控制模式。跳闸汽泵对应的最小流量再循环调节阀指令超驰动作至全开,运行汽泵对应的最小流量再循环调节阀指令延时一定时间后超驰动作至全关。两台送风机动叶指令在原基础上以一定速率超驰动作至设定目标指令后恢复自动闭环控制,动作过程中若炉膛压力过低则闭锁送风机动叶指令减。两台引风机动叶指令在原基础上以一定速率超驰动作至设定目标指令后恢复自动闭环控制,动作过程中若炉膛压力过高则闭锁引风机动叶指令减。一次风机动叶全程保持自动闭环控制状态,每跳闸一台磨煤机,动叶指令以前馈形式减小,减小幅度自适应调整。按设定的时间间隔和顺序自动停运磨煤机,直至磨煤机运行台数与预先设定台数相等。处于自动的磨煤机容量风门设置上下限。按设定的时间间隔和顺序快速投入运行磨的油枪助燃。燃油回油调节阀延时一定时间后按预先设置幅度超驰减小调阀指令,以维持燃油母管压力,闭锁数秒后重新投入自动闭环控制。机组切换至TF模式运行,并连锁投入滑压运行方式,机前压力设定值跟随滑压曲线变化。锅炉主控切手动,燃料主控维持自动,设置燃料目标指令。一、二级过热器减温水调门以及再热器减温水调门超驰关至0,延时一段时间后恢复自动调节。

2.2 一次风机RB控制策略

一次风机RB发生后,跳闸一次风机动叶关至0%,联关跳闸一次风机同侧的冷一次风母管风门、空预器出口一次风风门,一次风机联络门。运行一次风机动叶指令以一定速率超驰动作至目标指令后恢复自动闭环控制,在动叶动作过程中若电流大则闭锁一次风机动叶增。两台送风机动叶指令在原基础上以一定速率超驰动作至设定目标指令后恢复自动闭环控制,动作过程中若炉膛压力过低则闭锁送风机动叶指令减。两台引风机动叶指令在原基础上以一定速率超驰动作至设定目标指令后恢复自动闭环控制,动作过程中若炉膛压力过高则闭锁引风机动叶指令减。一次风机RB动作时,运行磨对应的容量风门切手动。延时一定时间后以一定速率动作至预先设定的目标指令。旁路风门开度不超过预先设定值。按设定的时间间隔和顺序自动停运磨煤机,直至磨煤机运行台数与预先设定台数相等。按设定的时间间隔和顺序快速投入运行磨的油枪助燃。燃油回油调节阀延时一定时间后按预先设置幅度超驰减小调阀指令,闭锁数秒后重新投入自动。机组切换至TF模式运行,并连锁投入滑压运行方式,机前压力设定值跟随滑压曲线变化。锅炉主控切手动,燃料控制投入开环调节模式。给水流量指令在一段时间内向预先估算的目标燃料指令对应的理论给水需求量变化,随后跟随实际折算燃料量变化,并设定变化速率和上下限幅。打通汽泵再循环回路,将最小流量调阀开至合适开度,防止最小流量保护动作。一、二级过热器减温水调门以及再热器减温水调门超驰关至0,延时一段时间后恢复自动调节。

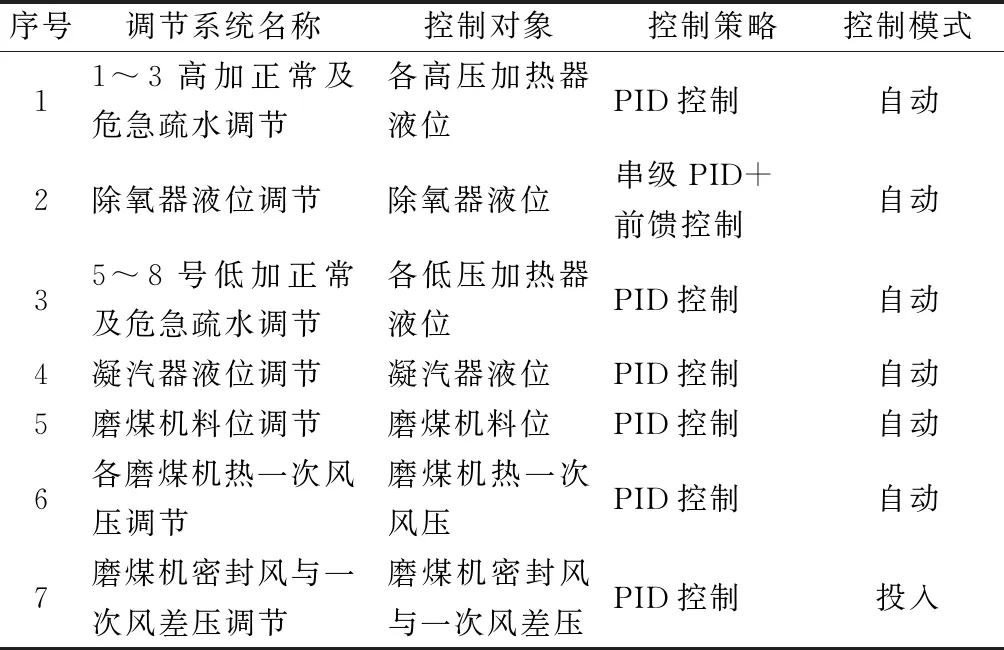

试验过程中除控制策略说明中涉及的燃料、给水、风烟等系统以及主汽压力、主汽温度等主要运行参数的自动调节系统投入自动控制外,其他重要辅助自动调节系统控制模式如表1所示,确保RB过程的全程自动控制。

表1 重要辅助自动控制系统投入

图1 优化前给水泵RB试验结果Fig.1 Feed water pump RB test result before optimization

3 结果与讨论

3.1 给水泵RB

如图1所示为优化前给水泵RB试验过程相关参数变化趋势。RB试验前,机组负荷610 MW,锅炉给水流量1 822 t/h,折算燃料量262 t/h,6台磨运行。操作台打闸一台给水泵,触发给水泵RB。锅炉给水流量迅速减小至约1 050 t/h,而后以相对较缓的速度继续减小至约960 t/h后开始回升,出现波动,最终保持在1 110~1 120 t/h之间;折算燃料量迅速减小至220 t/h,约几秒后继续减小至约 156 t/h,而后保持在150~160 t/h;机组负荷减小至约380 MW后出现两次波动,波动幅度最高接近100 MW,最终保持在380~390 MW;炉膛压力波动最高值369 Pa、最低值-383 Pa。

由上述参数的变化趋势可知,RB控制策略设置合理,主要运行参数过度平稳,炉膛压力波动位于正常运行允许波动范围之内,远小于主保护动作值(±1 980 Pa),有较大的安全余裕。不足之处在于机组负荷与主给水流量没有平滑下降,出现波动,负荷波动由给水流量波动引起。原因如下:RB发生后,机组负荷、给水流量和燃料量均迅速下降,中间点过热度设定值跟随机组负荷下降,而温度变化具有滞后性,过热度实际值变化相对缓慢,与设定值相比,实际过热度偏大,导致给水流量增加,引起实际负荷增加;此时,热一次风母管风压设定值跟随实际负荷增加,使得一次风机动叶开度增大,加强了燃烧作用,反过来减缓了过热度实际值的下降趋势。该过程中,燃料和给水控制耦合影响,互相加强,抬升了机组负荷,引起波动。实际上,由于RB过程中锅炉给水流量和燃料量的迅速变化,引起汽水分离器出口压力迅速变化,而汽温变化相对较为缓慢,导致中间点过热度存在“虚高”现象。为防止过热度控制偏差诱发燃料与给水控制耦合作用,采取如下优化措施:①RB过程和其他工况,采用不同的PID调节参数,将RB过程中过热度PID的调节作用减弱;②将RB过程中一次风母管风压的设定值与其他工况下的设定值作分离处理。根据机组设备特性,RB发生延时一定时间后,维持一次风母管风压设定值不变,直至RB复位,将一次风母管风压的控制从负荷的耦合作用中剥离出来,避免相互作用抬升机组负荷而引起波动。

如图2所示为过热度控制、一次风母管风压控制优化后给水泵RB试验过程相关参数变化趋势。试验前,机组负荷570 MW,折算燃料量253 t/h,锅炉给水流量1 650 t/h,5台磨运行。操作台打闸一台给水泵,触发给水泵RB。锅炉给水流量迅速减小至约1 050 t/h,随后小幅波动,最终保持在 950~970 t/h;折算燃料量迅速减小至约 210 t/h,反弹至227 t/h后持续减小至约165 t/h,而后保持不变;机组负荷减小至约390 MW后波动至410 MW,随后持续下降至稳定值;炉膛压力波动最高值727 Pa、最低值-239 Pa。

图2 优化后给水泵RB试验结果Fig.2 Feed water pump RB test result after optimization

采取优化措施后,锅炉给水流量和机组负荷波动幅度均明显改善,机组负荷波动由原来100 MW减小至20 MW,未出现反复波动情况。从给水流量的变化趋势分析,仍可进一步减弱RB过程中过热度PID的调节作用。与优化前给水泵RB试验相比,炉膛压力波动最高值要大。原因如下:优化前RB试验时,保持6台磨运行,RB动作后跳闸2台磨,每跳闸一台磨,一次风机动叶超驰减小5%(共减小10%),一次风机动叶的超驰动作完全消除了跳磨对于一次风母管风压的扰动,没有出现由于一次风压的阶跃增加而引起炉膛燃烧突然增强。因此,炉膛压力得以良好控制。优化后试验时,保持5台磨运行,RB动作后跳闸1台磨,一次风机动叶超驰减小5%。由图2折算燃料量的变化趋势可知,一次风机动叶的超驰动作并未完全消除由于跳磨而导致的一次风母管憋压。跳磨后,炉膛燃烧突然加强,导致炉膛压力立即上升至727 Pa,随后恢复正常。为使炉膛压力控制更加优良,可对一次风机动叶的控制继续作如下优化,随着RB过程中磨煤机跳闸台数的增加,一次风机动叶指令超驰减小幅度呈梯度下降。

3.2 一次风机RB

如图3所示为优化前一次风机RB试验过程相关参数变化趋势。试验前,机组负荷600 MW,锅炉给水流量1 800 t/h,折算燃料量250 t/h。就地打闸一台一次风机,触发一次风机RB。折算燃料量迅速减小至约120 t/h后跃升至170 t/h,随后基本保持稳定;锅炉给水流量减小至1 050 t/h后出现波动,最终稳定在1 260 t/h;机组负荷减小至480 MW后回升至约520 MW,出现波动,最终稳定在410 MW;炉膛压力波动最高至1 061 Pa、最低-368 Pa。由各参数的变化趋势可知,控制策略设置合理,动作速率和时间间隔匹配较好,炉膛压力距离主保护动作值存有安全余裕,一次风机RB功能正常实现。不足之处在于:①机组负荷未能平滑下降,出现波动;②炉膛压力控制仍有优化空间。关于①,原因在上文给水泵RB结果分析时已阐明,即由过热度偏差控制调节引起,这里不再复述。下面就②分析其原因和优化措施。一次风机跳闸后,由于燃烧的减弱,炉膛压力会迅速减小,然而从试验结果来看,压力最低值为-368 Pa,说明引风机动叶动作速度合适。随着未跳闸一次风机动叶指令的迅速增大,炉膛内燃烧突然加强,引起压力骤增。为克服燃烧突然变化对炉膛压力的影响,采取如下优化措施:设计专门的引风机动叶前馈,通过辅助逻辑的判断使这部分前馈只在RB发生时生效,并针对不同类别的RB工况设计不同的动作幅度和速度。具体设置如下: RB动作过程中,当炉膛压力大于或小于预先设定阈值时,引风机动叶指令超驰增大或减小2%~5%(根据风机出力特性确定)。

图3 优化前一次风机RB试验结果Fig.3 Primary air fan RB test result before optimization

图4 优化后一次风机RB试验结果Fig.4 Primary air fan RB test result after optimization

如图4所示为采取优化措施后2号机一次风机RB试验过程的相关参数变化趋势。试验前,机组负荷570 MW,主汽压力21.5 MPa,主汽温度 565 ℃,锅炉给水流量1 640 t/h,折算燃料量 252 t/h。约01:23时,就地打闸一台一次风机,触发一次风机RB。折算燃料量迅速减小至165 t/h后回升至185 t/h,最终稳定值约160 t/h;锅炉给水流量迅速下降至930 t/h,随后回升至约1 160 t/h,保持稳定;炉膛压力波动最高至542 Pa,最低-482 Pa。优化后,机组负荷与炉膛压力控制更加优良。

该厂在投入生产后,先后毫无征兆的发生6 kV母线失压和1台一次风机就地不明原因跳闸事故,RB功能均正常实现,机组负荷及主要运行参数平稳过度,未发生跳机事故。本文中所述的RB控制策略经受了实践的检验。

4 结论

将设计的RB控制策略在两台新建机组进行工程应用,并根据试验结果进行了针对性的优化和验证,获得了如下结论。

(1)多次实践检验表明所述RB控制策略设计合理,实现了RB全程自动控制并有充分的安全余裕,对该类型锅炉和配置的火电机组有工程参考价值。

(2)减弱RB过程中过热度PID的控制作用,将一次风母管风压的设定值维持在一个与目标负荷相匹配的固定值,可有效避免RB过程中过热度“虚高”引起的给水流量波动,减弱燃料和给水控制相互作用抬升机组负荷而引起的波动。

(3)针对RB工况,设计专门的引风机动叶前馈,当炉膛压力大于或小于预先设定阈值时,根据风机出力特性,引风机动叶指令超驰动作一定值,可较大幅度增加炉膛压力控制的安全余裕,使其接近正常运行允许的波动范围,主要运行参数过度平稳,控制优良。