载体成型方法对丙烷脱氢催化剂性能的影响

2020-12-16刘红梅刘东兵王定博徐向亚

刘红梅,薛 琳,刘东兵,王定博,徐向亚

(中国石化 北京化工研究院,北京 100013)

近年来,随着乙烯装置裂解原料结构的调整和丙烯下游产品需求量的逐年递增,丙烯呈现供不应求的趋势[1]。在此背景下,丙烷脱氢制丙烯(PDH)工艺路线作为增产丙烯的新技术受到广泛关注[2]。目前,PDH工艺的丙烯产能可达我国丙烯总产能的18%。正在运行的PDH装置中,主要采用UOP公司开发的Oleflex工艺,该工艺中使用的是以氧化铝为载体、Pt为主要活性组分制备的PDH催化剂[3]。氧化铝是常用的工业催化剂载体,相关的研究工作较多[4-9]。普遍认为,氧化铝载体的晶相、孔道结构和表面化学性质都可能会影响到催化剂的性能[10-13]。为了实现工业应用,大多数的催化剂需要通过成型过程来满足工艺生产条件所要求的机械强度和磨损强度。无论哪一种成型方式,都有可能改变载体原有物理结构或化学结构,进而对催化剂的性能造成影响。

本工作采用高温焙烧的方式处理拟薄水铝石原料获得氧化铝粉末,再分别采用压片成型、挤条成型和油柱成型3种成型方法得到氧化铝载体,并进一步制备Pt-Sn-Na/Al2O3催化剂。考察了载体成型方法对Pt-Sn-Na/Al2O3催化剂各项物理化学特性及其在PDH反应中催化性能的影响。

1 实验部分

1.1 主要试剂及仪器

氯化钠、四氯化锡、硝酸:分析纯,国药集团化学试剂有限公司;氯铂酸:分析纯,北京益利精细化学品有限公司;田菁粉:纯度高于98%(w),北京中西远大科技有限公司;拟薄水铝石粉末:纯度高于99.9%(w),淄博恒齐粉体新材料有限公司。

DET-Ⅱ型微型固定床反应装置:德州德瑞通公司。

采用Philips公司X’ Pert MPD型X射线粉末衍射仪对氧化铝粉末进行XRD表征,CuKα射线,λ= 0.154 178 nm,扫描步长0.02°,扫描范围2θ=5°~90°;采用国瑞分析仪器厂KD-4型自动颗粒强度仪对成型氧化铝载体的颗粒强度进行测定;采用Micromeritics公司ASAP2020 M+C型全自动物化吸附分析仪对试样进行N2吸附-脱附表征,试样的比表面积采用BET法计算,孔体积和平均孔径采用BJH模型计算;采用Mettler-Toledo公司TGA/DSC1型热重分析仪对反应后的催化剂进行TG-DTG表征,升温区间为40~800 ℃,升温速率为10 ℃/min,空气流量为40 mL/min,根据失重曲线计算反应后催化剂的积碳量;采用安捷伦公司7890A型气相色谱仪对反应尾气进行在线分析,配有Al2O3-S型毛细管柱(50 m×0.53 mm×15 μm),FID检测。

1.2 氧化铝载体成型

将高纯拟薄水铝石粉末置于马弗炉内,在流动空气气氛中1 050 ℃下焙烧8 h,得到氧化铝粉末,记为Al2O3-A。焙烧过程中,高纯拟薄水铝石粉末失水33.5%(w)。在压片压力30 N、压片时间2 min的条件下,将氧化铝粉末Al2O3-A采用压片的方法成型,并破碎成10~20目的小颗粒(颗粒尺寸在1.3~2.5 mm之间),得到的成型氧化铝载体记为Al2O3-B。取100 g氧化铝粉末Al2O3-A、5 g田菁粉和34 mL 5%(w)的稀硝酸混合并搅拌均匀,用双螺杆挤条机挤压成直径为2 mm的圆柱型,切割成长度为2 mm的小圆柱颗粒后在110 ℃下干燥15 h、650 ℃下焙烧6 h,得到的成型氧化铝载体记为Al2O3-C,Al2O3-C为直径1.7 mm、长度1.8 mm的圆柱形颗粒。取100 g氧化铝粉末Al2O3-A与50 mL 3%(w)的稀硝酸混合均匀并搅拌成浆液,用油柱成型装置制备成球形小颗粒。在110 ℃下干燥15 h、650 ℃下焙烧6 h后得到球形氧化铝载体,记为Al2O3-D,Al2O3-D为直径在1.5~1.8 mm之间的球形颗粒。

1.3 催化剂制备

将适量的氯化钠、氯铂酸和四氯化锡溶解于100 mL蒸馏水中配制成溶液,将10.0 g氧化铝粉末Al2O3-A加入上述水溶液中,50 ℃连续搅拌反应3 h后。使用旋转蒸发仪除水后得到的试样在110 ℃下干燥8 h,再于650 ℃焙烧5 h,得到Pt-Sn-Na/Al2O3-A催化剂,记为CAT-A。CAT-A催化剂中金属Pt的含量为0.3%(w),金属Sn的含量为0.7%(w),金属Na的含量为0.5%(w)。采用完全相同的方法,将氧化铝粉末Al2O3-A更换为成型氧化铝载体Al2O3-B,Al2O3-C,Al2O3-D,分别制备Pt-Sn-Na/Al2O3-B,Pt-Sn-Na/Al2O3-C,Pt-Sn-Na/Al2O3-D催 化 剂, 记 为CAT-B,CAT-C,CAT-D。

1.4 催化剂性能评价

将0.5 g催化剂装入内径为10 mm的石英管反应器中,在固定床微型反应装置上测试催化剂的PDH性能。催化剂首先在610 ℃氢气气氛中还原1 h,之后切换丙烷/氢气混合原料气开始反应。反应条件为:反应压力0.1 MPa,反应温度610 ℃,原料气中丙烷/氢气摩尔比为1,丙烷的重时空速为3.0 h-1。

2 结果与讨论

2.1 XRD表征结果

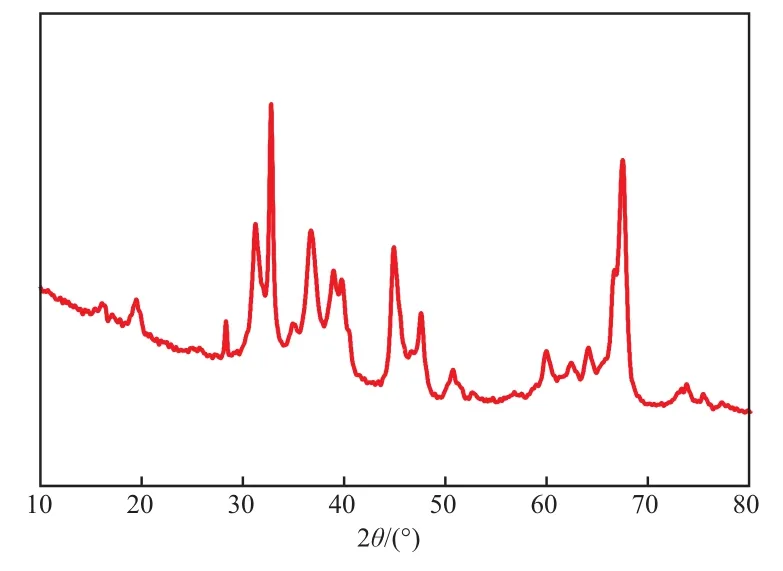

图1为氧化铝粉末Al2O3-A试样的XRD谱图。由图1可知,该试样的特征衍射信号主要位于衍射角 2θ=31.2°,32.9°,34.8°,36.9°,39.0°,39.7°,44.7°,47.5°,50.6°,60.0°,62.3°,64.0°,66.2°,67.3°处,与文献中报导的θ-Al2O3的XRD谱图相吻合[14-15]。说明在1 050 ℃焙烧拟薄水铝石原料得到的Al2O3-A试样为单斜晶系的θ-Al2O3。在不同温度下处理氢氧化铝凝胶,可得到晶相不同的氧化铝产品[16]。如 500 ~ 750 ℃处理得到 γ-Al2O3,而900~1 100 ℃处理得到 θ-Al2O3。

图1 Al2O3-A试样的XRD谱图Fig.1 XRD pattern of the Al2O3-A sample.

2.2 N2吸附-脱附表征结果

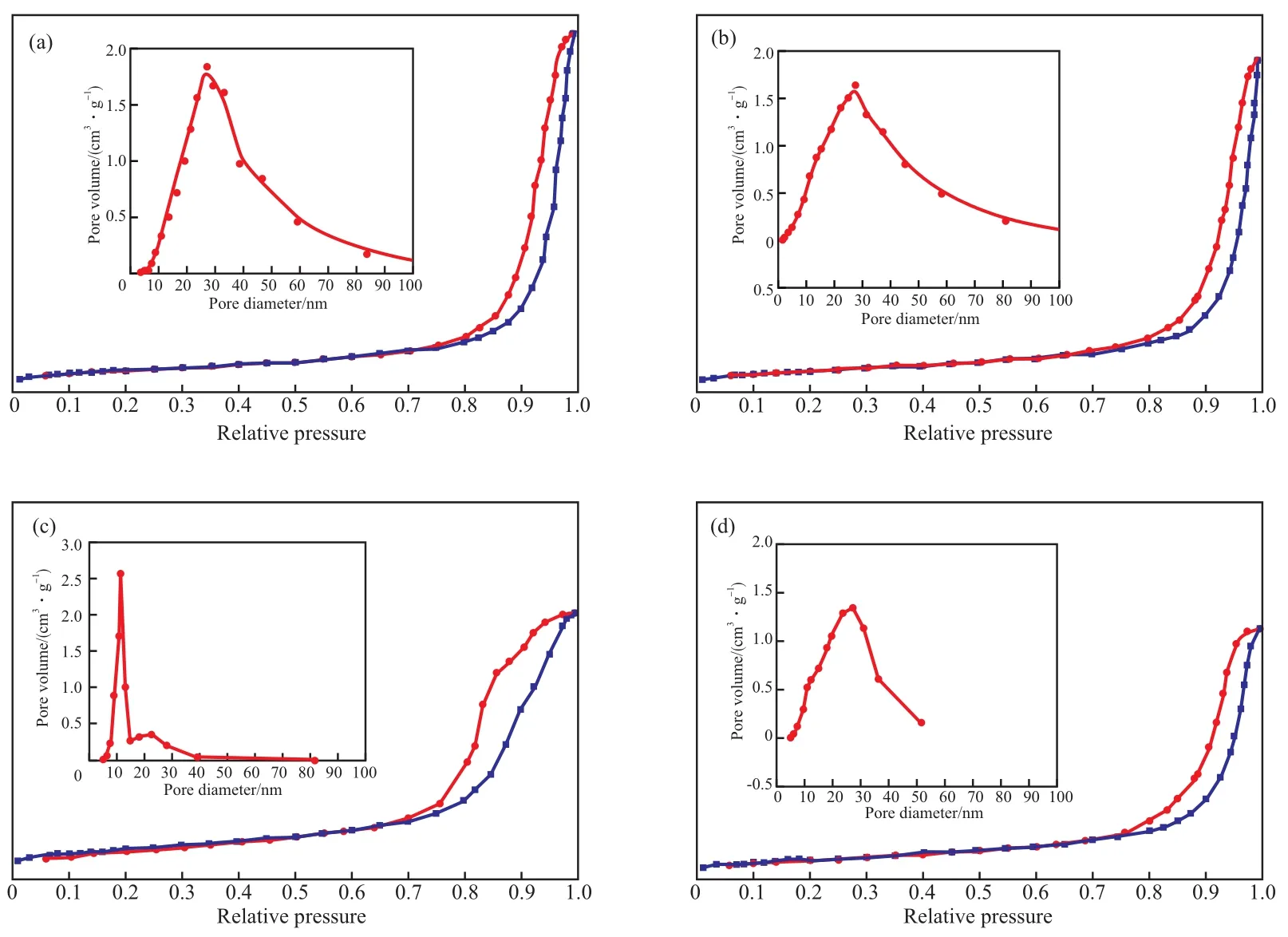

图2为氧化铝粉末Al2O3-A和采用不同成型方法制备得到的氧化铝载体Al2O3-B,Al2O3-C,Al2O3-D的N2吸附-脱附等温线及孔径分布。对比国际纯粹和应用化学联合会对N2吸附-脱附等温线类型的划分,图2中4个氧化铝试样的等温线均属于第Ⅳ种类型。Ⅳ型吸附-脱附等温线上存在明显的回滞环,代表试样具有典型的介孔孔道结构。对于这4个氧化铝试样来说,回滞环均属于H4型,在相对压力接近1.0时,等温线上均未出现吸附饱和的现象,说明无论是未经成型的氧化铝粉末,还是采用不同方法成型的氧化铝载体,介孔孔道结构都非常相似,主要是裂隙孔。从孔径分布图来看,未成型氧化铝粉末Al2O3-A的孔径分布范围为10~80 nm,最可几孔径约为27 nm。比较而言,经过压片方法得到的成型氧化铝载体Al2O3-B的孔径分布范围整体向小尺寸方向移动,在8~80 nm,最可几孔径约为26 nm。压片后氧化铝平均孔径变小可能是由于压片过程中介孔孔道受到一定程度的挤压造成的。采用挤条成型的方式处理氧化铝粉末,会造成氧化铝平均孔径大幅度降低(由23.9 nm降低到11.5 nm)。另外,挤条成型的氧化铝载体Al2O3-C还显示出了二级孔的特征,一部分孔道分布在5~15 nm,最可几孔径在11 nm左右;另外一部分孔道分布在15~40 nm之间,最可几孔径在21 nm左右。与未成型氧化铝粉末相比,油柱成型的氧化铝载体Al2O3-D平均孔径也有明显降低(由23.7 nm降低到19.2 nm),孔径分布在5~50 nm之间,最可几孔径在23 nm左右。

根据N2吸附-脱附数据计算出各个氧化铝试样的比表面积和孔结构参数,结果见表1。由表1可知,与氧化铝粉末Al2O3-A相比,压片成型后的氧化铝载体Al2O3-B的比表面积和孔体积都稍有下降,但变化不大。油柱成型后的氧化铝比表面积下降约8%,孔体积下降了28%。比较而言,挤条成型对氧化铝的比表面积和孔体积影响最为明显,比表面积下降约24%,孔体积下降了56%。显然,成型过程对氧化铝载体的物理结构会产生一定的影响,但影响程度取决于成型方法。压片成型、挤条成型和油柱成型3种成型方式均会导致氧化铝试样比表面积下降、孔体积下降和平均孔径下降等现象的发生。其中影响最小的是压片成型方法,几乎可以忽略;影响最大的是挤条成型方法,不仅大幅度降低了比表面积和孔体积,甚至还形成了二级孔道。油柱成型方法对氧化铝物理结构的影响介于压片成型和挤条成型之间。在油柱成型过程中,氧化铝与稀硝酸混合形成浆液,硝酸会在一定程度上溶解氧化铝,进而影响到氧化铝的孔道结构,导致比表面积和孔体积下降。在挤条成型过程中,氧化铝粉末不仅与稀硝酸混合,还添加了助挤剂田菁粉。田菁粉在后续的焙烧步骤中被空气烧除,但是会在氧化铝孔道以外形成新的孔道结构,这可能是挤条成型氧化铝载体显示出二级孔道的主要原因。另外,与油柱成型相比,挤条成型过程中试样受到的压力较大。因为上述原因,挤条成型过程对氧化铝物理结构的改变最为显著。相反,由于在压片成型过程中没有使用任何添加剂,所以这一成型方法对氧化铝原有结构的改变也最小。以成型和未成型氧化铝作为载体,制备Pt-Sn-Na/Al2O3催化剂。由表1还可知,无论是氧化铝粉末,还是成型的氧化铝载体,负载活性组分后得到的催化剂的比表面积、孔体积和孔径都有轻微下降。这可能是由于催化剂制备过程中引入的活性组分进入了氧化铝孔道中并占据了一部分空间造成的。有研究表明,活性组分和助剂的负载过程会对催化剂的物理结构产生一定程度的影响。影响程度主要取决于负载组分的含量[17]。本工作中Pt-Sn-Na/Al2O3催化剂上活性组分的负载量较小(仅为1.5%(w)),所以对氧化铝载体结构参数的影响不显著。比较而言,载体成型过程对氧化铝结构的影响明显大于活性组分负载过程。

图2 氧化铝粉末和成型氧化铝载体的N2吸附-脱附等温线及孔径分布Fig.2 N2 adsorption-desorption curves and pore size distributions of the alumina powder and molded alumina supports.

表1 氧化铝载体和Pt-Sn-Na/Al2O3催化剂的织构性质Table 1 Textural properties of the alumina supports and Pt-Sn-Na/Al2O3 catalysts

2.3 催化剂性能评价结果

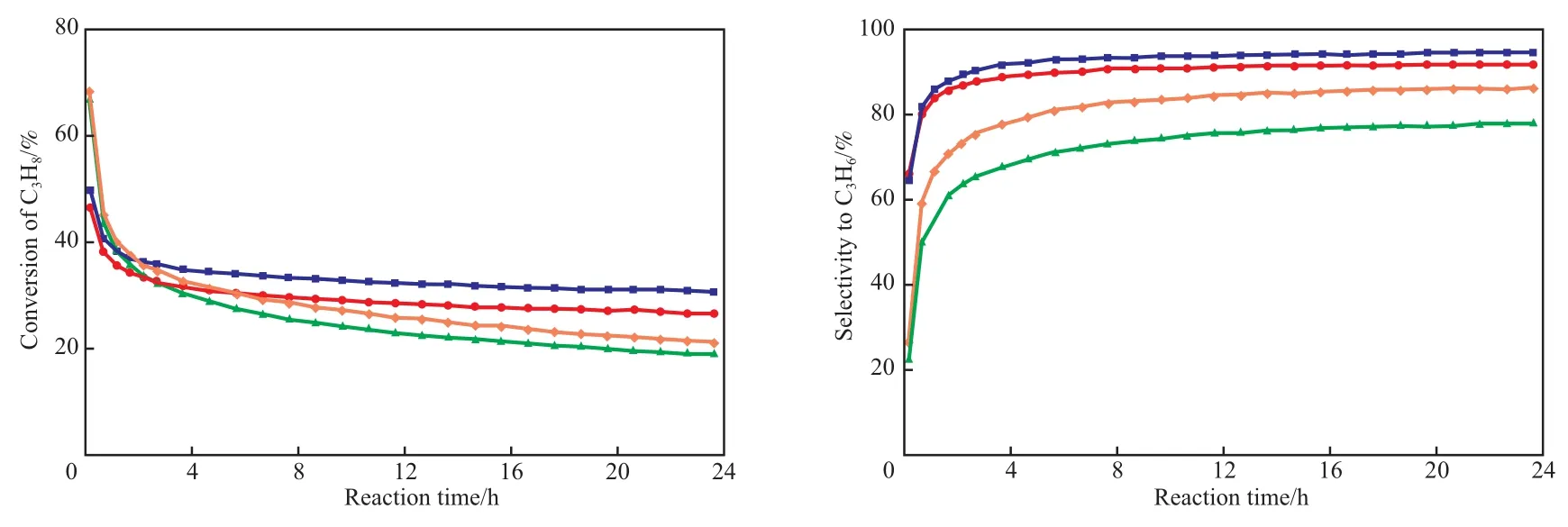

PDH反应的原料为氢气和丙烷,主产物为丙烯,副产物主要为甲烷、乙烯和乙烷,来自丙烷裂解反应、丙烷氢解反应和乙烯加氢反应[18]。图3对比了4个不同氧化铝载体制备的Pt-Sn-Na/Al2O3催化剂在PDH反应中的丙烷转化率和丙烯选择性。由图3可知,反应初始时期,丙烷转化率较高,但丙烯选择性较低;2 h后诱导期结束,反应趋于平稳。PDH反应诱导期内催化剂表面上活性中心的结构或位置发生了变化,不利于丙烯生成的部分活性组分被积碳覆盖,从而抑制了副产物的生成,提高了主产物丙烯的选择性[19]。

图3 Pt-Sn-Na/Al2O3催化剂在PDH反应中的催化性能Fig.3 Catalytic performances of the Pt-Sn-Na/Al2O3 catalysts for the reaction of propane dehydrogenation to propylene(PDH).Reaction conditions:610 ℃,atmospheric pressure,n(H2)∶n(C3H8) = 1∶1,WHSV=3.0 h-1.

各催化剂在反应2~24 h之间的丙烷平均转化率、丙烯平均选择性和丙烯平均产率列在表2中。由表2可知,测试的4个Pt-Sn-Na/Al2O3催化剂在PDH反应中表现出来的催化性能差异非常明显。这4个催化剂配方完全相同,催化剂制备过程完全相同,差别在于使用了不同的氧化铝载体。可见,载体本身的特性能够对PDH催化剂的性能产生显著影响。使用氧化铝粉末制备的CAT-A催化剂的丙烷平均转化率和丙烯平均选择性分别可达32.6%和93.5%。与CAT-A催化剂相比,以成型氧化铝为载体制备的3个催化剂在PDH反应中的催化性能都有不同程度的下降。其中,性能最差的是CAT-C,丙烷平均转化率仅为23.8%,丙烯平均选择性低于75%。即使是受载体成型影响最小的CAT-B催化剂,丙烯平均产率也下降了4.3百分点。显然,无论采用哪一种成型方法处理氧化铝载体,都会对Pt-Sn-Na/Al2O3催化剂的脱氢反应性能产生负面影响。

表2 Pt基催化剂在PDH反应中的性能评价结果Table 2 Catalytic performances of the Pt-based catalysts for the reaction of PDH

综上所述,成型前后氧化铝载体的比表面积、孔体积和平均孔径由大到小顺序为:氧化铝粉末>压片成型氧化铝>油柱成型氧化铝>挤条成型氧化铝。这4个载体制备的催化剂在PDH反应中表现出来的催化性能也依照完全相同的次序逐渐降低。说明Pt催化剂的PDH催化性能与载体的物理结构有直接关系。成型过程会导致氧化铝结构参数发生变化,无法保持成型前粉末试样的结构优势,进而导致催化剂性能下降。Pt催化剂在异丁烷脱氢反应和催化重整反应中的性能与氧化铝载体的孔道结构特性直接相关[12,20]。在PDH反应中,具有较大比表面积、孔体积和平均孔径的催化剂试样表现出更优的催化性能。这可能是由于比表面积、孔体积和孔径较大的载体不仅能够促进活性组分有效分散,还有利于原料、反应中间物种和目标产物的迁移。因此,只有在得到具有适合孔道结构的氧化铝载体的前提下,才能得到催化性能优异的PDH催化剂。

另一方面,采用不同载体成型方法制备的Pt-Sn-Na/Al2O3催化剂在PDH反应中催化性能差异较大,不能仅归因于载体孔结构参数的变化。载体结构特性的差异会直接影响到催化剂表面活性金属组分的分散及活性组分与载体之间的相互作用,进而影响催化剂的催化活性、选择性和稳定性。但是由于本工作所制备的Pt-Sn-Na/Al2O3催化剂上金属组分的含量都非常低,一般常见的表征手段几乎都检测不到金属组分的具体存在状态,因而很难直接获得金属组分与载体之间相互作用的信息。本课题组曾经尝试对4种Pt-Sn-Na/Al2O3催化剂进行H2-TPR表征,但是没有观察到明显的H2消耗信号。原因可能是:1)催化剂上各类金属的含量均不高于0.7%(w),主活性组分Pt含量不高于0.3%(w)。即使在氢气气氛中氧化态金属组分发生了还原反应,信号也极其微弱,难以检测。2)催化剂制备过程中使用的Pt前体是氯铂酸,经一定温度(低于550 ℃)焙烧后Pt组分以PtO形式存在。但是PtO在空气中550 ℃即开始分解为金属Pt和O。所以,当催化剂焙烧温度高于550 ℃时,催化剂表面上Pt组分基本是以金属单质状态存在的。而实验中,催化剂最终焙烧温度为650 ℃。因此,在Pt-Sn-Na/Al2O3催化剂表面上,绝大多数的Pt不是以氧化态存在的,在H2-TPR表征中也不会出现与Pt相关的H2还原信号。

一般说来,在工业生产中几乎不会使用粉末催化剂,而压片成型方法得到的氧化铝载体颗粒机械强度较差。因此,虽然粉末催化剂CAT-A和压片成型催化剂CAT-B的反应性能较好,工业应用前景却并不乐观。挤条成型方法得到的氧化铝载体颗粒机械强度完全符合要求,但是相对应的催化剂性能较差。比较而言,油柱成型方法得到的氧化铝载体最有希望实现工业应用。

2.4 TG-DTG表征结果

PDH反应结束后,Pt-Sn-Na/Al2O3催化剂上沉积了一定量的积碳。对反应后的催化剂进行TG表征,发现每一个催化剂试样的TG曲线都显示出了明显的重量损失(图略)。低于300 ℃的重量损失主要由吸附水和吸附有机物的脱除造成,对高于300 ℃的TG曲线进行微分处理,得到DTG数据。表3为根据TG-DTG曲线计算出的失重温度及对应的重量损失。由表3可知,粉末催化剂CAT-A在两个不同的温度区间显示了重量损失,峰温分别为458 ℃和509 ℃,说明在这个催化剂上存在两类积碳物种。这两类积碳可能结构不同,也可能落位不同,或者兼而有之。一般说来,烧碳峰温在350~470 ℃之间的积碳物种的形成与金属活性组分相关,积碳中的氢含量较多,主要落位于金属颗粒周围;而烧碳峰温在470~550 ℃之间的积碳物种的形成则与载体表面的酸性位相关,积碳中的氢含量较少,主要落位于酸性中心周围[19]。经过24 h的PDH反应,粉末催化剂CAT-A表面上沉积的积碳量为8.8%。其中,对应于低烧碳温度的积碳量为6.9%,对应于高烧碳温度的积碳量为1.9%。显然,催化剂CAT-A上以第一类积碳为主,大多数的积碳形成与活性金属组分有关。与催化剂CAT-A相比,催化剂CAT-B的总积碳量增加到了12.4%,第一类积碳(对应低烧碳温度)和第二类积碳(对应高烧碳温度)均有明显增多。结合表2中的催化剂性能评价结果,催化剂CAT-B的丙烷转化率低于催化剂CAT-A,但是积碳量却高于催化剂CAT-A。这说明,氧化铝载体经压片成型后,会导致反应过程中催化剂上积碳沉积速度加快。由于催化剂CAT-A的载体Al2O3-A呈粉末状态,而催化剂CAT-B的载体Al2O3-B则为压片后破碎的颗粒。在催化剂制备过程中,粉末试样与金属组分前体的混合更为均匀。比较而言,催化剂CAT-A表面上金属组分的分散程度会高于催化剂CAT-B。而第一类积碳就是沉积在金属颗粒周围的,这类积碳的形成与金属分散程度和分散状态密切相关。与催化剂CAT-A相比,催化剂CAT-B上沉积的第一类积碳更多,可能与催化剂CAT-B表面金属组分分散较差有关。与其他催化剂不同,催化剂CAT-C上第一类积碳和第二类积碳的烧碳峰温均向高温方向移动,并且在DTG曲线中出现了第三个烧碳区间,峰温为574 ℃。第三个烧碳峰对应的积碳物种与氧气反应的温度比其他两类积碳物种更高,可能是由于这类积碳沉积在不易与氧气接触的位置[19]。参考N2吸附-脱附表征结果可知,催化剂CAT-C的平均孔径只有10 nm左右,远远小于其他3个催化剂。一旦积碳物种落位于狭窄孔道缝隙处,则很难与氧气接触,进而导致这类积碳的燃烧温度升高。因此,前两类积碳物种烧碳温度的升高和第三类积碳物种的出现均可能与载体的孔道结构有直接关系。与催化剂CAT-A相比,催化剂CAT-C上第二类积碳沉积量明显增加,但是第一类积碳量几乎没有变化。这说明,采用挤条成型方法处理氧化铝载体,会促进与酸性中心相关的积碳物种生成。虽然在催化剂CAT-C上丙烷的转化率最低,但是反应过程中的积碳量却最大。这个现象表明,在催化剂CAT-C的孔道中,反应原料、中间产物和目标产物的扩散都受到了阻碍。显然,在PDH反应中,更通畅的孔道结构有利于反应的顺利进行,可以有效抑制深度脱氢副反应的发生,进而抑制积碳物种的生成。在这4个催化剂中,催化剂CAT-D上沉积的积碳总量最少,其中第一类积碳的沉积量显著减少。CAT-D催化剂上第一类积碳和第二类积碳的烧碳峰温均向低温方向移动,说明这个催化剂上沉积的积碳更易于脱除。对于PDH催化剂来说,反应过程中生成的积碳较少或积碳易于脱除都是催化剂实现工业应用的有利条件。

表3 反应后催化剂TG曲线解析结果Table 3 The TG results of the used catalysts

3 结论

1)拟薄水铝石粉末经1 050 ℃焙烧可以得到θ晶相的氧化铝。氧化铝粉末成型过程对催化剂的物理结构有影响,但是影响程度取决于成型方法。压片成型、挤条成型和油柱成型3种成型方式均会造成催化剂比表面积下降、孔体积变小和平均孔径变窄。其中影响最小的是压片成型,几乎可以忽略;影响最大的是挤条成型,甚至形成了二级孔道。

2)活性组分负载过程会导致氧化铝载体的比表面积、孔体积、孔径和颗粒机械强度轻微下降。Pt-Sn-Na/Al2O3催化剂在PDH反应中的性能与物理结构有直接关系。较大的比表面积、孔径和孔体积有利于活性组分分散,进而提高催化剂的丙烷转化率、丙烯选择性和稳定性,同时抑制积碳物种的生成。